一种风力发电机组润滑冷却系统及其控制方法与流程

本技术涉及风力发电设备的,尤其是涉及一种风力发电机组润滑冷却系统及其控制方法。

背景技术:

1、随着风力发电机组逐渐想着高功率密度的方向发展,风力发电设备中的发电机与齿轮箱的散热冷却也愈发重要,因此,如何有效地解决风力发电机组散热冷却问题是风力发电机组朝着大功率方向发展所需要解决的重要问题之一。

2、目前,对于风力发电机组的散热通常采用风冷以及液冷的方式进行,风冷通常是利用空气流动的方式使得空气能够带走风力发电机组各部件在运行时所产生的热量;而液冷目前多采用水冷的方式对风力发电机组进行散热,利用水冷对风力发电机组进行散热时通常是通过设置不同的流道结构、不同的翅片尺寸以提高发电机组的散热量。

3、但是,风冷的方式占用空间大,这会导致风力发电机组的机舱布置受到制约,而采用水冷的方式则是需要额外增加水冷散热系统,成本高,且会存在漏液风险以及散热不均的问题。

技术实现思路

1、为了在保证风力发电机组散热功效的同时规避上述问题,第一方面,本技术提供一种风力发电机组润滑冷却系统。

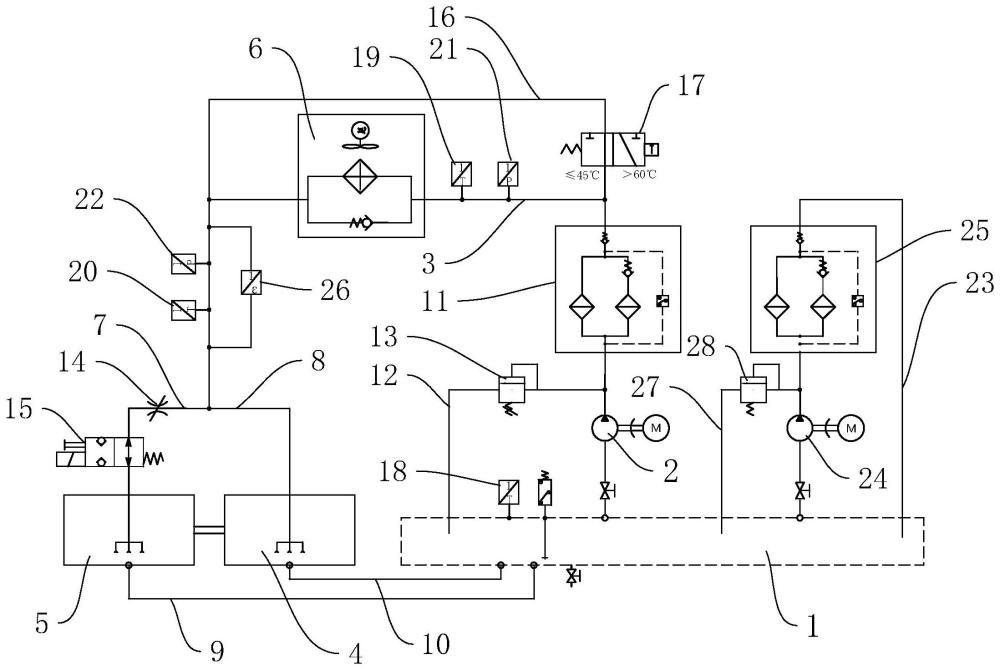

2、本技术提供的一种风力发电机组润滑冷却系统采用如下的技术方案:

3、包括油箱、油泵一、主油路、齿轮箱、发电机以及散热器,主油路一端与油箱连通,主油路的另一端分别设置有分支油路一与分支油路二,分支油路一远离主油路的一端与发电机连通,分支油路二远离主油路的一端与齿轮箱连通,油泵一以及散热器沿着主油路内油液的流动方向依次设置在主油路上,发电机上设置有回油油路一,齿轮箱上设置有回油油路二,回油油路一与回油油路二均与油箱连通。

4、通过采用上述技术方案,当需要对齿轮箱与发电机进行冷却时,启动油泵一,使得油箱中的油液能够被抽取至主油路内,并在主油路内朝着分支油路一与分支油路二发流动,油液在主油路内经过散热器后一部分经过散热的油液会通过分支油路一朝着发电机内输送,而另一部分油液则是会通过分支油路二进入到齿轮箱内,进而对发电机与齿轮箱进行散热,同时,油液还能够对齿轮箱的运转起到润滑的作用,之后,发电机内的油液则是会通过发电机上的回油油路一回流至油箱内,而齿轮箱内的油液则是会通过回油油路二回流至油箱内;在对发电机与齿轮箱冷却的过程中,由于该冷却系统是通过油液对发电机以及齿轮箱进行冷却,并且油液在流经齿轮箱时能够对齿轮箱进行润滑,整个冷却过程无需像风冷那般需要有开阔的空间,而是可以在封闭空间内对发电机以及齿轮箱进行冷却,因此,不容易出现发电机与齿轮箱积尘的情况;另外,由于油液直接流入到发电机以及齿轮箱内对发电机以及齿轮箱进行冷却,因此也无需在各部件上设置流道以及翅片进行水冷,成本较低,在克服风冷与水冷这两种散热缺陷的前提下达到了较好的散热效果。

5、可选的,主油路上设置有过滤器一,过滤器一位于散热器与油泵一之间。

6、通过采用上述技术方案,通过在主油路上设置过滤器一,且过滤器一位于散热器与油泵一之间,使得油液在流入散热器、发电机以及齿轮箱之前会被过滤,进而减少油液中的杂质,起到了保护散热器、发电机以及齿轮箱的作用。

7、可选的,主油路上位于油泵一与过滤器一之间的位置处设置有分支油路三,分支油路三远离主油路的一端位于油箱内,分支油路三上设置有安全阀一。

8、通过采用上述技术方案,当主油路中的油液堆积在过滤器一前导致过滤器一进油口处压力过大时,安全阀一开启,使得油液能够从分支油路三回流至油箱内,从而降低过滤器一进油口处油液压力过大这一情况发生的概率,起到了保护过滤器一的作用。

9、可选的,分支油路一上沿油液的流动方向依次设置有节流阀与电磁阀。

10、通过采用上述技术方案,通过节流阀能够控制油液分别进入到发电机与齿轮箱的流量,同时,当发电机在不启动时,则是可以通过启动电磁阀的方式使得油液不流经发电机,进而使得油液中的磨损颗粒不会轻易地对未运行的发电机造成损害。

11、可选的,主油路上并联有旁通油路,旁通油路的一端与主油路位于散热器进油口与过滤器一之间的位置连通,旁通油路的另一端与主油路位于散热器出油口的位置处连通,旁通油路上设置有用于控制旁通油路启闭的温控阀。

12、通过采用上述技术方案,当油液流经至温控阀处时,温控阀内自带的温度感应元件对油液温度进行感应,当油液温度小于某一预设值时,温控阀开启,使得油液可以直接通过旁通油路流入到发电机以及齿轮箱内而无需经过散热器,降低了散热器压降过高被损坏以及主油路出现溢流这些不良工作状况的概率,而当油液温度高于某一预设值时,则温控阀关闭,使得油液在进入到发电机与齿轮箱之间必须经过散热器的散热,从而提高油液对发电机以及齿轮箱的冷却效果。

13、可选的,油箱上设置有温度传感器一,主油路上设置有温度传感器二、温度传感器三、压力传感器一以及压力传感器二,温度传感器二与压力传感器一串联在主油路上位于散热器与旁通油路之间的位置处,温度传感器三与压力传感器二串联在主油路位于散热器出油口与分支油路一之间的位置处。

14、通过采用上述技术方案,油箱上的温度传感器一用于对油箱内的油液温度进行检测,而主油路上的温度传感器二与温度传感器三分别设置在散热器的进油口与出油口,进而对油液进入到散热器之前的温度以及对油液从散热器处流出的温度进行检测,通过温度传感器二与温度传感器三之间的温度对比能够对散热器是否正常工作进行判断,而压力传感器一与压力传感二则是分别对散热器进油口处的油液压力以及出油口处的压力进行判断,从而判断主油路中是否存在有漏油现象。

15、可选的,油箱上还设置有循环油路,循环油路上依次设置有油泵二以及过滤器二,主油路上设置有温度传感器三与压力传感器二的位置处还并联有介电常数检测传感器。

16、通过采用上述技术方案,介电常数检测传感器用于对进入到发电机与齿轮箱内油液的介电常数进行检测,当油泵一处于运行状态时,介电常数检测传感器检测到进入到油液中的介电常数小于预设的警戒值k1时,则油泵二启动,进而将油箱内的油液引入到循环油路内,使得油箱内的油液不断经过过滤器二的过滤,减少油箱内油液的杂质,使得油箱中油液的介电常数上升,直至介电常数传感器感应到主油路内油液中的介电常数高于预设的正常阈值k2,此时,油泵二关闭,油液停止在过滤器二内的循环,随着主油路中油液的不断循环,在循环过程中,由于齿轮箱的不断运转会使得油液中的介电常数下降,当主油路内油液的介电常数重新低于警戒值k1时,油泵二再次重新启动,用以提升油液的介电常数,如果随着齿轮箱的运转,介电常数仍然处于下降状态时,当介电常数小于限值k3(k3<k1)后,则电磁阀断开使得主油路中的油液不会流入到发电机内进而避免油液中的金属磨损粒子对发电机造成损害,且发电机停止运转,此时,油泵一与油泵二仍然处于运行状态使得油液不断被过滤器一与过滤器二进行过滤,以提升油液的介电常数,直至油液的介电常数不低于阈值k2时,则电磁阀重新连通,且发电机也开始工作。

17、可选的,循环油路上设置有分支油路四,分支油路四的一端与循环油路连通,分支油路四的另一端与油箱连通,分支油路四上设置有安全阀二。

18、通过采用上述技术方案,当循环油路中的油液堆积在过滤器二前导致过滤器二进油口处压力过大时,安全阀二开启,使得油液能够从分支油路四回流至油箱内,从而降低过滤器二进油口处油液压力过大这一情况发生的概率,起到了保护过滤器二的作用。

19、第二方面,本技术还提供一种风力发电机组润滑冷却系统的控制方法,用于控制上述的一种风力发电机组润滑冷却系统,包括如下步骤:

20、s100:启动油泵一,使得油液在主油路中流动,同时介电常数检测传感器对主油路内油液的介电常数进行检测并将检测数值与预先设定好的警戒值k1、阈值k2以及限值k3进行对比;

21、s200:对油液中的介电常数与警戒值k1进行对比;

22、若油液中的介电常数>警戒值k1,则油泵一正常启动,油泵二处于待机状态;

23、若油液中的介电常数<警戒值k1,则对油液中的介电常数与限值k3进行对比;

24、s300:若油液中的介电常数>限值k3,则启动油泵二,此时油泵一仍然继续运行;

25、若油液中的介电常数<限值k3,则油泵二启动,此时油泵一仍然继续运行,电磁阀断开分支油路一,同时发电机停止运行;

26、s400:当油泵二被启动后,将油液中介电常数再与阈值k2进行对比;

27、若油液中的介电常数<k2,则将油液中的介电常数重新与限值k3进行对比,并重复步骤s300,直至油液中的介电常数大于k2;

28、若油液中介电常数>k2,则油泵二停止运行,且电磁阀从断开转变为开启状态,主油路中的油液重新流入到发电机内,发电机正常运转。

29、综上所述,本技术包括至少以下有益技术效果:

30、1.通过设置油箱、油泵、主油路等部件使得油箱中的油液能够流入齿轮箱与发电机内,通过油液对风力发电机组的中的齿轮箱进行润滑即冷却的同时还对发电机进行散热,在克服风冷与水冷这两种散热缺陷的前提下达到了较好的散热效果。

31、2.通过检测油液中的介电常数的数值,从而控制发电机以及油泵二的启闭,使得油液中的金属磨损颗粒不会轻易地对发电机造成损害,达到了保护发电机使发电机能够长久使用的效果。

- 还没有人留言评论。精彩留言会获得点赞!