一种液态金属均匀微纳米薄膜的制备方法及其应用

1.本发明涉及金属薄膜技术领域,尤其涉及一种液态金属均匀微纳米薄膜的制备方法及其应用。

背景技术:

2.金属薄膜由于稳定性好、性能优越等特点,在介电、超导、高阻、铁电、压电、热释电、电卡、静电存储、光电、气敏等领域,有着巨大的应用价值,也是功能薄膜研究的热点。

3.最近几年来国内外的研究者制备金属薄膜一般采用诸如磁控溅射、化学气相沉积、离子束沉积、脉冲激光沉积、电子束热蒸发和金属离子辅助溅射等方法,这些方法一般都需要精密昂贵的设备以及复杂的制备加工工艺,如何在较低温度甚至在室温的条件下进行高质量薄膜制备吸引了国内外众多学者的研究兴趣。

4.液态金属作为一种独特的高流动性、高导电性和低毒性的先进材料,已经在柔性电子、生物医疗、增材制造以及国防军工等领域得到了应用和发展。随着一系列重大突破和进展的取得,围绕室温液态金属的基础及应用技术研究逐渐成为国际热门的重大科技前沿,并正为人类高新能源、电子信息、先进制造、柔性电路、国防军事安全,以及生物医疗健康技术的发展带来颠覆性的变革。

5.在液态金属柔性电子领域,关于液态金属的图案化绘制、液态金属基电子器件以及液态金属与柔性基材结合等领域,液态金属都发挥了其柔性导电特长。然而,现有的液态金属应用存在制备电路粗糙、制作电路精度低、稳定性差等问题。想要实现液态金属更稳定的性能输出以及更多领域的推广,就必须实现液态金属薄膜的均匀性以及厚度的精准调控。另外,在实现液态金属均匀薄膜的制备后,对于液态金属在柔性微电子、生物传感、光电、增材制造以及传热致冷等领域也将得到更充分的应用。

6.鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的在于提供一种液态金属均匀微纳米薄膜的制备方法。本发明的另一目的在于提供该方法制备的液态金属均匀微纳米薄膜及其应用。

8.具体地,本发明提供以下技术方案:

9.本发明提供一种液态金属均匀微纳米薄膜的制备方法,对柔性材料进行表面改性处理,在进行表面改性处理后的表面旋涂液态金属,以所得液态金属膜为印章在基底上进行至少一次粘附转印。

10.本发明发现,经表面改性处理的柔性材料对液态金属表现出极好的润湿性,通过旋涂的方式可将液态金属高效铺展成薄膜,同时在粘附转印中能够实现更充分均匀的转印且每次粘附转印后液态金属膜的厚度减半,通过控制粘附转印的次数,进而获得厚度均匀一致、厚度大小可调的液态金属薄膜。

11.其中,所述柔性材料选自pdms(聚二甲基硅氧烷)、ecoflex(脂肪族芳香族无规共

聚酯)、poe(聚乙烯辛烯)、eva(乙烯

‑

醋酸乙烯共聚物)、epdm(三元乙丙橡胶)中的任一种。

12.进一步地,所述表面改性处理包括等离子处理、酸溶液处理、碱溶液处理、表面涂覆或化学气相沉积。

13.其中,所述等离子处理是指用等离子体对柔性材料进行处理,使用的工艺气体包括但不限于二氧化碳、氧气、氮气。以工艺气体为氧气作为示例,等离子处理的具体操作如下:将柔性材料的待处理面朝上放入真空等离子腔内,打开真空泵,将腔体抽至真空;等待2~3min待腔内真空度稳定之后,打开氧气流入开关,将氧气送入真空腔内;等待30~40s,待氧气充满真空腔后,打开等离子体处理的开关。优选地,等离子体处理功率为60~100kw,处理时间为15~20s。

14.所述酸溶液处理是指使用具有强腐蚀性氧化性的酸液,对柔性材料进行处理。所述酸液可以为浓盐酸、浓硫酸以及过氧化氢与浓酸的混合物等。作为示例,酸溶液处理的具体操作如下:将过氧化氢(30%,ar)加入到浓度为98~100%的硫酸中,体积比3:7,配制表面处理溶液;将柔性材料的待处理面置于表面处理溶液中,摇晃10~30秒后,取出用去离子水冲洗即可。

15.所述碱溶液处理是指使用碱液对柔性材料进行处理。所述碱液可以为naoh、koh等碱金属溶液,或者氨水与双氧水的混合物。作为示例,碱溶液处理的具体操作如下:将柔性材料的待处理面置于浓度为1~5mol/l的naoh溶液中,浸泡0.5~2h后,取出用去离子水冲洗即可。

16.所述表面涂覆是指在柔性材料表面涂覆pma(丙二醇甲醚醋酸酯)或acm(聚丙烯酸酯)胶水。作为示例,表面涂覆的具体操作如下:在柔性材料的待处理面涂覆一层pma胶水;涂覆后进行旋涂处理,旋涂机转速为100~20000r/min;待pma胶水晾干后即可。

17.所述化学气相沉积是指在柔性材料表面沉积金属铜、银、金或钨。作为示例,化学气相沉积的具体操作如下:按照本领域常规的清洁方法对柔性材料的待处理面进行清洁后,放入化学气相沉积设备中在清洁后的待处理面上沉积铜,所得铜金属层的厚度为30nm~200μm。

18.进一步地,所述旋涂的速度为50~20000r/min,所述液态金属膜的厚度为1μm~5mm。

19.本发明中,所述液态金属为镓、镓铟合金、镓铟锡合金、铋铟锡锌合金中的任一种。本发明使用的液态金属的熔点低于300℃,优选低于200℃。对于熔点高于室温的液态金属,比如铋基液态金属,在进行所述旋涂时,预先将液态金属加热成液态,然后蘸取熔化后的液态金属进行旋涂处理。

20.进一步地,所述粘附转印包括:将所述液态金属薄膜覆盖在所述基底上,并施加10~200kpa的压力,持续时间为1~10s。

21.可以理解的是,为了实现熔点高于室温的液态金属顺利进行粘附转印,在粘附转印过程中,提高环境温度,使环境温度高于液态金属熔点5~10℃。

22.本发明对粘附转印的基底不作严格限制,能够与液态金属互相浸润,即液态金属在基底上的接触角小于90

°

的柔性或刚性材料均可以使用。作为优选,所述基材为pvc(聚氯乙烯)、pet(涤纶树脂)、金属铜、银、金、木板、石墨板、ptfe、硅片、pva(聚乙烯醇)、纤维素膜、氯化钠晶体基片,或者本发明中经表面改性处理的柔性材料。

23.进一步地,当所述基底为水溶性材料,如氯化钠晶体基片、pva膜或纤维素膜时,所述方法还包括将粘附转印至基底所得到的薄膜置于水中进行溶解的步骤。由此,可以获得独立的液态金属均匀微纳米薄膜。

24.进一步地,所述液态金属均匀微纳米薄膜的厚度为10nm~5mm。

25.本发明还提供了任一上述的方法制得的液态金属均匀微纳米薄膜。

26.本发明还提供了上述的液态金属均匀微纳米薄膜在柔性微电子、生物传感、光电、增材制造以及传热致冷领域方面的应用。

27.本发明的有益效果在于:

28.1、本发明基于表面改性处理的柔性材料对液态金属极好的润湿性,利用高速旋涂和多次粘附转印的方法,制备出厚度均匀一致、厚度大小可调的微纳米柔性液态金属薄膜。

29.2、本发明方法中的旋涂、粘附转印可在较低温度甚至在室温的条件下进行,具有操作简单、快捷的优点,同时经表面改性处理的柔性材料可反复使用,降低生产成本。

30.3、本发明提供的液态金属均匀微纳米薄膜拓展液态金属的应用范畴,特别是液态金属在柔性微电子、生物传感、光电、增材制造以及传热致冷等领域中的应用。这种液态金属均匀微纳米薄膜还具有其他更多的应用可能,为液态金属材料的应用提供了一种高可靠性、高稳定性的材料基础。

附图说明

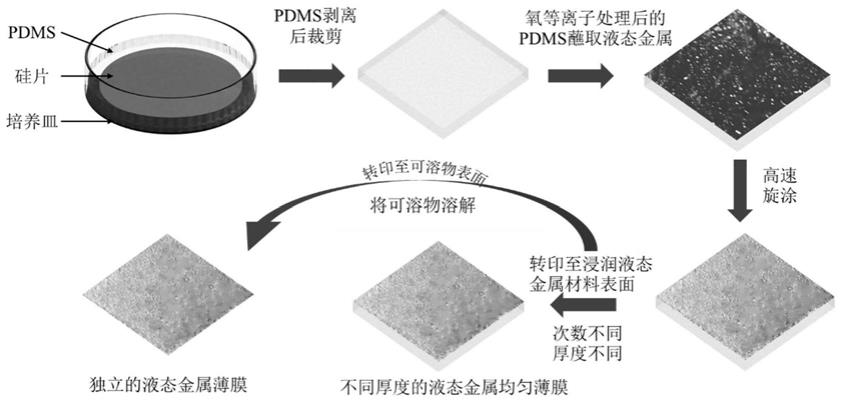

31.图1为本发明提供的制备液态金属均匀微纳米薄膜的方法流程图;

32.图2为本发明实施例1中经四次转印制备的液态金属均匀纳米薄膜的截面图;

33.图3为本发明实施例3中经二次转印制备的液态金属均匀微纳米薄膜的表面图,a:截面图,b:表面形貌sem图;

34.图4为本发明实施例4中经五次转印制备的液态金属均匀微纳米薄膜的截面图;

35.图5为本发明对比例1中利用未经表面处理的pdms旋涂制备的不完整液态金属薄膜的宏观视图。

具体实施方式

36.以下通过具体实施例来说明本发明材料制备及其分离方面的性能。本领域技术人员应该明了,所述实施例仅用于帮助理解本发明,不应视为对本发明的具体限制。

37.实施例中使用的原料均可市购。下述实施例中所使用的手段如无特殊说明,均为本领域已知的技术手段。

38.以下实施例中使用的液态金属按照以下步骤制备,以gain24.5为例:

39.(a)将纯度为99.9%的金属镓与铟按照质量比例75.5:24.5称量后放入烧杯;

40.(b)将烧杯置于加热恒温磁力搅拌器上,加热温度设定为80℃,转速为200r/min,同时放入磁力搅拌子;

41.(c)待铟块溶解后,继续搅拌金属液体10min,使之完全混合为均相。

42.改变金属镓、铟、锡以及铋的质量比例,同样操作可以制得其他液态金属合金。

43.实施例1

44.本实施例提供的液态金属均匀微纳米薄膜的制备方法,流程参见图1。具体包括以

下步骤:

45.1)pdms的基本组分与固化剂按质量比10:1混合均匀,利用抽真空的方式使混合液中的气泡浮至表面并破裂,再将混合液倒入预先放置有抛光硅片的培养皿内,将培养皿放在75℃的加热板上烤约两个小时,固化后剥离,即可获得一面极其光滑的pdms;

46.2)将pdms的光滑面朝上,放在氧等离子处理仪器中,等离子处理仪器功率为86kw,处理时间为18s;

47.3)氧等离子处理后的pdms蘸取液态金属材料后放在旋涂机上以2000r/min旋涂运行4min,获得厚度为8μm的液态金属薄膜;

48.4)将步骤3)处理后的pdms与步骤2)获得的pdms进行粘附转印,利用10kpa压力按压3s后,将pdms分离,即可获得厚度减半的液态金属薄膜;

49.5)将步骤4)总共重复四次,即可获得厚度为500nm的均匀液态金属薄膜(参见图2)。图2框选内为所获液态金属薄膜的横截面图,由图可见,获得液态金属薄膜具有很好的均匀性。

50.实施例2

51.本实施例提供的液态金属均匀微纳米薄膜的制备方法,包括以下步骤:

52.1)pdms的基本组分与固化剂按质量比10:1混合均匀,利用抽真空的方式使混合液中的气泡浮至表面并破裂,再将混合液倒入预先放置有抛光硅片的培养皿内,将培养皿放在75℃的加热板上烤约两个小时,固化后剥离,即可获得一面极其光滑的pdms;

53.2)将pdms的光滑面朝上,放在氧等离子处理仪器中,等离子处理仪器功率80kw,处理时间为20s;

54.3)氧等离子处理后的pdms蘸取液态金属材料后放在旋涂机上以10000r/min旋涂运行5min,获得厚度为2μm的液态金属薄膜;

55.4)将步骤3)处理后的pdms与步骤2)获得的pdms进行粘附转印,利用20kpa压力按压5s后,将pdms分离,即可获得厚度减半的液态金属薄膜;

56.5)将步骤4)重复1次,即可获得厚度为1μm的均匀液态金属薄膜。

57.本实施例制备液态金属薄膜厚度为1μm(表面形貌参考图3)。图3a为所获液态金属薄膜的截面图,图3b为所获液态金属薄膜的表面形貌sem图,由图3可见,制备出的液态金属薄膜不仅具有均匀的厚度,而且液态金属薄膜上液态金属的分布也很均匀。

58.实施例3

59.本实施例提供的液态金属均匀微纳米薄膜的制备方法,包括以下步骤:

60.1)pdms的基本组分与固化剂按质量比10:1混合均匀,利用抽真空的方式使混合液中的气泡浮至表面并破裂,再将混合液倒入预先放置有抛光硅片的培养皿内,将培养皿放在75℃的加热板上烤约两个小时,固化后剥离,即可获得一面极其光滑的pdms;

61.2)将pdms的光滑面朝上,放在氧等离子处理仪器中,等离子处理仪器功率80kw,处理时间为20s;

62.3)氧等离子处理后的pdms蘸取液态金属材料后放在旋涂机上以5000r/min旋涂运行3min,获得厚度为4μm的液态金属薄膜;

63.4)将步骤3)处理后的pdms与步骤2)获得的pdms进行粘附转印,即可获得厚度减半的液态金属薄膜;

64.5)将步骤4)重复1次,即可获得厚度为1μm的均匀液态金属薄膜。

65.将步骤3)处理后的pdms与氯化钠晶体基片进行粘附转印,再将氯化钠晶体基片溶解后,即可获得独立的液态金属柔性微纳米薄膜。

66.实施例4

67.本实施例提供的液态金属均匀微纳米薄膜的制备方法,具体包括以下步骤:

68.1)将熔点为80℃的poe弹性塑料球加热至100℃,再将加热后的熔体倒入预先放置有抛光硅片的金属容器内,将金属容器放在100℃的加热箱里退火至室温,固化后剥离,即可获得一面极其光滑的poe;

69.2)将poe的光滑面朝上,放在浓度为2mol/l的浓盐酸内,浸泡1h。然后取出用去离子水清洗后晾干;

70.3)用晾干后的poe蘸取液态金属材料后放在旋涂机上以2000r/min旋涂运行5min,获得厚度为8μm的液态金属薄膜;

71.4)将步骤3)处理后的poe与pvc基底进行粘附转印,施加20kpa压力按压5s后,将poe与pvc基底分离,即可获得厚度减半的液态金属薄膜;

72.5)将步骤4)重复五次,即可获得厚度为250nm的均匀液态金属薄膜(参见图4)。图4框选内为所获液态金属薄膜的横截面图,由图可见,获得的液态金属薄膜具有很好的均匀性。

73.对比例1

74.本对比例提供的旋涂过程与实施例2的区别仅在于,省去步骤2),即将步骤1)获得的一面极其光滑的pdms蘸取液态金属材料后放在旋涂机上进行旋涂。

75.可以发现旋涂没有成功,未经表面改性处理的pdms表面液态金属膜不完整(参见图5,可见pdms表面液态金属膜不完整均匀)。

76.对比例2

77.本对比例提供的粘附转印过程与实施例1的区别仅在于,在粘附转印过程中,使用的基底为未进行表面改性处理的pdms,即,步骤4)中,将步骤3)处理后的pdms与步骤1)获得的pdms进行粘附转印。

78.可以发现转印没有成功,未经处理的pdms基底上只有少量液态金属存留,无法达到旋涂获得完整均匀薄膜的目的。

79.以上的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案作出的各种变型和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1