一种具有微型加热器的薄膜吸气剂结构及真空封装结构的制作方法

1.本技术涉及半导体技术领域,尤其涉及一种具有微型加热器的薄膜吸气剂结构及真空封装结构。

背景技术:

2.有些半导体器件,特别是有些微机电系统(mems:micro electro mechanicalsystems)器件,需要封装在真空环境下工作。比如,具有高速震动部件的mems加速度传感器、陀螺仪、真空计,需要把震动部分封装在比较稳定的真空中。再比如,需要有真空腔的mems压力传感器,也需要真空腔内有较高的真空,且其真空度保持稳定。一些红外传感器,同样需要把器件封装在较高的真空腔体内。

3.一方面,实现较高真空的封装本身就具有挑战性。因为,在封装过程中,经常会有一些残留气体滞留在真空腔内。为此,常常需要在真空腔内封入吸气剂,在封装的同时激活吸气剂,或者待封装完成后再激活吸气剂,把真空腔内的残留气体吸收掉,实现满足器件工作所需要的较高的真空。吸气剂(getter),也叫消气剂,在真空科技领域中,是指能够有效吸附和固定某些或某种气体分子的材料。吸气材料通常是多孔结构,当活性气体分子碰撞到清洁的吸气材料表面时,一些气体分子被吸附,这是吸气材料的物理吸附;一些气体分子会与吸气材料进行化学反应形成稳定的固溶物,这是吸气材料的化学吸附。并且气体分子不断向材料内部扩散,从而达到大量抽除活性气体的目的。激活吸气剂往往需要对吸气剂进行数百度的高温加温。如果从外部对整个封装好的器件加热,就需要mems器件本身和封装方法和材料都必须能够承受这样的高温,因此有很大限制。为了解决这一问题,有一种技术把吸气剂涂在电阻线上,把电阻线的两端连接到封装壳的导电端子上,在封装后通过给电阻线通电来加热吸气剂,从而激活吸气剂。

4.应该注意,上面对技术背景的介绍只是为了方便对本技术的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本技术的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现要素:

5.本技术的发明人认为,现有的带热子吸气剂结构中,将激活剂涂在电阻线上,往往体积较大,不适于封装空间紧凑的场景,也不适合量产。

6.本技术实施例提供一种具有微型加热器的薄膜吸气剂结构及真空封装结构,该薄膜吸气剂结构中,吸气剂薄膜设置在热子的表面,热子是叠层的薄膜结构,并且,热子的薄膜电阻厚度较小,由此,能够减少薄膜吸气剂结构厚度,有利于其小型化。

7.根据本技术实施例的一个方面,提供一种具有微型加热器的薄膜吸气剂结构,包括:

8.基板;

9.在所述基板的一个主面一侧形成的热子;以及

10.在所述热子表面形成的吸气剂薄膜,

11.其中,所述热子包括:

12.第一绝缘薄膜;

13.在所述第一绝缘薄膜上表面形成的薄膜电阻;以及

14.覆盖所述薄膜电阻的第二绝缘薄膜,

15.所述薄膜电阻的两端为从所述第二绝缘薄膜露出的电极。

16.根据本技术实施例的另一个方面,提供一种真空封装结构,包括:

17.真空封装壳体,所述真空封装壳体内部形成为真空腔;

18.封装在所述真空封装壳体内部的微机电系统器件;

19.导电端子,其一端位于所述真空封装壳体内部,另一端位于所述真空封装壳体外部;以及

20.如实施例的上述方面所述的薄膜吸气剂结构,其封装在所述真空封装壳体内部,

21.其中,所述薄膜吸气剂结构的所述薄膜电阻的电极与所述导电端子电连通。

22.根据本技术实施例的又一个方面,提供一种具有微型加热器的薄膜吸气剂结构的制造方法,包括:

23.在基板的一个主面上形成热子;以及

24.在所述热子表面形成吸气剂薄膜;

25.其中,形成所述热子的步骤包括:

26.在所述基板的一个主面上形成第一绝缘薄膜;

27.在所述第一绝缘薄膜上表面形成薄膜电阻;以及

28.形成覆盖所述薄膜电阻的第二绝缘薄膜,

29.其中,所述薄膜电阻的两端形成为从所述第二绝缘薄膜露出的电极。

30.本技术的有益效果在于:该薄膜吸气剂结构中,吸气剂薄膜设置在热子的表面,热子是叠层的薄膜结构,并且,热子的薄膜电阻厚度较小,由此,能够减少薄膜吸气剂结构厚度,有利于其小型化。

31.参照后文的说明和附图,详细公开了本技术的特定实施方式,指明了本技术的原理可以被采用的方式。应该理解,本技术的实施方式在范围上并不因而受到限制。在所附权利要求的精神和条款的范围内,本技术的实施方式包括许多改变、修改和等同。

32.针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

33.应该强调,术语“包括/包含”在本文使用时指特征、整件、步骤或组件的存在,但并不排除一个或更多个其它特征、整件、步骤或组件的存在或附加。

附图说明

34.所包括的附图用来提供对本技术实施例的进一步的理解,其构成了说明书的一部分,用于例示本技术的实施方式,并与文字描述一起来阐释本技术的原理。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

35.图1.本技术提供的吸气剂结构的一个示意图;

36.图2.本技术提供的吸气剂结构的另一个示意图;

37.图3.本技术提供的吸气剂结构的另一个示意图;

38.图4.本技术提供的吸气剂结构的另一个示意图;

39.图5.本技术提供的吸气剂结构的加工方法的一个示意图;

40.图6.本技术提供的吸气剂结构的加工方法的另一个示意图;

41.图7.本技术提供的吸气剂结构的应用方法的一个示意图。

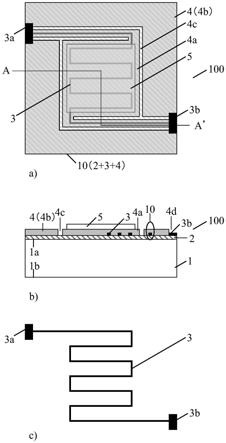

具体实施方式

42.参照附图,通过下面的说明书,本技术的前述以及其它特征将变得明显。在说明书和附图中,具体公开了本技术的特定实施方式,其表明了其中可以采用本技术的原则的部分实施方式,应了解的是,本技术不限于所描述的实施方式,相反,本技术包括落入所附权利要求的范围内的全部修改、变型以及等同物。

43.在本技术下述各实施例的说明中:面积是指薄膜在“横向”的面积,其中“横向”表示与基板表面平行的方向;“纵向”表示与基板表面垂直的方向;在“纵向”上,从衬底指向热子的方向为“上”方向,与“上”方向相反的为“下”方向,各层结构的沿着“上”方向的表面为“上表面”,各层结构中与“上表面”相对的表面为“下表面”。以上对于方向的设定只是为了便于对本技术的技术方案进行说明,并不代表薄膜吸气剂结构或真空封装结构在加工和使用时的朝向。

44.实施例1

45.本技术的实施例1提供一种吸气剂结构。这种吸气剂结构自带热子。图1是本实施例的示意图。在本实施例中,为了突出本技术的主要思想,图1的示意图只包括了最基本的要素。图1的a)是吸气剂结构100的平面图,图1的b)是在图1的a) 中沿着aa’标明的线切开的吸气剂结构100的断面图,图1的c)是吸气剂结构100 的薄膜电阻3的平面图。

46.如图1的a)和图1的b)所示,吸气剂结构100包括:基板1,和在基板1的主面1a上面形成的热子10,以及在热子10上面形成的吸气剂薄膜5。其中,热子 10包括在基板1的主面1a上面形成的第一绝缘薄膜2,在第一绝缘薄膜2上面形成的导电性薄膜电阻3,以及在薄膜电阻3上面形成的第二绝缘薄膜4。其中,第二绝缘薄膜4的导热系数可以高于第一绝缘薄膜2,即,第二绝缘薄膜4的导热能力优于第一绝缘薄膜2。覆盖导电性薄膜电阻3的主要部分的第二绝缘薄膜4a通过隔离槽 4c与其余区域的第二绝缘薄膜4b相分离。并且,吸气剂薄膜5的面积小于第二绝缘薄膜4a的面积。吸气剂结构100整体的面积根据吸气需求进行设计。比如,吸气剂结构100表面是图1的a)所示的正方形,其一边的边长大约在0.5

‑

5mm范围。在申请中,覆盖导电性薄膜电阻3的主要部分的第二绝缘薄膜4a可以被称为第二绝缘薄膜4a的第一部分,其余区域的第二绝缘薄膜4b可以被称为第二绝缘薄膜4a的第二部分。

47.基板1有两个相对应的主面,即第一主面1a和第二主面1b。基板1可以是半导体制造领域中常用的晶圆,例如硅晶圆、绝缘体上的硅(soi:silicon on insulator) 晶圆、锗硅晶圆、锗晶圆或氮化镓晶圆、sic晶圆等,也可以是石英、蓝宝石、玻璃等绝缘性晶圆。另外,基板1也可以是半导体制造领域中常用的晶圆,在晶圆的表面上进一步具有半导体器件、mems器件所需的各种薄膜以及各种构造。本实施例对此并不限制。一个特例是,基板1是硅基板,厚度约为700微米,直径约为200mm。此外,虽然本技术的各实施例中都以基板1为半

导体基板作为例子进行说明,但是,本技术可以不限于此,基板1也可以被替换为非半导体基板。此外,在实施例1以及下述的实施例3、实施例5中,基板1优选为绝缘基板,例如玻璃基板等。

48.在基板1的主面1a上面形成的第一绝缘薄膜2,其材料和厚度根据热子性能需要进行设计。其主要作用有两个。一是实现导电性薄膜电阻3与基板1之间的电绝缘。二是实现薄膜电阻3与基板1之间的热绝缘,使薄膜电阻3通电后产生的热量有效地向吸气剂薄膜5的方向流动。例如,如果基板1的热绝缘性不够充分的话,第一绝缘薄膜2的热绝缘性充分高于基板1的热绝缘性即可。第一绝缘薄膜2可以是单一材料构成的薄膜,也可以是多种材料构成的复合薄膜,也可以是复数个单一材料的薄膜层叠形成的复合薄膜。比如,第一绝缘薄膜2是由硅的氧化物构成的单一薄膜。第一绝缘薄膜2的厚度,比如,是0.1

‑

2微米。

49.薄膜电阻3的作用是通电后产生足够高的温度来激活吸气剂薄膜5。所以,薄膜电阻3的材料、形状等,可以根据激活吸气剂薄膜5的需求进行设计。薄膜电阻3的材料必须能够承受激活吸气剂薄膜5所需的温度,其电阻的大小必须适合在适当通电后产生足够高的温度来激活吸气剂薄膜5。薄膜电阻3的材料可以是金属。比如,薄膜电阻3的材料是含有pt、w、au、al、cu、ni、ta、ti、cr之一或两种以上的金属。薄膜电阻3的材料可以是半导体。比如,薄膜电阻3的材料是多晶硅。当薄膜电阻3 的材料是多晶硅时,可以根据需要对多晶硅进行掺杂,从而调节其导电率。薄膜电阻 3的材料页可以是金属化合物。比如,薄膜电阻3的材料是tin、taaln。薄膜电阻3 的厚度,比如,是0.1

‑

1微米。薄膜电阻3可以是一个连续的薄膜,也可以是如图1 的a)、b、c所示的图形化的薄膜。比如,薄膜电阻3是如图1的c)的平面图所示的一个折线状的薄膜。薄膜电阻3的电极3a和3b通过在第二绝缘薄膜4上开出的窗口4d露出,以便连接外部电源(未图示),例如,薄膜电阻3的两端为从第二绝缘薄膜4露出的电极3a、3b。

50.在薄膜电阻3上面形成的第二绝缘薄膜4,其材料和厚度根据热子性能需要进行设计。其主要作用有三个。一是实现导电性薄膜电阻3与吸气剂薄膜5之间的电绝缘。二是聚集薄膜电阻3产生的热量并把此热量传导给吸气剂薄膜5,使吸气剂薄膜5的温度达到其激活温度。三是把薄膜电阻3产生的热量均匀地传导给吸气剂薄膜5。第二绝缘薄膜4的导热能力优于第一绝缘薄膜2,有利于薄膜电阻3通电后产生的热量有效地传导给吸气剂薄膜5。第二绝缘薄膜4可以是单一材料构成的薄膜,也可以是多种材料构成的复合薄膜,也可以是复数个单一材料的薄膜层叠形成的复合薄膜。比如,第一绝缘薄膜2是由硅的氧化物构成的单一薄膜,第二绝缘薄膜4是由硅的氮化物构成的单一薄膜。这时,调节第一绝缘薄膜2和第二绝缘薄膜4的长膜条件,使第二绝缘薄膜4的热传导高于第一绝缘薄膜2。第二绝缘薄膜4的厚度,比如,是0.1

‑

2 微米。覆盖导电性薄膜电阻3主要部分的第二绝缘薄膜4a通过隔离槽4c与其余区域的第二绝缘薄膜4b相分离,使得薄膜电阻3产生的热量有效地传导给吸气剂薄膜5。隔离槽4c是在第二绝缘薄膜4上形成的沟道,此沟道贯通第二绝缘薄膜4上下表面抵达下面的第一绝缘薄膜2的表面。隔离槽4c形成在薄膜电阻3的外围。

51.第一绝缘薄膜2、和在第一绝缘薄膜2上形成的薄膜电阻3、以及和在薄膜电阻 3上面形成的第二绝缘薄膜4构成了热子10。

52.在热子10上面形成的吸气剂薄膜5,由吸气剂材料构成。吸气剂薄膜5的材料、面积和厚度,由所需要吸附的气体种类和数量等因素进行设计。吸气剂薄膜5的面积小于第二绝

缘薄膜4a的面积,以便吸气剂薄膜5能够通过第二绝缘薄膜4a有效地进行激活。比如,吸气剂薄膜5可以是zr基非蒸散型吸气剂,包括zrvfe、zral、zrc 等材料。吸气剂薄膜5可以是ti基非蒸散型吸气剂,包括ti

‑

mo等材料。吸气剂薄膜5的孔隙的大小、占比等可以适当调节。比如,吸气剂薄膜5的孔隙的比例在40%以上。吸气剂薄膜5的厚度,比如在0.1

‑

5微米左右。

53.如上所述的吸气剂结构100,可以使吸气剂薄膜5在激活过程中达到的最高温度在200℃

‑

1000℃。可以根据实际需要的激活温度对吸气剂结构100进行整体的优化设计,特别是对热子10的设计。由热子10和吸气剂薄膜5构成的薄膜结构,在设计上需要适当考虑薄膜整体的应力,使吸气剂结构100在制造和使用过程中不会因为应力而破损。

54.此外,在本技术的一些实施方式中,基板1的表面可以具有下凹的空洞,该空洞可以位于热子的下侧,由此,热子产生的热量能够更为集中地传递到吸气剂薄膜5中,提高对吸气剂薄膜的加热效率。

55.如上所述,本实施例提供了一种体积较小的自带热子的薄膜吸气剂结构。这样的结构可以减小对微小真空腔体积的占用。这样的结构因为可以用半导体工艺进行加工,也具有较好的量产性;此外,本实施例的薄膜吸气剂结构因为自带热子,可以在需要的时候随时对薄膜吸气剂进行激活,有效地吸附真空腔内随时间增加的气体,延长一起密封在真空腔内的mems器件的使用寿命。

56.实施例2

57.本技术的实施例2提供另一种吸气剂结构。这种吸气剂结构自带热子。图2是本实施例的示意图。在本实施例中,为了突出本技术的主要思想,图2的示意图只包括了最基本的要素。图2的a)是吸气剂结构100的平面图,图2的b)是在图2的a) 中沿着aa’标明的线切开的吸气剂结构100的断面图,图2的c)是吸气剂结构100 的薄膜电阻3的平面图。为简明起见,与实施例1相类似的内容在本实施例中不再详述。

58.如图2的a)和图2的b)所示,吸气剂结构100包括:基板1,和在基板1的主面1a上面形成的热子10,以及在热子10上面形成的吸气剂薄膜5。其中,热子 10包括在基板1的主面1a上面形成的第一绝缘薄膜2,在第一绝缘薄膜2上面形成的导电性薄膜电阻3,以及在薄膜电阻3上面形成的第二绝缘薄膜4。其中,第二绝缘薄膜4的导热能力优于第一绝缘薄膜2。并且,吸气剂薄膜5的面积小于第二绝缘薄膜4a的面积。吸气剂结构100整体的面积根据吸气需求进行设计。比如,吸气剂结构100表面是图1的a)所示的正方形,其一边的边长大约在0.5

‑

5mm范围。与实施例 1不同的是,在本实施例2中,热子10下方的基板1具有空洞6。即,热子10的主要部分(即,承载吸气剂薄膜5的部分)悬空在空洞6的上方,并通过连接部支撑于空洞6周围的基板1的主面。其中,该连接部例如为悬臂梁7(例如,包括7a,7b,7c, 7d),悬臂梁7可以连接到基板1的主面1a。悬臂梁7可以有两个分枝,也可以有两个以上分枝。比如,本实施例中,悬臂梁7包含7a,7b,7c,7d四个分枝。在这种结构中,热子10的主要部分和吸气剂薄膜5与其余区域相分离,只通过悬臂梁7相连接。这样,由薄膜电阻3通电产生的热量,在固体传导方面,只有通过悬臂梁7所产生的损失。适当设计悬臂梁的宽度、长度和厚度,就可以使通过悬臂梁7所产生的固体传导热损失变得足够小。其结果是,比起实施例1,本实施例的吸气剂结构100 会更集中地把热子产生的热量传导到吸气剂薄膜5上面,提高激活吸气剂薄膜5所需要的加热效率,对于节省加热能量、提高可加热最高温度都有效果。

59.基板1有两个相对应的主面,即第一主面1a和第二主面1b。基板1可以与实施例1的

基板1相同。

60.在基板1的主面1a上面形成的第一绝缘薄膜2,其材料和厚度根据热子性能需要进行设计。第一绝缘薄膜2可以与实施例1的第一绝缘薄膜2相同。

61.在第一绝缘薄膜2上面形成的薄膜电阻3,可以根据激活吸气剂薄膜5的需求进行设计。薄膜电阻3可以与实施例1的薄膜电阻3相同。比如,薄膜电阻3是如图2 的c)的平面图所示的一个折线状的薄膜。薄膜电阻3的一端通过悬臂梁7a与电极 3a相连,薄膜电阻3的另一端通过悬臂梁7b和电极3b相连。薄膜电阻3的电极3a 和3b通过在第二绝缘薄膜4上开出的窗口4d露出,以便连接外部电源(未图示)。

62.在薄膜电阻3上面形成的第二绝缘薄膜4,其材料和厚度根据热子性能需要进行设计。第二绝缘薄膜4的作用与实施例1相同。第二绝缘薄膜4可以与实施例1的第二绝缘薄膜4相同。

63.第一绝缘薄膜2、和在第一绝缘薄膜2上形成的薄膜电阻3、以及和在薄膜电阻 3上面形成的第二绝缘薄膜4构成了热子10。

64.在热子10上面形成的吸气剂薄膜5,由吸气剂材料构成。吸气剂薄膜5的材料、面积和厚度,由所需要吸附的气体种类和数量等因素进行设计。吸气剂薄膜5的面积小于第二绝缘薄膜4a的面积,以便吸气剂薄膜5能够通过第二绝缘薄膜4a有效地进行激活。吸气剂薄膜5可以与实施例1的吸气剂薄膜5相同。

65.由热子10和吸气剂薄膜5构成的薄膜结构,在设计上需要适当考虑整体的应力,使吸气剂结构100,特别是悬臂梁7在制造和使用过程中不会因为应力而破损。悬臂梁7还要有足够的强度来支撑由热子10和吸气剂薄膜5构成的薄膜结构,使其较好地悬浮。

66.如上所述,本实施例提供了另一种体积较小的自带热子的薄膜式吸气剂结构。这样的结构除了实施例1的效果以外,还具有下面的效果。即,在这种结构中,热子 10的主要部分和吸气剂薄膜5与其余区域只通过悬臂梁7相连接,使得由薄膜电阻3 通电产生的热量因固体传导所产生的损失变得足够小。其结果是,本实施例的吸气剂结构会更集中地把热子产生的热量传导到吸气剂薄膜上面,提高激活吸气剂薄膜所需要的加热效率,对于节省加热能量、提高可加热最高温度都有效果。

67.实施例3

68.本技术的实施例3提供一种吸气剂结构。这种吸气剂结构自带mems热子。图3 是本实施例的平面示意图。在本实施例中,为了突出本技术的主要思想,图3的示意图只包括了最基本的要素。本实施例3中与上述实施例1类似的地方,可以参考实施例1,在此不做详细描述。

69.实施例3的特点是,吸气剂结构100具有两个或两个以上的由热子10和在其上方形成的吸气剂薄膜5构成的吸气剂结构单元。比如,如图3所示,吸气剂结构100 具有两个吸气剂结构单元。每个吸气剂结构单元与实施例1的吸气剂结构100有类似的结构。第一个吸气剂结构单元的吸气剂薄膜5

‑

1对应一个热子10

‑

1,第二个吸气剂结构单元的吸气剂薄膜5

‑

2对应一个热子10

‑

2。热子10

‑

1和热子10

‑

2可以完全独立。但是,为了节省电源输入端子,热子10

‑

1和热子10

‑

2可以共用一个电极3c。这样的结构使得热子10

‑

1可以通过电极3

‑

1a和电极3c独立通电,热子10

‑

2可以通过电极3

‑

2a和电极3c独立通电。即,吸气剂薄膜5

‑

1和吸气剂薄膜5

‑

2可以独立地通过加热被分别激活。

70.把两个或两个以上的由热子10和在其上方形成的吸气剂薄膜5构成的吸气剂结构单元集成在一个基板上,使得吸气剂结构100体积紧凑,可以节省微小真空腔的宝贵空间。另外,因为具有两个或两个以上可以独立激活的自带热子的薄膜式吸气剂结构,可以在不同的时间点对独立的薄膜式吸气剂进行分别激活,能够多次有效地吸附真空腔内随时间增加的气体,与具有一个吸气剂结构单元的结构相比,可以进一步延长一起密封在真空腔内的mems器件的使用寿命。

71.实施例4

72.本技术的实施例4提供另一种吸气剂结构。这种吸气剂结构自带mems热子。图 4是本实施例的平面示意图。在本实施例中,为了突出本技术的主要思想,图4的示意图只包括了最基本的要素。本实施例4中与上述实施例2、3类似的地方,可以参考实施例2、3,在此不做详细描述。

73.实施例4的特点是,吸气剂结构100具有两个或两个以上的由热子10和在其上方形成的吸气剂薄膜5构成的吸气剂结构单元。比如,如图4所示,吸气剂结构100 具有两个吸气剂结构单元。每个吸气剂结构单元与实施例2的吸气剂结构100有类似的结构。第一个吸气剂结构单元的吸气剂薄膜5

‑

1对应一个热子10

‑

1,第二个吸气剂结构单元的吸气剂薄膜5

‑

2对应一个热子10

‑

2。热子10

‑

1和热子10

‑

2可以完全独立。但是,为了节省电源输入端子,热子10

‑

1和热子10

‑

2可以共用一个电极3c。这样的结构使得热子10

‑

1可以通过电极3

‑

1a和电极3c独立通电,热子10

‑

2可以通过电极3

‑

2a和电极3c独立通电。即,吸气剂薄膜5

‑

1和吸气剂薄膜5

‑

2可以独立地通过加热被分别激活。

74.本实施例的吸气剂结构综合了实施例2和实施例3的效果,可以在不同的时间点对独立的薄膜式吸气剂分别进行更有效的激活,延长一起密封在真空腔内的mems器件的使用寿命。

75.实施例5

76.本技术的实施例5提供一种吸气剂结构的制造方法。图5是本实施例的断面示意图。用本实施例的制造方法可以制造图1所描述的实施例1以及图3所描述的实施例 3的吸气剂结构。在本实施例中,为了突出本技术的主要思想,图5的示意图只包括了最基本的要素。本实施例5中所涉及的构造、材料等,与实施例1、3相同之处,可以参考实施例1、3,在此不做详细描述。为了简便起见,本实施例5以实施例1 的吸气剂结构100为例进行制造方法的描述。

77.本实施例5提供的吸气剂结构100的制造方法包括:在基板1的一个主面1a上形成热子10,在热子10上面形成吸气剂薄膜5。其中,热子10的制造方法包括:在基板1的一个主面1a上形成第一绝缘薄膜2,在第一绝缘薄膜2上面形成导电性薄膜电阻3,在薄膜电阻3上面形成第二绝缘薄膜4。并且,对第二绝缘薄膜4进行加工,使覆盖薄膜电阻3的主要部分的第二绝缘薄膜4a与其余区域的第二绝缘薄膜4b 相分离。下面对本制造方法逐步进行描述。

78.首先,如图5的a)所示,进行基板1的准备。在本实施例中,基板1有两个相对应的主面,即第一主面1a和第二主面1b。基板1可以是实施例1所述的基板1。为简洁方便,本实施例以基板1是半导体工艺中常规使用的si基板为例进行描述。

79.然后,如图5的b)所示,在基板1的一个主面1a上形成第一绝缘薄膜2。第一绝缘薄膜2是实施例1所述的第一绝缘薄膜2。比如,第一绝缘薄膜2是氧化硅薄膜,厚度是0.3微米,

用常规的teos cvd(teos:tetraethylorthosilicate,中文是正硅酸乙酯。cvd:chemical vapor deposition,中文是化学气相沉积)和配套的工艺形成。

80.然后,如图5的c)所示,在第一绝缘薄膜2上面形成导电性薄膜电阻3。导电性薄膜电阻3是实施例1所述的导电性薄膜电阻3。比如,导电性薄膜电阻3是金属 w,厚度是0.2微米,用常规的磁控溅射和配套的工艺形成。

81.然后,如图5的d)所示,对导电性薄膜电阻3进行加工,形成图1的c)所示的折线形导电性薄膜电阻3,以及两端的电极3a和3b。导电性薄膜电阻3的加工可以用常规的光刻和金属刻蚀以及配套工艺进行。比如,金属刻蚀工艺可以使用离子束刻蚀 (ibe:ion beam etching)方法。

82.然后,如图5的e)所示,在薄膜电阻3上面形成第二绝缘薄膜4。第二绝缘薄膜4是实施例1所述的第二绝缘薄膜4。比如,第二绝缘薄膜4是氮化硅薄膜,厚度是0.4微米,用常规的pecvd(pecvd:plasma enhanced chemical vapor deposition。中文:等离子体增强化学气相沉积)方式进行长膜。

83.然后,如图5的f)和图1的a)所示,对第二绝缘薄膜4进行加工,形成隔离槽4c和窗口4d。第二绝缘薄膜4的加工可以用常规的光刻和氮化硅刻蚀以及配套工艺进行。隔离槽4c是在第二绝缘薄膜4上形成的沟道,此沟道贯通第二绝缘薄膜4 上下表面抵达下面的第一绝缘薄膜2的表面。隔离槽4c形成在薄膜电阻3的外围,使得覆盖导电性薄膜电阻3主要部分的第二绝缘薄膜4a通过隔离槽4c与其余区域的第二绝缘薄膜4b相分离。窗口4d是在第二绝缘薄膜4上形成的窗口,此窗口贯通第二绝缘薄膜4上下表面抵达下面的电极3a和3b的表面。

84.通过如图5的b)到图5的f)所示的加工,形成了由第一绝缘薄膜2,在第一绝缘薄膜2上面形成的导电性薄膜电阻3,以及覆盖在导电性薄膜电阻3主要部分上的第二绝缘薄膜4a构成的热子10。

85.然后,如图5的g)所示,在热子10的上面形成吸气剂薄膜5。吸气剂薄膜5是实施例1所述的吸气剂薄膜5。吸气剂薄膜5的面积小于第二绝缘薄膜4a的面积。比如,吸气剂薄膜5是包括zrvfe在内的zr基非蒸散型吸气剂材料,厚度约为2微米。吸气剂薄膜5可以用磁控溅射方法沉积在第二绝缘薄膜4a的上面。在吸气剂薄膜5沉积工程中,可以在完成了图5的f)所示的加工后的基板表面覆盖上一个金属掩膜(未图示)。在这个金属掩膜的相对于图5的g)所示的吸气剂薄膜5的部分打开窗口,使得磁控溅射时吸气剂薄膜5可以通过该窗口沉积到第二绝缘薄膜4a的上面。使用金属研磨的好处是,不需要对吸气剂薄膜5进行刻蚀加工,避免刻蚀加工过程中对吸气剂薄膜5可能产生的污染。使用金属研磨的另一个好处是,吸气剂薄膜5 的形成工艺简单,金属掩膜还可以反复使用,降低制造成本。

86.显而易见,用图5描述的吸气剂结构5的制造方法,不仅可以制造实施例1所示的单一单元的吸气剂结构5,也适用于制造实施例3所示的复数单元的吸气剂结构5。

87.如上所述,本实施例提供了一种吸气剂结构的制造方法,适合于制造实施例1以及实施例3所示的吸气剂结构。制造方法简单,制造成本低。在一个半导体基板上,可以同时制造复数个吸气剂结构,具有量产性。

88.实施例6

89.本技术的实施例6提供另一种吸气剂结构的制造方法。图6是本实施例的断面示意

图。用本实施例的制造方法可以制造图2所描述的实施例2以及图4所描述的实施例4的吸气剂结构100。在本实施例中,为了突出本技术的主要思想,图6的示意图只包括了最基本的要素。本实施例6中所涉及的构造、材料等,与实施例2、4相同之处,可以参照实施例2、4,在此不做详细描述。为了简便起见,本实施例6中可以与实施例5通用之处,在此不再进行详细介绍。为了简便起见,本实施例6以实施例2的吸气剂结构100为例进行制造方法的描述。

90.本实施例6提供的吸气剂结构100的制造方法包括:在基板1的一个主面1a上形成热子10,在热子10上面形成吸气剂薄膜5。此外,该制造方法还包括:在热子表面形成吸气剂薄膜5之前,刻蚀热子10以形成连接部和热子的用于承载吸气剂薄膜5的部分的图形,并腐蚀基板1的主面1a,使热子10的用于承载吸气剂薄膜5的部分悬空,例如:对热子10以及基板1进行加工,使热子10的下方形成空洞,通过悬臂梁7(包括7a、7b、7c、7d)与基板1相连接。下面对本制造方法逐步进行描述。

91.首先,如图6的a)所示,进行基板1的准备。在本实施例中,基板1有两个相对应的主面,即第一主面1a和第二主面1b。基板1是实施例2所述的基板1。为简洁方便,本实施例以基板1是半导体工艺中常规使用的si基板为例进行描述。

92.然后,如图6的b)所示,在基板1的一个主面1a上形成第一绝缘薄膜2。第一绝缘薄膜2是实施例2所述的第一绝缘薄膜2。比如,第一绝缘薄膜2是氧化硅薄膜,厚度是0.4微米,用常规的teos cvd和配套的工艺形成。

93.然后,如图6的c)所示,在第一绝缘薄膜2上面形成导电性薄膜电阻3。导电性薄膜电阻3是实施例2所述的导电性薄膜电阻3。比如,导电性薄膜电阻3是金属 pt,厚度是0.2微米,用常规的磁控溅射工艺形成。

94.然后,如图6的d)所示,对导电性薄膜电阻3进行加工,形成图2的c)所示的折线形导电性薄膜电阻3,以及两端的电极3a和3b。导电性薄膜电阻3的加工采用常规的光刻和离子束刻蚀方法。

95.然后,如图6的e)所示,在薄膜电阻3上面形成第二绝缘薄膜4。第二绝缘薄膜4是实施例2所述的第二绝缘薄膜4。比如,第二绝缘薄膜4是氮化硅薄膜,厚度是0.4微米,用常规的pecvd方式进行长膜。

96.然后,如图6的f)和图2的a)所示,对第二绝缘薄膜4以及其下部的第一绝缘薄膜2进行加工,形成沟道8和窗口4d。形成沟道8在深度方向贯穿第二绝缘薄膜4以及其下部的第一绝缘薄膜2,底部露出基板1的第一主面1a。窗口4d在深度方向贯穿第二绝缘薄膜4,底部露出电极3a和3b的表面。第二绝缘薄膜4以及其下部的第一绝缘薄膜2的加工可以分开进行,也可以连续进行。分开进行时,可以用常规的光刻和氮化硅刻蚀以及配套工艺对第二绝缘薄膜4进行刻蚀后,再次实施一次光刻并用氧化硅刻蚀以及配套工艺对第一绝缘薄膜2进行刻蚀。连续进行时,可以只实行一次常规的光刻,然后用干法刻蚀以及配套工艺对第二绝缘薄膜4和第一绝缘薄膜 2进行连续刻蚀。

97.然后,如图6的g)和图2的a)所示,对基板1进行加工,使热子10的下方形成空洞6,同时形成悬臂梁7(包括7a、7b、7c、7d)。这样,使热子10悬浮在空中,只通过悬臂梁7与基板1相连接。对基板1的加工可以用常规的硅加工工艺进行。比如,用对硅有刻蚀作用的气体或者等离子体对硅进行刻蚀。这时,气体或者等离子体通过沟道8达到基板1的表面进行刻蚀。气体比如是xef2,或者sf6等。等离子体比如是sf6等的等离子体。再比如,用对硅有刻蚀作

用的液体对硅进行刻蚀。这时,气体或者等也是通过沟道8达到基板1的表面进行刻蚀。液体比如是koh、tmah等。

98.通过如图6的b)到图6的g)所示的加工,形成了由第一绝缘薄膜2,在第一绝缘薄膜2上面形成的导电性薄膜电阻3,以及覆盖在导电性薄膜电阻3主要部分上的第二绝缘薄膜4a构成的热子10。热子10悬浮在空中,只通过悬臂梁7与基板1 相连接。

99.然后,如图6的h)和图2的a)所示,在热子10的上面形成吸气剂薄膜5。吸气剂薄膜5是实施例2所述的吸气剂薄膜5。吸气剂薄膜5的面积小于第二绝缘薄膜 4a的面积。比如,吸气剂薄膜5是包括ti

‑

mo在内的ti基非蒸散型吸气剂材料、厚度约为2微米。吸气剂薄膜5可以用实施例5所述的利用了金属掩膜的磁控溅射方法沉积在第二绝缘薄膜4a的上面。

100.显而易见,用图6描述的吸气剂结构5的制造方法,不仅可以制造实施例2所示的单一单元的吸气剂结构5,也适用于制造实施例4所示的复数单元的吸气剂结构5。

101.如上所述,本实施例提供了另一种吸气剂结构的制造方法,适合于制造实施例2 以及实施例4所示的吸气剂结构。制造方法简单,制造成本低。在一个半导体基板上,可以同时制造复数个吸气剂结构,具有量产性。

102.实施例7

103.本技术的实施例7提供一种mems器件的真空封装结构。图7是本实施例的断面示意图。在本实施例中,为了突出本技术的主要思想,图7的示意图只包括了最基本的要素。

104.如图7所示,本技术的实施例的mems器件的真空封装结构200包括:真空封装壳体30(包括30a和30b),连通真空封装壳体30b内外部的导电端子32(包括32a、 32b),封装在真空封装壳体30内部的mems器件20以及吸气剂结构100。吸气剂结构10的电极(未图示)通过导线31b与导电端子32b电连通。真空封装壳体30内部形成真空腔40。

105.真空封装壳体30由壳体30a和壳体30b,以及连通真空封装壳体30b内外部的导电端子32(包括32a、32b)组成。真空封装壳体30是半导体器件以及mems器件真空封装所采用的标准部件,封装后内部形成真空腔40。真空腔40的初始真空度符合mems器件20正常工作所需要的真空度。导电端子32a是复数个导电端子,分别连通mems器件20的各个电极。导电端子32b是复数个导电端子,分别连通吸气剂结构 100的各个电极。

106.mems器件20是需要在一定的真空氛围下工作的mems器件。比如,mems器件20 可以是下列mems器件的一种或多种:mems振荡器、mems压力传感器、mems谐振式滤波器、mems惯性传感器(mems陀螺仪和mems加速度计等)、mems红外成像器件等。 mems器件20的各个电极分别与不同的导电端子32a通过不同的导线31a电连通。

107.吸气剂结构100是实施例1

‑

4所述的吸气剂结构100之一。吸气剂结构100可以是一个,也可以是复数个。每个吸气剂结构100可以包含如实施例1和3所示的单一的吸气剂结构单元,也可以包含如实施例2和4所示的复数个吸气剂结构单元。吸气剂结构100的各个电极分别与不同的导电端子32b通过不同的导线31b电连通。

108.吸气剂结构100的至少一个吸气剂结构单元可以在真空封装结构200的封装完成之后立即激活,吸收残余在真空腔40的气体,使真空腔40的真空度满足mems器件 20的工作需求。吸气剂结构100的至少一个吸气剂结构单元可以在真空封装结构200 的封装完成一定时间之后激活,吸收在真空腔40产生或进入真空腔40内的气体,使劣化了的真空腔40的真空度再次满足mems器件20的工作需求。吸气剂薄膜5的激活,可以通过导电端子32b向热

子10输送电能从而将吸气剂薄膜5的温度提高到其激活温度来实现。至少一个吸气剂结构单元将复数个吸气剂结构单元与mems器件20 同时真空封装,就可以在需要的时候及时激活吸气剂薄膜5。这样,比起只能激活吸气剂一次的情况,本实施例可以使mems器件20更长的时间处在较为理想的真空环境。这意味着不仅可以提升mems器件的性能稳定性和可靠性,还可以数倍延长mems器件以及包含了mems器件的真空封装结构整个部件的使用寿命,从而降低使用成本。另外,每一个吸气剂结构单元因为自带热子10,其吸气剂薄膜5还可以数次激活。虽然在第二次以后的激活后,吸气剂薄膜5的吸气效果会比之首次激活后有所下降,但还是可以起到提高真空腔40内部真空度的作用。

109.如上所述,本实施例提供的mems器件的封装结构,由于包含了微小热子,可以在需要的时候随时激活吸气剂结构,从而提升mems器件的性能稳定性和可靠性,也可以延长mems器件的使用寿命,降低其使用成本。由于热子和吸气剂薄膜一体化,体积微小,所以可以节省mems器件封装结构的空间。

110.以上结合具体的实施方式对本技术进行了描述,但本领域技术人员应该清楚,这些描述都是示例性的,并不是对本技术保护范围的限制。本领域技术人员可以根据本技术的精神和原理对本技术做出各种变型和修改,这些变型和修改也在本技术的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1