一种基于SiC膜片的耐高温MEMS器件及其制备方法

本发明涉及一种基于sic膜片的耐高温mems器件及其制备方法,属于先进制造。

背景技术:

1、传感器作为采集信息的一种有效手段发挥着重要作用。mems压力传感器作为探测的成熟手段,在汽车工业、航空航天、石油探测、生物医疗、消费电子等领域应用非常广泛。按照压力测量原理的不同,mems压力传感器包括电容式、光纤式和压阻式压力等类型。其中压阻式mems压力传感器是基于材料的压阻效应工作的,制备工艺简单、成本较低,因此应用也最为广泛。不过,普通的硅基压阻式压力传感器通常在硅衬底上进行反向掺杂形成pn结隔离区域,这种压力传感器一旦温度超过125℃,pn结的漏电电流急剧增大,导致传感器失效。而在航空航天等特种领域,发动机腔压是一个重要参数,对于判定发动机安全至关重要,但是发动机温度较高,传统传感器无法满足检测要求。

2、随着新材料的发展,出现了基于sic(碳化硅)的压力传感器,由于sic拥有比硅更高的禁带宽度,因此更适合在高温下工作。但是sic不仅成本较高,而且刻蚀和掺杂难度较大,尤其是对于较厚的sic晶圆,干法刻蚀时间长,刻蚀形貌不均匀,这些都给基于sic压力传感器的商业化应用带来了困难。

技术实现思路

1、针对上述基于sic压力传感器现有技术的不足,本发明的目的是提供一种基于sic膜片的耐高温mems器件及其制备方法,在硅晶圆上键合sic晶圆以制作耐高温mems器件,在此共同发明构思的基础上,本发明提供三种制作方法用于制作基于硅晶圆的耐高温mems器件。

2、本发明的目的是通过下述技术方案实现的。

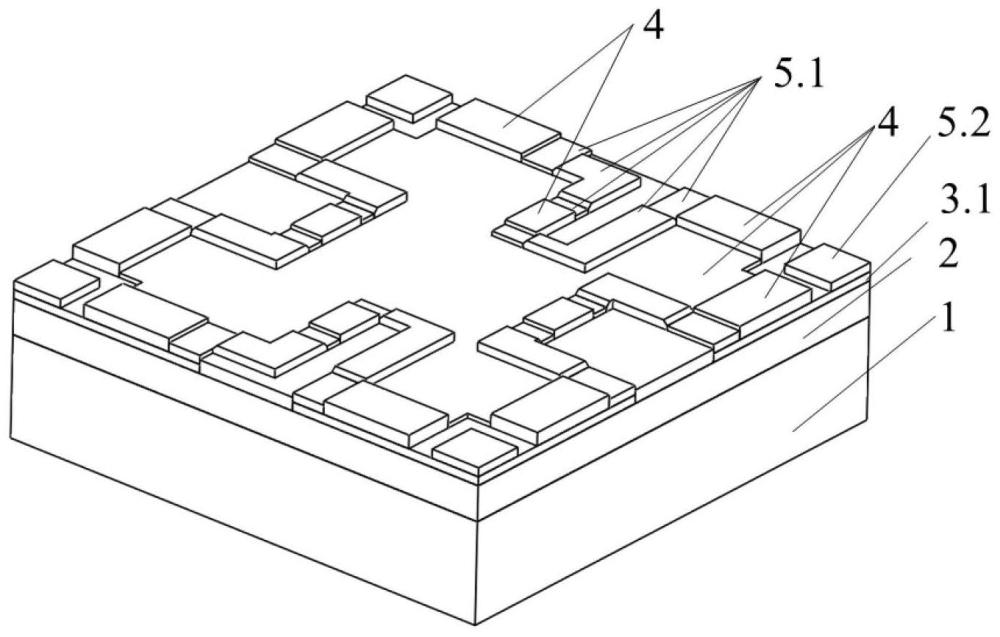

3、本发明公开的一种基于sic膜片的耐高温mems器件,包括由硅晶圆制作的基底腔、p型sic、n型sic、刻蚀掩膜层、压敏电阻、体型引线、绝缘层、引线和空腔。硅晶圆作为传感器压敏芯片的基底材料。sic晶圆和硅键合。采用p型sic作为传感器压敏芯片的膜片材料。n型sic位于最上层。使用低压热壁化学气相沉积系统在sic晶圆的si面外延生长n型外延层。在外延面旋涂光刻胶,图形化刻蚀掩膜层。干法刻蚀n型外延层,形成压敏电阻条、体型引线。在刻蚀后的外延面磁控溅射绝缘层。旋涂光刻胶,溅射并剥离形成金属引线。刻蚀硅晶圆制作的基底形成空腔。

4、作为优选,选用p型sic为p型4h-sic、n型sic为n型4h-sic。

5、绝缘层为sio2或si3n4。

6、本发明公开的一种基于sic膜片的耐高温mems器件制备方法一,包括如下步骤:

7、步骤一:选用硅晶圆作为传感器压敏芯片的基底材料,并采用rca标准工艺进行清洗;

8、步骤二:选用p型4h-sic晶圆作为传感器压敏芯片的膜片材料,并采用rca标准工艺进行清洗;

9、步骤三:在1000℃~1300℃温度下,将p型4h-sic晶圆和硅进行2~5小时的键合;

10、步骤四:键合完成后,采用研磨工艺减薄p型4h-sic晶圆,然后再用化学机械抛光方法平整化p型4h-sic晶圆;

11、步骤五:使用低压热壁化学气相沉积系统在p型4h-sic晶圆的si面外延生长n型4h-sic外延层;

12、步骤六:在n型4h-sic外延层上旋涂光刻胶,然后图形化刻蚀区域;

13、步骤七:干法刻蚀n型4h-sic外延层,形成压敏电阻条、体型引线;

14、步骤八:在刻蚀后的外延层上采用化学气相沉积的方法生长一层绝缘层,并刻蚀出窗口;

15、步骤九:旋涂光刻胶,光刻,采用溅射和剥离的方法制备金属引线;

16、步骤十:利用干法刻蚀工艺,刻蚀硅晶圆基底,并完全贯通硅晶圆基底以形成空腔。最后进行退火,完成耐高温mems器件芯片的制备。

17、本发明公开的一种基于sic膜片的耐高温mems器件制备方法二,与方法一相比,将外延生长压敏sic改为离子注入方式,将压敏膜片和压阻敏感单元进行一体化制作。本发明公开的一种基于sic膜片的耐高温mems器件制备方法二,包括如下步骤:

18、步骤一:选用硅晶圆作为传感器压敏芯片的基底材料,并采用rca标准工艺进行清洗;

19、步骤二:选用p型4h-sic晶圆作为传感器压敏芯片的膜片材料,并采用rca标准工艺进行清洗;

20、步骤三:在p型4h-sic晶圆的上下表面生长一层500~1000nm厚度的氧化硅;

21、步骤四:光刻并刻蚀正面氧化硅,在掺杂区域形成窗口;

22、步骤五:采用离子注入方式在p型4h-sic晶圆上掺杂磷元素,掺杂剂量约为1018/cm2~1019/cm2,形成n型4h-sic压阻区域;

23、步骤六:去除正面生长的氧化硅层,并重新生长一层氧化硅,在重掺杂区域刻蚀氧化硅,形成重掺杂区域的窗口;

24、步骤七:掺杂磷,掺杂剂量约为1019/cm2~1021/cm2,形成重掺杂区域;

25、步骤八:采用临时键合胶将掺杂后的p型4h-sic晶圆与玻璃片进行临时键合;

26、步骤九:采用研磨和抛光工艺将p型4h-sic晶圆减薄,减薄后的剩余厚度约20μm-50μm,厚度根据设计需求进行调整;

27、步骤十:解除玻璃与p型4h-sic晶圆之间的键合,在1000℃~1200℃温度下,将减薄后的p型4h-sic晶圆和硅晶圆基底键合2-5小时;

28、步骤十一:采用溅射和剥离工艺在p型4h-sic晶圆上制备出压阻传感器的引线和电极;

29、步骤十二:采用干法刻蚀工艺刻蚀硅晶圆基底,形成背腔。然后进行退火,以增强引线与重掺杂区域的欧姆接触,最终进行划片并完成耐高温mems芯片的制备。

30、本发明公开的一种基于sic膜片的耐高温mems器件制备方法三,与方法二区别在于:不采用临时键合胶,直接将掺杂后形成压敏电阻的p型4h-sic晶圆与硅晶圆进行键合,再p型4h-sic晶圆进行减薄,减薄至适当厚度,将将p型4h-sic晶圆与硅晶圆基底进行键合,同样解决了对p型4h-sic离子注入过程的高温问题。本发明公开的一种基于sic膜片的耐高温mems器件制备方法三,包括如下步骤:

31、步骤一:选用硅晶圆作为传感器压敏芯片的基底材料,并采用rca标准工艺进行清洗;

32、步骤二:选用p型4h-sic晶圆作为传感器压敏芯片的膜片材料,并采用rca标准工艺进行清洗;

33、步骤三:在p型4h-sic晶圆表面生长一层氧化硅;

34、步骤四:光刻并刻蚀氧化硅,图形化掺杂区域;

35、步骤五:采用离子注入方式对p型4h-sic晶圆掺杂磷,掺杂剂量约为1018/cm2~1019/cm2,形成n型4h-sic压阻区域;

36、步骤六:去除正面生长的氧化硅层,并重新生长一层氧化硅,在重掺杂区域刻蚀氧化硅,形成重掺杂区域的窗口;

37、步骤七:掺杂磷,掺杂剂量约为1019/cm2~1021/cm2,形成重掺杂区域;

38、步骤八:将p型4h-sic晶圆带有压阻结构的一面和硅晶圆片进行键合,以便降低后续研磨sic晶圆造成的裂片风险;

39、步骤九:采用研磨和抛光工艺将p型4h-sic晶圆减薄,减薄后的厚度约为20μm-50μm,厚度可根据所设计的器件量程确定;

40、步骤十:在1000~1300℃温度下,将薄p型4h-sic晶圆和硅晶圆基底键合2~5小时,;

41、步骤十一:采用干法或湿法工艺,去除覆盖在压敏电阻顶层上的硅晶圆;

42、步骤十二:采用溅射和剥离工艺在p型4h-sic晶圆上制备出压阻传感器的引线和电极;

43、步骤十三:采用干法刻蚀工艺刻蚀硅晶圆基底,形成背腔。然后进行退火,以增强引线与重掺杂区域的欧姆接触,最终进行划片并完成耐高温mems芯片的制备。

44、有益效果:

45、1、本发明公开的一种基于sic膜片的耐高温mems器件,基于sic晶圆制作耐高温mems器件,以硅晶圆制作mems器件的基底,以p型sic制作mems器件的膜片,以n型sic制作mems器件的压敏电阻,通过引入硅晶圆能够避免刻蚀sic,进而降低工艺加工难度,提高mems器件的良率,降低成本。

46、2、本发明公开的一种基于sic膜片的耐高温mems器件及制作方法,在此共同发明构思的基础上,提供三种制作方法用于制作基于sic的耐高温mems器件。三种方法均以硅晶圆作为传感器压敏芯片的基底材料,sic和硅键合,实现准sic的压力传感器制作。方法二在方法一的基础上,将外延生长压敏sic改为离子注入方式,将压敏膜片和压阻敏感单元进行一体化制作。方法三在方法二的基础上,采用先制作压敏电阻,再进行sic减薄,sic再与硅衬底进行键合,避免sic离子注入过程的高温问题。

47、3、本发明公开的一种基于sic膜片的耐高温mems器件及制作方法,通过研磨制备sic压敏膜片能够降低基于sic的高温mems器件的工艺难度和生产成本,能够较好的保留sic压敏电阻和压敏膜片,发挥sic的耐高温性能。

- 还没有人留言评论。精彩留言会获得点赞!