有界面协同效应的铜基化合物/铜纳米电极及制备和应用

1.本发明属于电极材料技术领域,特别涉及一种具有界面协同效应的铜基化合 物/铜纳米电极及其制备方法和应用。

背景技术:

2.能源是国民经济发展过程中的物质基础,是人类赖以生存的基本条件。随着 我国经济的迅速崛起,对能源的需求量与日俱增,煤、石油、天然气等常规化石 能源供给不足以及价格波动带来很多不确定因素,能源安全成为我国必须应对的 战略问题。与此同时,化石能源的大量消耗直接导致二氧化碳排放量急剧增加, 从而加剧“温室效应”、造成全球气候变暖。大力发展新能源技术、提升碳基能 源的转化与利用,有助于从根本上缓解化石能源供应不足的困境、降低其对环境 气候的影响。近年来,随着科学技术的进步,二氧化碳捕集技术日趋成熟,这可 以为二氧化碳资源化利用提供源源不断的碳源,结合现代的工业催化转化技术, 将所获得的二氧化碳直接转化为高附加值化学品,既可缓解温室效应带来的全球 环境问题,又能得到具有较高附加值的燃料或化工原料,具有可持续发展的环境 效益和经济效益。

3.金属铜是目前唯一一种能够以适宜的反应速率和法拉第效率催化二氧化碳 还原形成多碳产物(碳氢化合物和醇类等)的金属电催化剂。铜基催化剂是一类独 特的催化剂,能够增强电催化二氧化碳还原活性以及提高多碳产物选择性,而这 种增强效应主要取决于催化剂的表面形貌以及铜的价态。然而目前铜基催化剂仍 然存在产物选择性低、抑制副反应(析氢反应)困难,稳定性差等问题,因此设 计一种具有高电流密度以及高选择性和活性的铜基催化剂仍然是一个巨大的挑 战。

技术实现要素:

4.本发明第一方面提供一种具有界面协同效应的铜基化合物/铜纳米电极,所 述电极包括导电基底以及负载于其表面的铜基化合物/铜纳米催化剂;

5.所述铜基化合物/铜纳米催化剂是指该催化剂中,铜基化合物和铜共存,且:

6.铜基化合物和铜之间存在两相界面,或铜基化合物和铜之间存在两相界面和 三相界面;

7.且不同的铜基化合物之间也存在两相界面;

8.所述铜基化合物是指含铜化合物,包括氧化亚铜、氧化铜、氮化铜、硫化铜、 硫化亚铜、硒化铜、硒化亚铜中的一种或者多种。

9.当铜基化合物为一种时,铜基化合物和铜之间存在两相界面。

10.当铜基化合物为两种时,铜基化合物和铜之间存在两相界面和三相界面,且 两种不同的铜基化合物之间也存在两相界面。

11.上述任意的两相界面处和三相界面处都存在大量相互连接的节点。

12.优选地,所述导电基底选自气体扩散层碳纸、疏水碳纸、亲水碳纸、碳布中 的一种

或几种。

13.优选地,所述催化剂的粒径为10nm~300nm。更优选地,所述催化剂的粒径 为50nm~200nm。再优选地,所述催化剂的粒径为50nm~150nm。进一步优选地, 所述催化剂的粒径为50nm~100nm。

14.优选地,所述铜基化合物为氧化亚铜或氮化铜或氧化铜;

15.或者所述铜基化合物为氧化亚铜和氧化铜的混合物。

16.优选地,氧化亚铜/铜纳米催化剂形貌为圆滑的立方体,直径为50

‑

150nm。

17.优选地,氮化铜/铜纳米催化剂形貌为纳米颗粒,直径为50

‑

100nm。

18.优选地,所述氧化铜/氧化亚铜/铜纳米催化剂形貌为纳米片,直径为50

‑

100 nm。

19.优选地,所述氧化铜/铜纳米催化剂形貌为纳米片,直径为50

‑

100nm。

20.本发明第二方面提供第一方面所述的铜基化合物/铜纳米电极的制备方法, 将铜基化合物前驱体负载于导电基底上得到电极,将该电极采用方波电位法处理 一定的时间,即得到所述的铜基化合物/铜纳米电极;

21.其中所述铜基化合物前驱体为氧化亚铜或氧化铜或氮化铜。

22.优选地,所述铜基化合物前驱体的负载量为0.1

‑

20mg/cm2。

23.优选地,所述负载过程需要用到一种粘结剂将催化剂有效的负载到导电基底 上,此粘结剂为5wt%的nafion溶液。

24.优选地,所述方波电位处理采用三电极体系,工作电极为上述负载有铜基化 合物前驱体的电极,所述的方波电位处理时间大于1分钟,方波电位切换频率大 于2赫兹,且方波处理高电位高于0.6伏特,低电位低于负0.2伏特,相对于标 准氢电极。

25.优选地,所述的方波电位处理时间为15~60分钟。

26.上述方波处理的高电位和低电位控制,可以有效的控制还原电流大于氧化电 流,使表面的铜基化合物部分还原成铜。

27.优选地,通过控制所述方波的高电位和低电位,控制氧化亚铜或氮化铜或氧 化铜被部分还原为铜后的铜所占的比例;

28.铜所占的比例是指:以所述铜基化合物/铜纳米电极中的所有铜元素为基准, 上述氧化亚铜或氮化铜或氧化铜还原得到的铜所占的比例。

29.上述通过控制所述方波的高电位和低电位,控制氧化亚铜的还原比例,在所 述铜基化合物/铜中产生氧化亚铜和铜共存情况,因此在所述催化剂表面产生一 价铜/零价铜的两相界面。

30.上述通过控制所述方波的高电位和低电位,控制氮化铜的还原比例,在所述 铜基化合物/铜中产生氮化铜和铜共存情况,因此在所述催化剂表面产生一价铜/ 零价铜的两相界面。

31.上述通过控制所述方波的高电位和低电位,控制氧化铜的还原状态和还原比 例,在所述铜基化合物/铜中产生氧化铜和氧化亚铜和铜三者共存的情况,由于 三者是相互混杂的,因此会在所述催化剂表面产生:一价铜/零价铜(氧化亚铜 和铜)的两相界面、二价铜/一价铜(氧化铜和氧化亚铜)的两相界面、二价铜/ 零价铜(氧化铜和铜)的两相界面和二价铜/一价铜/零价铜(氧化铜和氧化亚铜 和铜)的三相界面。

32.上述通过控制所述方波的高电位和低电位,控制氧化铜的还原比例,在所述 铜基

化合物/铜中产生氧化铜和铜共存情况,因此在所述催化剂表面产生二价铜/ 零价铜的两相界面。

33.优选地,当所述铜基化合物前驱体为氧化亚铜时,其制备方法如下:

34.将0.5

‑

2.0mol/l的五水硫酸铜溶液加入至0.2

‑

1.7mol/l的二水柠檬酸钠水溶 液中,搅拌均匀后加入2.5

‑

5.5mol/l的氢氧化钠,持续搅拌后在混合溶液中加入 0.5

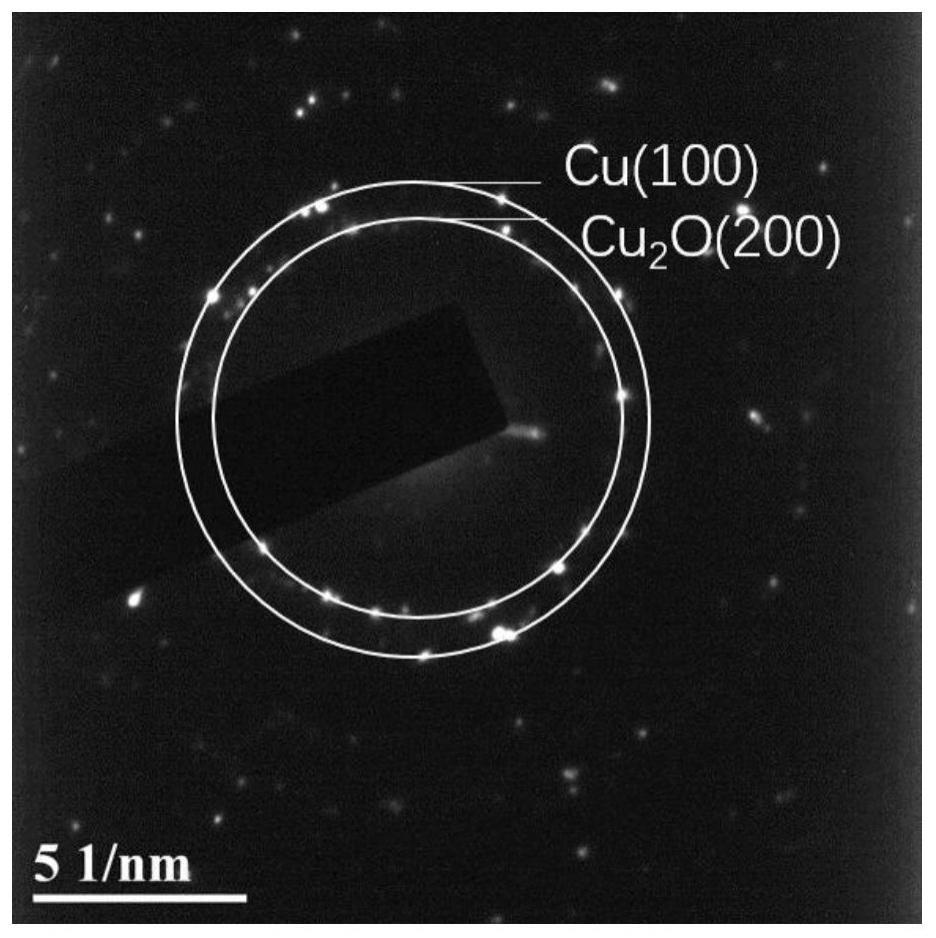

‑

2.0mol/l的抗坏血酸溶液,反应后即得到氧化亚铜纳米立方体的分散液,离 心洗涤干燥后可得到橙黄色的氧化亚铜粉末;

35.当所述铜基化合物前驱体为氮化铜时,其制备方法如下:

36.将100mg

‑

1.0g醋酸铜与0.2

‑

2.0g尿素分别装于两个瓷舟中,在氩气氛围下 保持200

‑

800度煅烧0.5

‑

6个小时,并且尿素应放在气流的上方,最终尿素分解 产生的氨气与醋酸铜反应,产物进行离心洗涤干燥即得到立方体形貌的氮化铜粉 末;

37.当所述铜基化合物前驱体为氧化铜时,其制备方法如下:

38.分别配制0.5

‑

2.0mol/l的五水硫酸铜溶液和0.5

‑

2.0mol/l的无水碳酸钠溶液, 将五水硫酸铜以1

‑

10ml/min的速率滴加到碳酸钠溶液中,搅拌均匀后放入50

‑

100 度油浴中加热5

‑

30分钟,溶液由蓝色变为翠绿色,离心洗涤干燥得到翠绿色碱 式碳酸铜粉末,将其在二氧化碳氛围下250

‑

800度煅烧1

‑

5个小时,最终得到棕 黑色氧化铜粉末。

39.优选的,当所述铜基化合物前驱体为氧化铜时,其制备方法如下:

40.分别配制0.5

‑

2.0mol/l的五水硫酸铜溶液和0.5

‑

2.0mol/l的无水碳酸钠溶液, 将五水硫酸铜以2ml/min的速率滴加到碳酸钠溶液中,搅拌均匀后放入60

‑

80度 油浴中加热10

‑

20分钟,溶液由蓝色变为翠绿色,离心洗涤干燥得到翠绿色碱式 碳酸铜粉末,将其在二氧化碳氛围下300

‑

500度煅烧1

‑

3个小时,最终得到棕黑 色氧化铜粉末。

41.本发明第三方面提供第一方面所述的铜基化合物/铜纳米电极用于电化学二 氧化碳还原的应用,所述铜基化合物/铜纳米电极可以提高多碳产物的选择性, 所述多碳产物包括:乙烯、乙醇、异丙醇中的至少一种。

42.优选地,所述铜基化合物/铜纳米电极用于电化学二氧化碳还原中,可以抑 制析氢反应。

43.优选地,所述铜基化合物/铜纳米电极用于电化学二氧化碳还原中,可以提 高产物乙烯的产率。

44.优选地,所述方波电位法处理过程的电解液为碳酸氢钾溶液、碳酸氢钠溶液、 碳酸钾溶液、碳酸钠溶液、硫酸钾溶液、硫酸钠溶液、氯化钾溶液、氯化钠溶液、 溴化钾溶液以及溴化钠溶液中的一种或几种。

45.上述技术方案在不矛盾的前提下,可自由组合。

46.本发明具有以下有益效果:

47.1、本发明首次制备了一种具有界面协同效应的电极材料,电极材料的催化 剂为铜基化合物/铜,即铜基化合物和铜共存,且两者之间存在两相界面和/或三 相界面。其中,氧化亚铜/铜催化剂颗粒的微观形貌为圆滑的立方体,直径为 30~150nm;氮化铜/铜纳米催化剂颗粒的微观形貌为纳米颗粒,直径为30~100 nm;氧化铜/氧化亚铜/铜催化剂颗粒的微观形貌为纳米片,纳米片当量直径为 50

‑

100nm;氧化铜/铜催化剂颗粒的微观形貌为纳米片,纳米片当量直径为50

‑

100 nm。

48.2、本发明的铜基化合物/铜纳米电极材料用于电化学还原二氧化碳时可以很 好的抑制析氢反应,对多碳产物乙烯、乙醇以及异丙醇有很好的选择性。铜基化 合物为氧化亚铜时,以标准氢电极为标准,在

‑

1.5伏特的电位下,氢气的法拉第 效率降低到20%,同时多碳产物的法拉第效率接近75%,其中产物乙烯的法拉 第效率达到60%。铜基化合物为氮化铜时,以标准氢电极为标准,在

‑

1.5伏特 的电位下,氢气的法拉第效率降低到28%,同时多碳产物的法拉第效率接近 60%,其中产物乙烯的法拉第效率达到44%。铜基化合物为氧化铜时,以标准 氢电极为标准,在

‑

1.5伏特的电位下,氢气的法拉第效率降低到17%,同时多 碳产物的法拉第效率接近62%,其中产物乙烯的法拉第效率达到55%。

49.3、本发明的铜基化合物/铜纳米电极材料用于电化学还原二氧化碳时对多碳 产物乙烯、乙醇以及异丙醇有很好的选择性,其原因是该铜基化合物/铜纳米电 极材料具有界面协同效应。该界面协同效应是指表面剩余的铜基化合物中的二价 铜、一价铜与其表面新生成的零价铜之间的协同作用,在零价铜与一价铜接界处, 或在二价铜与一价铜接界处,或在二价铜与零价铜接界处,二氧化碳分子平行吸 附在上述两个价态不同的铜上,降低了一氧化碳二聚的反应能垒,从而提高了多 碳产物的选择性。

50.4、本发明的电极材料电化学还原二氧化碳时的稳定性好。氧化铜/氧化亚铜 /铜纳米电极材料在

‑

1.5伏特的电位下,其乙烯的法拉第效率以及总电流密度均可 保持连续8小时以上不衰减,说明其优越的催化活性以及稳定性。

51.5、本发明的制备方法简单,制备的具有界面协同效应的电极材料也较为稳 定,电催化二氧化碳还原反应选择性较高、稳定性好,便于推广工业化。

附图说明

52.图1a为实施例1制备的氧化亚铜材料的透射电镜图。

53.图1b为实施例1制备的氧化亚铜/铜纳米材料的透射电镜图。

54.图2为实施例1方波处理前后的氧化亚铜/铜纳米电极(含导电基底)的x射线 衍射图。

55.图3为实施例1方波处理后的氧化亚铜/铜材料的电子衍射图。

56.图4为实施例1方波处理后的氧化亚铜/铜纳米材料的球差电镜的电子能量损 失谱图。

57.图5a~5b为应用例1中氧化亚铜电极材料电化学还原二氧化碳时,以氯化钾 溶液作为电解液在不同电位下得到不同还原产物的法拉第效率图与电流密度图。

58.图5c~5d为应用例1中氧化亚铜/铜纳米电极材料电化学还原二氧化碳时, 以氯化钾溶液作为电解液在不同电位下得到不同还原产物的法拉第效率图与电 流密度图。

59.图6为应用例1中氧化亚铜/铜纳米电极在1mol/l的氯化钾溶液中电化学还原 二氧化碳的稳定性测试图。

60.图7为实施例2方波处理不同时间后得到的氧化亚铜/铜纳米材料的扫描电镜 图。a图为15分钟;b图为30分钟;c图为45分钟;d图为60分钟。

61.图8a和图8b分别为实施例2中经过不同方波时间制得的氧化亚铜/铜纳米 电极材料电化学还原二氧化碳时,以氯化钾溶液作为电解液得到不同还原产物的 法拉第效率图(图8a)与电流密度图(图8b)。

62.图9a为实施例3制备的氮化铜纳米材料透射电镜图。

63.图9b为实施例3方波处理后的氮化铜/铜纳米材料的透射电镜图。

64.图10为实施例3方波处理后的氮化铜/铜纳米电极(含导电基底)的x射线衍 射图。

65.图11为实施例3方波处理后的氮化铜/铜纳米材料的电子衍射图。

66.图12a

‑

12b为应用例3中氮化铜电极材料电化学二氧化碳还原时,以氯化钾 溶液作为电解液在不同电位下得到不同还原产物的法拉第效率图与电流密度图。

67.图12c

‑

d为应用例3中氮化铜/铜纳米电极材料电化学二氧化碳还原时,以氯 化钾溶液作为电解液在不同电位下得到不同还原产物的法拉第效率图与电流密 度图。

68.图13为应用例3的氮化铜/铜纳米电极在1mol/l的氯化钾溶液中电化学还 原二氧化碳的稳定性测试图。

69.图14a~14d为不同方波处理时间后得到的氮化铜/铜纳米材料的扫描电镜 图。

70.图15a~15b为应用例4中经过不同方波时间制得的氮化铜/铜纳米电极材料 电化学还原二氧化碳时,以氯化钾溶液作为电解液得到不同还原产物的法拉第效 率图(图15a)与电流密度图(图15b)。

71.图16a为实施例3制备的氧化铜纳米材料电极材料的扫描电镜图;

72.图16b为方波处理后的氧化铜/氧化亚铜/铜纳米电极材料的扫描电镜图。

73.图17为实施例3方波处理前后的氧化铜/氧化亚铜/铜纳米电极的x射线衍射 图。

74.图18a~18d为应用例5中氧化铜电极材料和氧化铜/氧化亚铜/铜纳米电极材料 电化学二氧化碳还原时,以碳酸氢钾溶液作为电解液在不同电位下得到不同还原 产物的法拉第效率图与电流密度图。

75.图19为应用例5氧化铜/氧化亚铜/铜纳米电极在0.1mol/l的碳酸氢钾溶液中 电化学还原二氧化碳的稳定性测试图。

76.图20为实施例6方波处理后的氧化铜/铜纳米电极材料的扫描电镜图。

77.图21为实施例6方波处理前后的氧化铜/铜纳米电极的x射线衍射图。

具体实施方式

78.下面通过具体实施方式进一步说明本发明的内容。

79.实施例1

80.通过以下步骤制备具有界面协同效应的氧化亚铜/铜纳米电极材料:

81.a、配制反应溶液,制备1.7mol/l的二水柠檬酸钠、2.0mol/l的五水硫酸铜 溶液、5.5mol/l的氢氧化钠溶液、20mol/l的抗坏血酸溶液;

82.b、在搅拌过程下,取2ml 1.7mol/l的柠檬酸钠溶液于500ml的烧杯中(烧 杯中装有400ml纯净水),搅拌20min;在上述溶液中加入2ml 2.0mol/l的 五水硫酸铜溶液,搅拌5分钟;在上述混合溶液中再加入2ml 5.5mol/l的氢氧 化钠溶液,搅拌5分钟;最后在混合溶液中加入2ml 20mol/l的抗坏血酸溶液, 搅拌30min,离心洗涤真空干燥,得到橙黄色氧化亚铜粉末;

83.c、称取步骤b得到的氧化亚铜粉末3mg均匀分散至1ml无水乙醇中,向 该混合分散液中加入6μl质量分数为5%的nafion溶液,超声10分钟使其分散 均匀后,使用10μl移液枪将此混合液均匀涂覆于1*0.5cm

‑2气体扩散导电基底 (本例中选择气体扩散碳纤维纸作为

电极的导电基底),干燥得到负载了氧化亚 铜纳米粒子的导电基底。

84.d、然后以1mol/l的氯化钾或0.1mol/l的碳酸氢钾溶液为电解液,将上述 负载了氧化亚铜纳米粒子的导电基底进行方波电位处理,设置方波电位高电位为 0.8伏特(相对标准氢电极),低电位为负0.4伏特(相对标准氢电极),设置 方波处理时长为30分钟,即得到所述具有界面作用的氧化亚铜/铜纳米电极材料。

85.对上述氧化亚铜/铜纳米材料和氧化亚铜/铜纳米电极进行表征,结果如下:

86.图1a为实施例1制备的氧化亚铜材料的透射电镜图。从图1a中可以看出方 波电位处理前所制备的氧化亚铜具有立方体的形貌,表面光滑,且尺寸均一,粒 径为50~150nm。

87.图1b为实施例1制备的氧化亚铜/铜纳米材料的透射电镜图。从图1b中可 以看出方波电位处理后的纳米材料出现了圆滑的立方体形貌,粒径为30~150 nm。

88.图2为实施例1中方波电位处理前后氧化亚铜/铜纳米电极(含导电基底) 的x射线衍射图。其中,方波电位处理后的氧化亚铜纳米电极材料出现单质铜 的峰,证明了氧化亚铜与铜共存的状态。

89.图3为实施例1方波处理后的氧化亚铜/铜纳米材料的电子衍射图。从图3中可 以看到氧化亚铜(200)晶面和铜(100)晶面共存,进一步证明了氧化亚铜表面 部分还原的事实。

90.图4为实施例1方波处理后的氧化亚铜/铜纳米材料的球差电镜的电子能量 损失谱图。从图4中可以看到氧化亚铜与铜的元素分布情况以及两者共存的界 面。且两相界面处存在大量相互连接的节点。

91.应用例1

92.使用实施例1制得的氧化亚铜电极材料和氧化亚铜/铜电极材料以氯化钾溶 液为电解液进行电化学二氧化碳还原的相关测试。

93.反应在h型电解池中进行,测试体系采用三电极测试系统,其中,工作电 极为实施例1制得的氧化亚铜电极材料或者氧化亚铜/铜纳米电极材料,对电极 使用碳棒电极,参比电极为银/氯化银电极。测试条件为:电解液为1mol/l的氯 化钾溶液。在测试开始前先以20毫升/分钟的速率持续30分钟向电解液中通入 二氧化碳气体,以达到使电解液饱和的目的,随后在常温常压加搅拌的条件下, 在不同的电位下对电极进行法拉第效率与电流密度的测试,在不同的电位下,通 过气相色谱测定所述电极材料其二氧化碳还原产生的各类气相产物的浓度,并且 取一定量的反应后电解液通过核磁测定液相产物的含量。

94.测试结果如下:

95.图5a~5b为应用例1中氧化亚铜电极材料电化学还原二氧化碳时,以氯化钾 溶液作为电解液在不同电位下得到不同还原产物的法拉第效率图与电流密度图。

96.图5c~5d为应用例1中氧化亚铜/铜纳米电极材料电化学还原二氧化碳时, 以氯化钾溶液作为电解液在不同电位下得到不同还原产物的法拉第效率图与电 流密度图。

97.从图5a~5d中可以明显看到:

98.1、图5c和图5a相比,即氧化亚铜/铜纳米电极与氧化亚铜电极材料相比, 乙烯、乙醇以及异丙醇等多碳产物有了明显的提升,且氢气的法拉第效率也受到 了抑制。

99.2、图5c可见,氧化亚铜/铜纳米电极材料在负1.2伏特至负1.6伏特时,均 生成了乙烯、乙醇以及异丙醇等多碳产物;其中,在负1.0伏特至负1.1伏特时, 均生成了乙烯、乙

醇等多碳产物。

100.3、图5c可见,氧化亚铜/铜纳米电极材料在负1.5伏特时,其产物乙烯的法 拉第效率高达60%。

101.4、图5c可见,氧化亚铜/铜纳米电极材料在负1.5伏特时,多碳产物(乙烯、 乙醇、异丙醇)的法拉第效率高达75%,为低碳产物(一氧化碳与甲酸)法拉第 效率的近15倍。同时图5d可见,总电流密度达到100毫安/平方厘米,体现了 该电极材料对多碳产物优异的选择性。

102.图6为应用例1中氧化亚铜/铜纳米电极在1mol/l的氯化钾溶液中电化学还原 二氧化碳的稳定性测试图。

103.图6可知:所制得的具有界面协同作用的氧化亚铜/铜纳米电极材料在

‑

1.5伏 特的电位下,其乙烯的法拉第效率以及总电流密度均可保持连续7小时以上不衰 减,说明其优越的催化活性以及稳定性。

104.实施例2

105.根据实施例1所述的方法制备氧化亚铜/铜纳米电极材料,与实施例1的区别 仅为:方波电位处理时间分别为15分钟、30分钟、45分钟和60分钟。最终得到4 种不同的界面电极材料。

106.对上面得到的4种界面电极材料进行表征,见图7a~7d。

107.图7a~7d为实施例2不同方波处理时间后得到的氧化亚铜/铜纳米材料的扫描 电镜图。其中a图为15分钟;b图为30分钟;c图为45分钟;d图为60分钟,氧化亚 铜/铜纳米颗粒的粒径约为30~150nm。

108.图7a~7d可知:随着方波处理时间的加长,纳米材料的形貌不断发生变化, 15分钟时,与原始的氧化亚铜材料的形貌相似,仍是立方体;30分钟时立方体 的棱角变得圆滑,呈现一个立方体到颗粒的过渡态形貌;45分钟时几乎看不到 立方体的轮廓,呈现出小颗粒的形貌;60分钟时立方体完全变成了颗粒。

109.应用例2

110.使用实施例2制得的氧化亚铜/铜电极材料以氯化钾溶液为电解液进行电化 学二氧化碳还原的相关测试。

111.图8a和图8b分别为实施例2中经过不同方波时间制得的氧化亚铜/铜纳米 电极材料电化学还原二氧化碳时,以氯化钾溶液作为电解液得到不同还原产物的 法拉第效率图(图8a)与电流密度图(图8b)。

112.图8a说明:随着方波时间的延长,多碳产物的法拉第效率先增加后减少, 在方波处理30分钟时达到最大值75%。图8b可见,在方波处理30分钟时,总 电流密度也达到100毫安/平方厘米。

113.实施例3

114.通过以下方法制备具有界面协同效应的氮化铜/铜纳米电极材料:

115.a、称取100mg醋酸铜与0.2g尿素分别装于两个瓷舟中,在氩气氛围下保 持800度煅烧3个小时,并且尿素应放在气流的上方,流速为3l/h,最终尿素 分解产生的氨气与醋酸铜反应,产物进行离心洗涤干燥即得到立方体形貌的氮化 铜粉末。

116.b.称取步骤a得到的氮化铜粉末3mg均匀分散至1ml无水乙醇中,向该 混合分散液

中加入6μl质量分数为5%的nafion溶液,超声10分钟使其分散均 匀后,使用10μl移液枪将此混合液均匀涂覆于1*0.5cm

‑2气体扩散导电基底(本 例中优选气体扩散碳纤维纸作为电极的导电基底),干燥得到负载了氮化铜纳米 粒子的导电基底。

117.c、然后以1mol/l的氯化钾或0.1mol/l的碳酸氢钾溶液为电解液,将上述 负载了氮化铜纳米粒子的导电基底进行方波电位处理,设置方波电位高电位为 0.8伏特(相对标准氢电极),低电位为负0.6伏特(相对标准氢电极),使得 还原电流大于氧化电流,方波处理时长为30分钟,即得到所述具有界面作用的 氮化铜/铜纳米电极材料。

118.对上述氮化铜纳米材料和氮化铜/铜纳米电极材料进行表征,结果如下:

119.图9a为实施例3制备的氮化铜纳米材料的透射电镜图。从9a图中可以看出煅 烧制备的氮化铜具有立方体形貌,但大小不太均匀,粒径为50~300nm。

120.图9b为实施例3方波处理后的氮化铜/铜纳米材料的透射电镜图。从8b图中可 以看出方波处理之后样品发生了分裂,变成了小颗粒,尺寸发生了比较大的变化, 并且大小变得均匀,粒径为30~100nm。

121.图10为实施例3方波处理后的氮化铜/铜纳米电极材料(含导电基底)的x 射线衍射图。从图10中可以看到金属铜的特征峰,证明方波处理后出现了铜, 形成了氮化铜与铜共存的现象。且两者的交界处一定存在两相界面,两相界面处 都存在大量相互连接的节点。

122.图11为实施例3方波处理后的氮化铜/铜纳米材料的电子衍射图。从图9中可 以看到氮化铜和铜晶面共存,进一步证明了氮化铜表面部分还原的事实。

123.应用例3

124.使用实施例3制得的氮化铜/铜纳米电极材料以氯化钾溶液为电解液进行电 化学二氧化碳还原的相关测试。

125.反应在h型电解池中进行,测试体系采用三电极测试系统,其中,工作电 极为实施例2制得的氮化铜/铜纳米电极材料,对电极使用碳棒电极,参比电极 为银/氯化银电极。测试条件为:电解液为1mol/l的氯化钾溶液,在测试开始前 先以20毫升/分钟的速率持续30分钟向电解液中通入二氧化碳气体,以达到使 电解液饱和的目的,随后在常温常压加搅拌的条件下,在不同的电位下对电极进 行法拉第效率与电流密度的测试,在不同的电位下,通过气相色谱测定所述电极 材料其二氧化碳还原产生的各类气相产物的浓度,并且取一定量的反应后电解液 通过核磁测定液相产物的含量。

126.测试结果如下:

127.图12a

‑

12b为应用例3中氮化铜电极材料电化学二氧化碳还原时,以氯化钾 溶液作为电解液在不同电位下得到不同还原产物的法拉第效率图与电流密度图。

128.图12c

‑

d为应用例3中氮化铜/铜纳米电极材料电化学二氧化碳还原时,以氯 化钾溶液作为电解液在不同电位下得到不同还原产物的法拉第效率图与电流密 度图。

129.从图12a

‑

d中可以明显看到:

130.1、图12c和图12a相比,即氮化铜/铜纳米电极与氮化铜电极相比,乙烯、 乙醇以及异丙醇等多碳产物有了明显的提升,且氢气的法拉第效率也受到了抑 制。

131.2、图12c可见,氮化铜/铜纳米电极材料在负1.5伏特时,其产物乙烯的法 拉第效率高达44%,多碳产物的法拉第效率达到60%,同时氢气的法拉第效率 抑制到28%。

132.3、图12b和图12d相比,即氮化铜/铜纳米电极与纯氮化铜电极相比,电流 密度也有一定的提升,在负1.5伏特时,总电流密度达到62毫安/平方厘米。

133.图13为应用例3的氮化铜/铜纳米电极在1mol/l的氯化钾溶液中电化学还 原二氧化碳的稳定性测试图。

134.图13可知:所制得的具有界面协同作用的氮化铜/铜纳米电极材料在

‑

1.5伏特 的电位下,其乙烯的法拉第效率以及总电流密度均可保持连续6小时以上不衰减, 说明其优越的催化活性以及稳定性。

135.实施例4

136.根据实施例3所述的方法制备的氮化铜/铜纳米电极材料,与实施例3的区别 仅为:方波电位处理时间分别为15分钟、30分钟、45分钟和60分钟。最终得到4 种不同的界面电极材料。

137.对上面得到的4种界面电极材料进行表征。

138.图14a~14d为不同方波处理时间后得到的氮化铜/铜纳米材料的扫描电镜 图。其中a图为15分钟;b图为30分钟;c图为45分钟;d图为60分钟,氮 化铜/铜纳米材料的粒径约为20~100nm。

139.图14a~14d为可知:不同于氧化亚铜,经过方波处理后,氮化铜很快变为颗 粒状,尺寸明显减小,大小也变得均一。

140.应用例4

141.使用实施例4制得的氮化铜/铜纳米电极材料以氯化钾溶液为电解液进行电 化学二氧化碳还原的相关测试。

142.图15a~15b为应用例4中经过不同方波时间制得的氮化铜/铜纳米电极材料 电化学还原二氧化碳时,以氯化钾溶液作为电解液得到不同还原产物的法拉第效 率图(图15a)与电流密度图(图15b)。

143.图15a说明:随着方波时间的延长,多碳产物的法拉第效率先增加后减少, 在方波处理30分钟时达到最大值60%。图15b可见,在方波处理30分钟时总电 流密度也达到62毫安/平方厘米。

144.实施例5

145.通过以下步骤制备具有界面协同效应的氧化铜/氧化亚铜/铜纳米电极材料:

146.a、分别配制2.0mol/l的五水硫酸铜溶液和2.0mol/l的无水碳酸钠溶液, 将五水硫酸铜以2ml/min的速率滴加到碳酸钠溶液中,搅拌均匀后放入80度油 浴中加热20分钟,溶液由蓝色变为翠绿色,离心洗涤干燥得到翠绿色碱式碳酸 铜粉末,将其在二氧化碳氛围下500度煅烧3个小时,最终得到棕黑色氧化铜粉 末。

147.b、称取步骤a得到的氧化铜粉末3mg均匀分散至1ml无水乙醇中,向该 混合分散液中加入6μl质量分数为5%的nafion溶液,超声10分钟使其分散均 匀后,使用10μl移液枪将此混合液均匀涂覆于1*0.5cm

‑2气体扩散导电基底(本 例中优选气体扩散碳纤维纸作为电极的导电基底),干燥得到负载了氧化铜纳米 粒子的导电基底。

148.c、然后以1mol/l的氯化钾或0.1mol/l的碳酸氢钾溶液为电解液,将上述 负载了氧化铜纳米立方体的导电基底进行方波电位处理,设置方波电位高电位为 1.2伏特(相对标准氢电极),低电位为负0.8伏特(相对标准氢电极),设置 方波处理时长为30分钟使得还

原电流大于氧化电流,即得到具有界面作用的氧 化铜/氧化亚铜/铜纳米电极材料。

149.对上述氧化铜/氧化亚铜/铜纳米材料和氧化铜/氧化亚铜/铜纳米电极进行表 征,结果如下:

150.图16a为实施例5制备的氧化铜纳米材料的扫描电镜图。从16a图中可以看出 煅烧制备的氧化铜具有堆积块体形貌,且疏松多孔。

151.图16b为实施例5制备的氧化铜/氧化亚铜/铜纳米材料的扫描电镜图。从16b 图中可以看出方波处理之后样品块体变薄,类似片状结构,且大小均匀,氧化铜 /氧化亚铜/铜纳米片的长度约为30~150nm、宽度约为30~100nm。

152.图17为实施例5方波处理前后的氧化铜/氧化亚铜/铜纳米电极的x射线衍射 图。从图17中可以看到氧化铜、氧化亚铜和金属铜的特征峰,证明方波处理后出 现了氧化亚铜和铜,形成了三相共存的现象。

153.应用例5

154.使用实施例5制得的氧化铜/氧化亚铜/铜纳米电极材料以碳酸氢钾为电解液 进行电化学二氧化碳还原的相关测试。

155.反应在h型电解池中进行,测试体系采用三电极测试系统,其中,工作电 极为实施例5制得的氧化铜/氧化亚铜/铜纳米电极材料,对电极使用碳棒电极, 参比电极为银/氯化银电极。测试条件为:电解液为0.1mol/l的碳酸氢钾,在测 试开始前先以20毫升/分钟的速率持续30分钟向电解液中通入二氧化碳气体, 以达到使电解液饱和的目的,随后在常温常压加搅拌的条件下,在不同的电位下 对电极进行法拉第效率与电流密度的测试,在不同的电位下,通过气相色谱测定 所述电极材料其二氧化碳还原产生的各类气相产物的浓度,并且取一定量的反应 后电解液通过核磁测定液相产物的含量。

156.测试结果如下:

157.图18a~18d为应用例5中氧化铜电极和氧化铜/氧化亚铜/铜纳米电极电化学 二氧化碳还原时,以碳酸氢钾溶液作为电解液在不同电位下得到不同还原产物的 法拉第效率图与电流密度图。其中图18a、图18b工作电极为氧化铜电极,图18c、 图18d工作电极为氧化铜/氧化亚铜/铜纳米电极。

158.从图18a~18d中可以明显看到:

159.1、图18c与图18a相比,即氧化铜/氧化亚铜/铜纳米电极与纯氧化铜电极相 比,多碳产物有了明显的提升,且氢气的法拉第效率也受到了抑制。

160.2、图18c可见,氧化铜/氧化亚铜/铜纳米电极在负1.5伏特时,其产物乙烯 的法拉第效率高达55%,多碳产物的法拉第效率达到62%,同时氢气的法拉第 效率抑制到17%。

161.3、图18d与图18b相比,即氧化铜/氧化亚铜/铜纳米电极与纯氧化铜电极相 比,电流密度也有一定的提升。氧化铜/氧化亚铜/铜纳米电极在负1.5伏特时, 总电流密度达到36毫安/平方厘米。

162.图19为应用例5氧化铜/氧化亚铜/铜纳米电极在0.1mol/l的碳酸氢钾溶液中 电化学还原二氧化碳的稳定性测试图。

163.图19可知:所制得的具有界面协同作用的氧化铜/氧化亚铜/铜纳米电极材料 在

‑

1.5伏特的电位下,其乙烯的法拉第效率以及总电流密度均可保持连续8小时以 上不衰减,说明其优越的催化活性以及稳定性。

164.实施例6

165.通过以下步骤制备具有界面协同效应的氧化铜/铜纳米电极材料:

166.与实施例5的区别仅在于:步骤c中,设置方波电位高电位为1.8伏特(相 对标准氢电极),低电位为负2伏特(相对标准氢电极),设置方波处理时长为 30分钟使得还原电流大于氧化电流,即得到具有界面作用的氧化铜/铜纳米电极 材料。

167.对上述氧化铜/氧化亚铜/铜纳米电极进行表征,结果如下:

168.图20为实施例6制备的氧化铜/铜纳米材料的扫描电镜图。从20图中可以看出 方波处理之后样品块体变薄,类似片状结构,且大小均匀,氧化铜/铜纳米片的 长度约为30~150nm、宽度约为30~100nm。

169.图21为实施例6方波处理前后的氧化铜/铜纳米电极的x射线衍射图。从图21 中可以看到氧化铜和金属铜的特征峰,证明方波处理后出现了铜,形成了两相共 存的现象。

170.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此, 任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或 替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要 求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1