降低叠氮化亚铜薄膜静电感度的方法

1.本发明属于含能材料技术领域,涉及一种降低叠氮化亚铜薄膜静电感度的方法。

背景技术:

2.叠氮化亚铜(copper azide,ca)是一种能量性能优越的材料,不仅具有极高的火焰感度和点火能力,而且其极限起爆药量低、绿色环保、易于原位装药,在新型火工药剂、炸药和推进剂等含能材料研究领域具有良好的应用前景。然而,叠氮化亚铜的感度极高,在较小能量刺激的情况下都能发生爆炸。只有解决叠氮化亚铜感度过高的问题,才能促进叠氮化亚铜在微纳含能器件上的应用。

3.rui xu等(xu r,et al.nanoscale homogeneous energetic copper azides@porouscarbon hybrid with reduced sensitivity and high ignition ability[j].acs appl.mater. interfaces 2018,10,22545

‑

22551.)以羧甲基纤维素钠为基底,乙酸铜作为离子交联剂得到水凝胶。经高温加热后形成内嵌铜颗粒的蜂窝结构的多孔碳,接着和叠氮酸气体反应,最终得到铜叠氮化物复合材料。

[0004]

李婷婷(李婷婷.碳基纳米叠氮化铜复合含能材料研究[d].江苏:南京理工大学,2018.) 将铜纳米线和碳纳米管置入溶液中混合,经多次离心分离后制得复合材料。再将其配置成电泳液,沉积为复合材料薄膜。最后与叠氮化氢气体反应,得到叠氮化铜/碳纳米管复合材料。

[0005]

c.yu等(c.yu et al.a safe and efficient liquid

‑

solid synthesis for copper azide filmswith excellent electrostatic stability[j].nano energy 66(2019)104135.)首先在铜箔上合成氢氧化铜,再将氢氧化铜煅烧后生成氧化铜棒状阵列薄膜。接着将其置于叠氮化钠水溶液中,在电化学条件下反应数十分钟后便可制得ca/cuo含能薄膜。

[0006]

上述研究表明,目前对ca含能材料性能调控的主要方式是掺杂碳材料和设计特殊的结构等。虽然这些制备方法的改进和新颖的结构设计改善了ca材料的静电感度和燃烧性能,但存在反应过程复杂,不与mems工艺兼容,降低感度的效果不明显等缺点。

技术实现要素:

[0007]

本发明目的在于提供一种降低叠氮化亚铜薄膜静电感度的方法,该方法通过电化学聚合反应在具有微纳米结构的叠氮化亚铜薄膜表面包覆一层聚吡咯材料,简单高效,制备过程安全,且与mems工艺完全兼容。

[0008]

实现本发明目的的技术解决方案为:

[0009]

降低叠氮化亚铜薄膜静电感度的方法,具体步骤为:

[0010]

以具有微纳米结构的叠氮化亚铜薄膜为阳极,以含吡咯的溶液为电解液,在通电条件下吡咯在阳极完成聚合反应,反应结束后,干燥,得到含聚吡咯/叠氮化亚铜的薄膜。

[0011]

优选地,所述的含吡咯的溶液为现有常规使用的含吡咯的对甲苯磺酸钠水溶液,

所述的含吡咯的溶液ph为9,对甲苯磺酸钠浓度为0.1mol/l,吡咯浓度为0.4mol/l。

[0012]

优选地,所述的微纳米结构采用比表面积较大、可与电解液充分接触的多孔结构或者纳米阵列结构。

[0013]

优选地,所述的叠氮化亚铜薄膜采用现有常规使用的高纯铜箔通过电化学叠氮法制备。

[0014]

优选地,所述的通电条件可以是恒电流或恒电压模式,采用恒电流模式时,电流密度为0.1~1ma/cm2。

[0015]

优选地,所述的聚合反应时间为5~10分钟。

[0016]

本发明与现有技术相比,具有以下优点:

[0017]

(1)电化学制备方法非常高效,耗时短,且可以通过调节电流密度以及反应时间对薄膜的性能进行调控,如调控薄膜放热量、静电感度等;

[0018]

(2)电化学制备方法对基底的适用性更广,不仅仅局限于叠氮化亚铜,导电的含能材料均可以;

[0019]

(3)电化学制备方法与mems工艺完全兼容,可以直接将聚吡咯/叠氮化亚铜薄膜集成在微器件或者芯片上。

附图说明

[0020][0021]

图1为以铜箔为基底的叠氮化亚铜薄膜xrd图;

[0022]

图2为以叠氮化亚铜为基底的叠氮化亚铜/聚吡咯薄膜xrd图;

[0023]

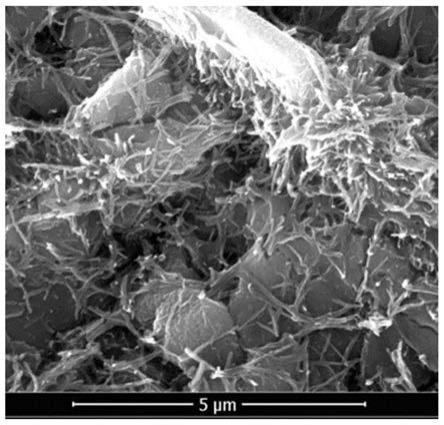

图3为以铜箔为基底的叠氮化亚铜薄膜sem图;

[0024]

图4为以叠氮化亚铜为基底的叠氮化亚铜/聚吡咯薄膜sem图;

[0025]

图5为以铜箔为基底的叠氮化亚铜薄膜ftir谱图;

[0026]

图6为以叠氮化亚铜为基底的叠氮化亚铜/聚吡咯薄膜ftir谱图。

具体实施方式

[0027]

下面结合实施例和图表对本发明作进一步的详细描述,本发明的实施方式不限于此。

[0028]

叠氮化亚铜薄膜的制备参考文献【yu,cp,et al.sustainable electrosynthesis of porous cun

3 films for functional[j].acs sustainable chem.eng.2020,8,3969

‑

3975.】:具体为在铜基底上,采用电化学叠氮法制备叠氮化亚铜薄膜。

[0029]

实施例1

[0030]

以高纯铜箔为阳极,以0.1mol/l叠氮化钠水溶液为电解液,电流密度为1ma/cm2,高纯铜箔在阳极完成叠氮化反应,反应时间为25分钟,反应结束后,干燥,得到含叠氮化亚铜的薄膜。

[0031]

图1为以铜箔为基底制备得到的叠氮化亚铜薄膜的xrd图,表明生成的薄膜材料主要成分为叠氮化亚铜和铜。

[0032]

图3为以铜箔为基底制备得到的叠氮化亚铜薄膜的sem图,表明生成的薄膜材料为花状结构。

[0033]

图5为以铜箔为基底制备得到的叠氮化亚铜薄膜的ftir谱图,薄膜材料在在 2032cm

‑1出现的吸收峰为n3‑

的不对称伸缩振动峰,在1340cm

‑1出现的吸收峰则对应于 n3‑

的对称伸缩振动峰,在685cm

‑1出现的吸收峰为cu

‑

n3体系内的cu

‑

n的对称延伸峰。

[0034]

实施例2

[0035]

以叠氮化亚铜薄膜为阳极,以含有0.4mol/l吡咯和0.1mol/l对甲苯磺酸钠的水溶液为电解液,电流密度为1ma/cm2,叠氮化亚铜薄膜在阳极完成电聚合反应,反应时间为300s,反应结束后,干燥,得到聚吡咯/叠氮化亚铜薄膜。

[0036]

图2为以叠氮化亚铜薄膜为基底制备得到的叠氮化亚铜/聚吡咯复合薄膜材料的 xrd图,表明生成的薄膜材料主要成分为叠氮化亚铜和铜。

[0037]

图4为以叠氮化亚铜薄膜为基底制备得到的叠氮化亚铜/聚吡咯复合薄膜材料的 sem图,表明生成的聚吡咯材料为丝状结构,均匀包覆在叠氮化亚铜薄膜表面。

[0038]

图6为以叠氮化亚铜薄膜为基底制备得到的叠氮化亚铜/聚吡咯复合薄膜材料的 ftir谱图,相比图5,复合薄膜材料在2361cm

‑1附近出现一个尖锐的吸收峰,证实了聚吡咯的存在。

[0039]

实施例3

[0040]

以叠氮化亚铜薄膜为阳极,以含有0.4mol/l吡咯和0.1mol/l对甲苯磺酸钠的水溶液为电解液,电流密度为1ma/cm2,叠氮化亚铜薄膜在阳极完成电聚合反应,反应时间为600s,反应结束后,干燥,得到聚吡咯/叠氮化亚铜薄膜。

[0041]

实施例4

[0042]

以叠氮化亚铜薄膜为阳极,以以含有0.4mol/l吡咯和0.1mol/l对甲苯磺酸钠的水溶液为电解液,电流密度为0.1ma/cm2,叠氮化亚铜薄膜在阳极完成电聚合反应,反应时间为600s,反应结束后,干燥,得到聚吡咯/叠氮化亚铜薄膜。

[0043]

通过静电感度仪测试,该叠氮化亚铜的发火电压为0.602kv,静电感度为0.09mj。包覆完聚吡咯后再对叠氮化亚铜进行测试,电压大于20kv时,产物均未发火,证明了该方法的有效性。

[0044]

对比例1

[0045]

以叠氮化亚铜薄膜为阳极,以以含有0.4mol/l吡咯和0.1mol/l对甲苯磺酸钠的水溶液为电解液,电流密度为1ma/cm2,叠氮化亚铜薄膜在阳极完成电聚合反应,反应时间为1800s,反应结束后,干燥,得到聚吡咯/叠氮化亚铜薄膜。经检测,电聚合反应时间过长时,叠氮化亚铜会在溶液中溶解脱落,会影响最终产物的结构和性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1