一种钛合金耐磨涂层实现方法与流程

1.本发明涉及钛合金涂覆技术领域,具体涉及一种钛合金耐磨涂层实现方法。

背景技术:

2.钛合金是以钛为基加入其他合金元素组成的合金。钛合金具有密度低、比强度高、抗腐蚀性能好、耐热性高、工艺性能好等优点。目前钛合金是应用最广泛的钛金属材料,在航空材料、石油开采、食品体育、医疗领域等都有广泛的应用;

3.目前提高钛合金表面耐磨性的方法较多,但对应的缺陷也较为明显,如热喷涂法—保护层在低温坚硬且具有脆性,如果膨胀性能不匹配,保护层易脱落;微弧氧化法—其膜层表面较为粗糙,且疏松多孔,摩擦系数较大,影响其耐磨性能,需要一种钛合金耐磨涂层实现方法来解决其单一表面改性的缺点。

技术实现要素:

4.本发明的目的在于提供一种钛合金耐磨涂层实现方法,解决以下技术问题:

5.将镀铬技术与微弧氧化技术相结合,制备出复合涂层,充分发挥两种技术的优点,显著改善氧化后钛合金的耐磨、耐腐蚀等性能。

6.本发明的目的可以通过以下技术方案实现:

7.一种钛合金耐磨涂层实现方法,包括以下步骤:

8.步骤一、对钛合金的外表面使用微弧氧化设备进行微弧氧化处理;

9.步骤二、将微弧氧化处理后的钛合金使用喷砂设备进行喷砂处理;

10.步骤三、将完成步骤二的钛合金使用除油剂进行除油,直至完全除尽;

11.步骤四、将完成步骤三的钛合金依次进行水洗和氢化,然后再对其进行水洗镀乳白铬;

12.步骤五、将完成步骤四的钛合金再次进行水洗后进行干燥并检验,接着进行真空热扩散退火;

13.步骤六、将完成步骤五的钛合金依次进行水吹砂、除油、水洗、镀硬铬和水洗,最后进行干燥检验即可。

14.作为本发明进一步的方案:除油剂为氢氧化钠、碳酸钠、磷酸钠和硅酸钠的混合物,除油剂的使用温度为80

‑

90℃。

15.作为本发明进一步的方案:氢氧化钠浓度为60

‑

80g/l,碳酸钠浓度为30

‑

50g/l,磷酸钠浓度为30

‑

50g/l,硅酸钠浓度为10

‑

30g/l。

16.作为本发明进一步的方案:镀乳白铬时,零件在镀铬槽不通电的情况下预热2

‑

5min,先采用高冲击电流100

‑

150a/dm2,施镀1

‑

2min,再将电流降至30

‑

40a/dm2,施镀1h,得到厚度为5

‑

15μm的乳白铬镀层。

17.作为本发明进一步的方案:退火过程的真空度为6.66

×

10

‑1‑

6.66

×

10

‑2pa,先280

‑

300℃退火1h,再750

‑

770℃退火1h,随炉冷却至200

‑

250℃后再取出,最后空冷至室温。

18.作为本发明进一步的方案:该喷砂设备的使用方法为:向上抽出挡板,然后将钛合金固定在两个旋转组件之间,启动旋转电机带动钛合金转动,启动吸砂机抽取储料箱体内的石英砂,再由喷砂组件喷至钛合金的外表面上,喷砂过程中启动输送机构,带动喷砂组件做直线往返运动,直至喷砂结束,再将输送机构和吸砂机关闭。

19.作为本发明进一步的方案:该喷砂设备包含底座一、底座二和底座三,所述底座二位于底座一和底座三之间,所述底座一位于底座三的上方,所述底座一的底端靠近两侧的位置均设置有支撑架,所述底座二和底座三均位于两个支撑架之间,且底座二和底座三均与支撑架焊接固定,所述底座二和底座一之间设置有回收箱体、支撑板、固定箱体、进风管和进砂管,所述回收箱体位于支撑板的下端,所述固定箱体位于支撑板的上端,所述进风管和进砂管均固定安装在固定箱体的一侧,所述进风管位于进砂管的上方,所述回收箱体上连接有用于回收喷砂的回收管,回收管远离回收箱体的一端贯穿至底座一的上端,所述底座一的上端设置有下料槽,回收管与下料槽相连通;

20.所述底座一的上端设置有固定组件和两个呈对称安装的挡板,两个所述挡板分别与固定组件的两端滑动连接,所述固定组件的内部设置有输送机构、喷砂组件和旋转组件,所述旋转组件的数量为两个,所述输送机构和喷砂组件均位于两个旋转组件之间的位置,且输送机构位于喷砂组件的下端,所述固定组件的内表面上设置有与喷砂组件相适配的滑槽;

21.所述底座三的上端设置有风机、吸砂机和储料箱体,所述吸砂机位于风机和储料箱体之间,所述风机位于储料箱体的一侧,所述风机与进风管之间连接有软管一,所述吸砂机的一端与储料箱体相连通,所述吸砂机的另一端与进砂管之间连接有软管二。

22.作为本发明进一步的方案:所述固定组件包含顶板、侧板、集合管和通风支管,所述顶板的下端靠近两侧的位置均设置有侧板,所述侧板的内部设置有若干个呈等距离排布的集合管,集合管上设置有若干个呈等距离排布的通风支管,所述通风支管的一端延伸至侧板的外部,所述集合管和通风支管相连通,且进风管的一端贯穿固定箱体与集合管的下端相连通。

23.作为本发明进一步的方案:所述输送机构包含从动轮一、从动轮二、主动轮和驱动电机,所述主动轮位于从动轮一和从动轮二之间,所述从动轮一位于从动轮二的一侧,驱动电机用于驱动主动轮,所述主动轮与从动轮二带传动连接,所述从动轮一和从动轮二上设置有传输带,所述喷砂组件位于传输带的上端。

24.作为本发明进一步的方案:所述喷砂组件包含移动块和若干个呈等距离排布的安装在移动块内壁上的喷砂喷头,所述移动块和滑槽相适配,进砂管贯穿移动块与喷砂喷头相连通。

25.作为本发明进一步的方案:所述旋转组件包含旋转底座、转轮一、连接块、卡接块、驱动件和弧形板,旋转底座的内部转动安装有转轮一,所述旋转底座的一侧设置有旋转电机,旋转电机的输出端与转轮一相连接,所述旋转底座的上方对称设置有卡接块,两个卡接块之间设置有转轮二,所述卡接块与旋转底座之间对称设置有连接块,所述连接块与旋转底座螺栓固定,转轮二的内壁上设置有若干个呈环形阵列的驱动件,所述驱动件为电动伸缩杆或气缸,所述驱动件的输出端上设置有方形板,方形板的一侧设置有弧形板,所述弧形板螺接在方形板上,所述转轮一与转轮二啮合连接。

26.作为本发明进一步的方案:所述顶板的内表面上设置有与移动块相适配的滑槽。

27.微弧氧化通过电解液与相应电参数的组合,在钛合金表面依靠弧光放电产生瞬时高温高压作用,生长出以钛氧化物为主的陶瓷膜层。

28.突破传统阳极氧化对电流、电压的限制,把阳极电压由几十伏提高到几百伏,击穿钛合金表面氧化膜,产生微弧放电并产生放电通道,在放电通道内瞬间产生高温高压并伴随复杂的物理化学过程,使得钛合金表面原位生长出性能优良的氧化膜,微弧氧化膜层与基体结合牢固,结构致密,韧性好,具有良好的耐磨性能。

29.微弧氧化过程共分为四个阶段:

30.在微弧氧化初期,金属光泽逐渐消失,材料表面有气泡产生,在工件表面生成一层很薄且多孔的绝缘氧化膜,绝缘膜的存在是形成微弧氧化的必要条件,此为第一阶段—阳极氧化阶段;

31.随着电压的升高,氧化膜被击穿,钛合金的表面开始出现移动的密集明亮火花,这个阶段持续的时间很短,此为第二阶段—火花放电阶段;

32.第三阶段—微弧放电阶段,第四阶段—弧放电阶段,在火花放电之前,钛合金表面的氧化膜主要为二氧化钛,从火花放电阶段开始,电解液中的元素开始进入膜层当中并同基体元素反应生成新的化合物从而改善性能,在微弧放电阶段,氧化膜击穿总发生在膜层相对薄弱的部位,击穿后,该部位形成新的氧化膜,于是击穿点又转移到下一个相对薄弱的部位,因此,形成的氧化膜是均匀的,但其膜层表面较为粗糙,且疏松多孔,因此后续还要镀铬处理。

33.作为本发明进一步的方案:镀铬流程:喷砂-除油-水洗-氢化-水洗镀乳白铬-水洗-干燥检验-真空热扩散-水吹砂-除油-水洗-镀硬铬-水洗-干燥-检验。

34.作为本发明进一步的方案:镀铬质量:

35.镀层外观为均匀一致乳白色,光滑,无鼓包,无起皮;

36.镀乳白铬得到厚度为5

‑

15μm的乳白铬镀层,镀硬铬后总镀层的厚度为20

‑

50μm。

37.本发明的有益效果:

38.采用微弧氧化加镀铬复合强化的方法,可以改善单独使用微弧氧化法时,其膜层表面较为粗糙,且疏松多孔,摩擦系数较大,影响其耐磨性能的问题;

39.先将钛合金进行除尘,再进行喷砂,砂层不易剥落,喷砂组件做直线往返运动,再配合上吸砂机、储料箱体、进砂管和软管二,对钛合金的外表面进行来回喷砂,使得钛合金的外表面的砂层更加均匀,利于镀铬操作,避免出现在镀铬前因为喷砂不均匀,还需要对砂层进行打磨的问题。

附图说明

40.下面结合附图对本发明作进一步的说明。

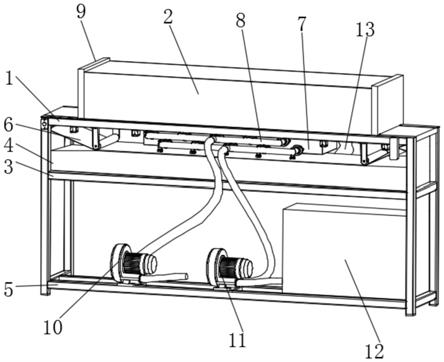

41.图1是本发明喷砂设备的结构示意图;

42.图2是本发明固定组件的侧视剖面图;

43.图3是本发明输送机构、喷砂组件和旋转组件的俯视图;

44.图4是本发明输送机构、喷砂组件和固定组件的主视剖面图;

45.图5是本发明喷砂组件的侧视图;

46.图6是本发明旋转组件的侧视剖面图。

47.图中:1、底座一;2、固定组件;3、底座二;4、回收箱体;5、底座三;6、支撑板;7、固定箱体;8、进风管;9、挡板;10、风机;11、吸砂机;12、储料箱体;13、回收管;14、输送机构;15、喷砂组件;16、旋转组件;21、顶板;22、侧板;23、集合管;24、通风支管;141、从动轮一;142、从动轮二;143、主动轮;151、移动块;152、喷砂喷头;161、旋转底座;162、转轮一;163、连接块;164、卡接块;165、驱动件;166、弧形板。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

49.请参阅图1

‑

6所示,本发明为一种钛合金耐磨涂层实现方法,包括以下步骤:

50.步骤一、对钛合金的外表面使用微弧氧化设备进行微弧氧化处理;

51.步骤二、将微弧氧化处理后的钛合金使用喷砂设备进行喷砂处理;

52.步骤三、将完成步骤二的钛合金使用除油剂进行除油,直至完全除尽;

53.步骤四、将完成步骤三的钛合金依次进行水洗和氢化,然后再对其进行水洗镀乳白铬;

54.步骤五、将完成步骤四的钛合金再次进行水洗后进行干燥并检验,接着进行真空热扩散退火;

55.步骤六、将完成步骤五的钛合金依次进行水吹砂、除油、水洗、镀硬铬和水洗,最后进行干燥检验即可。

56.除油剂为氢氧化钠、碳酸钠、磷酸钠和硅酸钠的混合物,除油剂的使用温度为80

‑

90℃。

57.氢氧化钠浓度为60

‑

80g/l,碳酸钠浓度为30

‑

50g/l,磷酸钠浓度为30

‑

50g/l,硅酸钠浓度为10

‑

30g/l。

58.镀乳白铬时,零件在镀铬槽不通电的情况下预热2

‑

5min,先采用高冲击电流100

‑

150a/dm2,施镀1

‑

2min,再将电流降至30

‑

40a/dm2,施镀1h,得到厚度为5

‑

15μm的乳白铬镀层。

59.退火过程的真空度为6.66

×

10

‑1‑

6.66

×

10

‑2pa,先280

‑

300℃退火1h,再750

‑

770℃退火1h,随炉冷却至200

‑

250℃后再取出,最后空冷至室温。

60.该喷砂设备的使用方法为:向上抽出挡板9,然后将钛合金固定在两个旋转组件16之间,启动旋转电机带动钛合金转动,启动吸砂机11抽取储料箱体12内的石英砂,再由喷砂组件15喷至钛合金的外表面上,喷砂过程中启动输送机构14,带动喷砂组件15做直线往返运动,直至喷砂结束,再将输送机构14和吸砂机11关闭。

61.该喷砂设备包含底座一1、底座二3和底座三5,所述底座二3位于底座一1和底座三5之间,所述底座一1位于底座三5的上方,所述底座一1的底端靠近两侧的位置均设置有支撑架,所述底座二3和底座三5均位于两个支撑架之间,且底座二3和底座三5均与支撑架焊接固定,所述底座二3和底座一1之间设置有回收箱体4、支撑板6、固定箱体7、进风管8和进

砂管,所述回收箱体4位于支撑板6的下端,所述固定箱体7位于支撑板6的上端,所述进风管8和进砂管均固定安装在固定箱体7的一侧,所述进风管8位于进砂管的上方,所述回收箱体4上连接有用于回收喷砂的回收管13,回收管13远离回收箱体4的一端贯穿至底座一1的上端,所述底座一1的上端设置有下料槽,回收管13与下料槽相连通;

62.所述底座一1的上端设置有固定组件2和两个呈对称安装的挡板9,两个所述挡板9分别与固定组件2的两端滑动连接,所述固定组件2的内部设置有输送机构14、喷砂组件15和旋转组件16,所述旋转组件16的数量为两个,所述输送机构14和喷砂组件15均位于两个旋转组件16之间的位置,且输送机构14位于喷砂组件15的下端,所述固定组件2的内表面上设置有与喷砂组件15相适配的滑槽;

63.所述底座三5的上端设置有风机10、吸砂机11和储料箱体12,所述吸砂机11位于风机10和储料箱体12之间,所述风机10位于储料箱体12的一侧,所述风机10与进风管8之间连接有软管一,所述吸砂机11的一端与储料箱体12相连通,所述吸砂机11的另一端与进砂管之间连接有软管二。

64.所述固定组件2包含顶板21、侧板22、集合管23和通风支管24,所述顶板21的下端靠近两侧的位置均设置有侧板22,所述侧板22的内部设置有若干个呈等距离排布的集合管23,集合管23上设置有若干个呈等距离排布的通风支管24,所述通风支管24的一端延伸至侧板22的外部,所述集合管23和通风支管24相连通,且进风管8的一端贯穿固定箱体7与集合管23的下端相连通。

65.所述输送机构14包含从动轮一141、从动轮二142、主动轮143和驱动电机,所述主动轮143位于从动轮一141和从动轮二142之间,所述从动轮一141位于从动轮二142的一侧,驱动电机用于驱动主动轮143,所述主动轮143与从动轮二142带传动连接,所述从动轮一141和从动轮二142上设置有传输带,所述喷砂组件15位于传输带的上端。

66.所述喷砂组件15包含移动块151和若干个呈等距离排布的安装在移动块151内壁上的喷砂喷头152,所述移动块151和滑槽相适配,进砂管贯穿移动块151与喷砂喷头152相连通。

67.所述旋转组件16包含旋转底座161、转轮一162、连接块163、卡接块164、驱动件165和弧形板166,旋转底座161的内部转动安装有转轮一162,所述旋转底座161的一侧设置有旋转电机,旋转电机的输出端与转轮一162相连接,所述旋转底座161的上方对称设置有卡接块164,两个卡接块164之间设置有转轮二,所述卡接块164与旋转底座161之间对称设置有连接块163,所述连接块163与旋转底座161螺栓固定,转轮二的内壁上设置有若干个呈环形阵列的驱动件165,所述驱动件165为电动伸缩杆或气缸,所述驱动件165的输出端上设置有方形板,方形板的一侧设置有弧形板166,所述弧形板166螺接在方形板上,所述转轮一162与转轮二啮合连接。

68.所述顶板21的内表面上设置有与移动块151相适配的滑槽。

69.本发明的工作原理:

70.微弧氧化通过电解液与相应电参数的组合,在钛合金表面依靠弧光放电产生瞬时高温高压作用,生长出以钛氧化物为主的陶瓷膜层。

71.突破传统阳极氧化对电流、电压的限制,把阳极电压由几十伏提高到几百伏,击穿钛合金表面氧化膜,产生微弧放电并产生放电通道,在放电通道内瞬间产生高温高压并伴

随复杂的物理化学过程,使得钛合金表面原位生长出性能优良的氧化膜,微弧氧化膜层与基体结合牢固,结构致密,韧性好,具有良好的耐磨性能。

72.微弧氧化过程共分为四个阶段:

73.在微弧氧化初期,金属光泽逐渐消失,材料表面有气泡产生,在工件表面生成一层很薄且多孔的绝缘氧化膜,绝缘膜的存在是形成微弧氧化的必要条件,此为第一阶段—阳极氧化阶段;

74.随着电压的升高,氧化膜被击穿,钛合金的表面开始出现移动的密集明亮火花,这个阶段持续的时间很短,此为第二阶段—火花放电阶段;

75.第三阶段—微弧放电阶段,第四阶段—弧放电阶段,在火花放电之前,钛合金表面的氧化膜主要为二氧化钛,从火花放电阶段开始,电解液中的元素开始进入膜层当中并同基体元素反应生成新的化合物从而改善性能,在微弧放电阶段,氧化膜击穿总发生在膜层相对薄弱的部位,击穿后,该部位形成新的氧化膜,于是击穿点又转移到下一个相对薄弱的部位,因此,形成的氧化膜是均匀的,但其膜层表面较为粗糙,且疏松多孔,因此后续还要镀铬处理。

76.镀铬流程:喷砂-除油-水洗-氢化-水洗镀乳白铬-水洗-干燥检验-真空热扩散-水吹砂-除油-水洗-镀硬铬-水洗-干燥-检验。

77.镀铬质量:

78.镀层外观为均匀一致乳白色,光滑,无鼓包,无起皮;

79.镀乳白铬得到厚度为5

‑

15μm的乳白铬镀层,镀硬铬后总镀层的厚度为20

‑

50μm。

80.向上将挡板9从固定组件2上抽出,然后将钛合金固定在两个旋转组件16之间,固定时,若钛合金为圆柱形件,弧形板166螺接在方形板上,则启动驱动件165推动方形板向钛合金的方向移动,直至弧形板166贴合在钛合金的外表面上,完成对钛合金的固定,贴合的更紧密,固定效果更好;

81.若钛合金为方形件,将弧形板166从方形板上拆卸下来,启动驱动件165推动方形板向钛合金的方向移动,直至方形板贴合在钛合金的外表面上,完成对钛合金的固定;

82.固定后,设置的风机10和通风支管24配合使用,将钛合金外表面上的灰尘吹掉,避免影响喷砂效果,同时启动旋转电机带动转轮一162转动,由于转轮一162与转轮二啮合连接,进而带动转轮二转动,使得钛合金一同进行转动,除尘效果更好;

83.除尘后,继续保持钛合金转动,启动驱动电机,带动主动轮143转动,从而带动从动轮二142转动,进而带动传输带转动,对喷砂组件15进行输送,使得喷砂组件15一直在从动轮二142的上方做直线往返运动,再配合上吸砂机11、储料箱体12、进砂管和软管二,对钛合金的外表面进行来回喷砂,使得钛合金的外表面的砂层更加均匀,利于镀铬操作,避免出现在镀铬前因为喷砂不均匀,还需要对砂层进行打磨的问题,直至喷砂结束,再将输送机构14和吸砂机11关闭,将钛合金取下即可,多余的喷砂通过下料槽进入回收管13内部被收集起来;

84.运用mmw

‑

1a立式万能摩擦磨损试验机进行检测:

85.材料试样原重试样磨后重量磨损量微弧氧化99.7397g99.6994g0.0402g微弧氧化+镀铬99.1398g99.1045g0.0353g

86.实验前需要用砂纸对钛合金进行打磨,并用丙酮棉球进行擦拭,然后称其重量,试验选用高精度电子分析天平进行测量,试验后同样用丙酮棉球擦拭,确保摩擦数据的精确,两个试样均在50n的实验力下以100r/min的转速下进行摩擦实验,每次实验耗时120分钟,结果显示:微弧氧化+镀铬的方法相对于单独进行微弧氧化,具有更好的耐磨性能。

87.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

88.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

89.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1