一种纳米纤维增强增韧的镍钨合金复合涂层及其制备方法与流程

本发明属于表面处理,涉及一种纳米纤维增强增韧的镍钨合金复合涂层及其制备方法。

背景技术:

1、镍钨合金涂层具有优异的耐腐蚀和耐磨损性能,在石油专用管材及工具的表面处理及延寿应用中具有广泛的应用前景。然而,镍钨合金涂层的韧性相对较差,在工程应用中一旦受到冲击、弯曲等载荷时,易发生开裂、脱落,导致其无法有效、长效保护石油专用管材及工具不受到环境介质的腐蚀破坏。

2、金属涂层的“增强增韧”一直是限制涂层规模化应用的技术难题。复合镀层技术的发展,即是以解决镀层的强韧问题为目标,为制备强度高、硬度高、耐磨性优异的金属镀层提供了一条思路。以碳化物、氮化物为代表的无机物颗粒作为复合相,通过电沉积技术制备复合镀层得到空前的发展。然而,同时提高镀层的强度和韧性依然是有待解决的问题。主要原因有两个:一是无机物颗粒具有较高的界面能,与金属复合时易发生脱落,从而影响其作为硬质相的效能;二是无机物颗粒能够显著提高涂层的耐磨性,但对强度和韧性的影响有限。

技术实现思路

1、本发明的目的在于克服上述现有技术中,现有的镍钨合金涂层难以同时提高镀层的强度和韧性的缺点,提供一种纳米纤维增强增韧的镍钨合金复合涂层及其制备方法。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

3、一种纳米纤维增强增韧的镍钨合金复合涂层的制备方法,包括如下步骤:

4、步骤1)配制镍钨合金电沉积电解液;

5、步骤2)纳米纤维预处理

6、具体为:对纳米纤维原料进行加热,将加热后的纳米纤维浸泡于有机溶剂中进行除油,将除油后的纳米纤维浸入敏化液中进行敏化处理,将敏化处理后的纳米纤维置于活化液中进行活化处理,最后将活化处理后的纳米纤维与镍钨合金电沉积电解液混合,进行时效处理,得到混合溶液;

7、步骤3)将待测试样置于混合溶液中进行反脉冲电沉积,在待测试样表面得到纳米纤维增强增韧的镍钨合金复合涂层。

8、优选地,步骤1)中,镍钨合金电沉积电解液由钨酸盐、镍盐、络合剂、氯化铵、添加剂和去离子水混合而成;

9、络合剂为柠檬酸盐;

10、添加剂包括缓冲剂、光亮剂、表面活性剂和润湿剂;

11、缓冲剂为硼酸;光亮剂为糖精钠;表面活性剂为十二烷基硫酸钠或十二烷基磺酸钠;润湿剂为丁炔二醇。

12、优选地,镍钨合金电沉积电解液中,钨酸根离子的浓度为0.06~0.24mol/l;

13、镍离子浓度为钨酸根离子浓度的1.0~1.2倍;

14、络合剂浓度为镍离子浓度的1.5~3.0倍;

15、氯化铵的浓度为0.4~0.75mol/l;

16、其他添加剂的浓度均不超过0.01mol/l。

17、优选地,步骤2)中,敏化液包括第一敏化液和第二敏化液,第一敏化液包括过二硫酸铵和硫酸,第二敏化液包括氧化亚锡和盐酸;

18、第一敏化液中,过二硫酸铵的浓度为200~400g/l,硫酸的浓度为100~200ml/l;

19、第二敏化液中,氧化亚锡的浓度为120~250g/l,盐酸的浓度为40~80ml/l。

20、优选地,步骤2)中,敏化处理的操作为:

21、将除油后的纳米纤维浸入第一敏化液中超声处理0.5~1.0h,之后依次进行分离、清洗至中性,然后在100~200℃下干燥0.5~2.0h;

22、之后将抽滤分离后的纳米纤维浸入第二敏化液中超声处理5~30min,再进行分离、清洗至中性,然后在100~200℃下干燥0.5~2.0h;

23、优选地,步骤2)中,活化液包括氯化钯和盐酸;

24、活化液中,氯化钯的浓度为1~5g/l,盐酸的浓度为30~80ml/l。

25、优选地,步骤2)中,纳米纤维原料的直径不大于100nm,长度不大于涂层厚度的3倍。

26、优选地,步骤2)的混合溶液中,纳米纤维的浓度为0.1~1.2g/l;

27、混合溶液的ph为6~8;

28、加热条件为:温度350~450℃,时间0.5~1.0h;

29、活化处理的条件为:室温下,超声处理2~10min;

30、时效处理的条件为:室温下搅拌1.5~3.0h;

31、除油过程中,有机溶剂为丙酮或无水乙醇;除油时,纳米纤维在有机溶剂中进行超声浸泡,超声浸泡的时间为0.5~1.0h;除油后依次进行抽滤分离、水洗和烘干;水洗是利用去离子水清洗抽滤分离后的纳米纤维3~5次;烘干的条件是:温度150~200℃,时间0.5~2h。

32、优选地,步骤3)中,反脉冲电沉积的条件为:

33、阴极电流密度0.01~0.1a/cm2,阳极电流密度为阴极电流密度的1/4~1/3;

34、温度60-80℃;时间为20-75min。

35、总占空比0.6~0.8,阴极占空比与阳极占空比的比值控制为7:3。

36、一种基于所述制备方法制得的纳米纤维增强增韧的镍钨合金复合涂层,该镍钨合金复合涂层的厚度为20~60μm。

37、与现有技术相比,本发明具有以下有益效果:

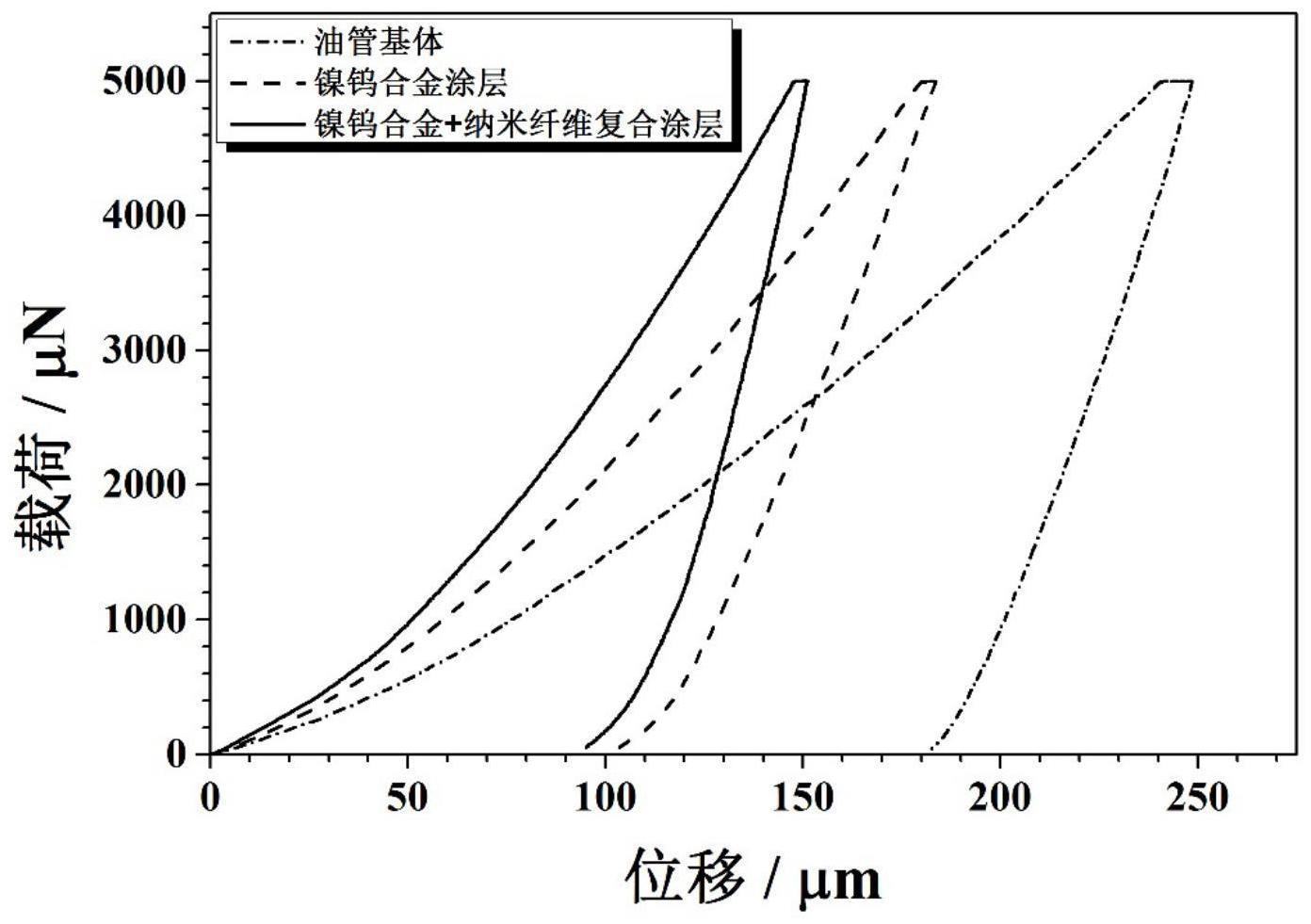

38、本发明公开了一种纳米纤维增强增韧的镍钨合金复合涂层的制备方法,主要包括纳米纤维预处理、反向脉冲电沉积两个过程。纳米纤维预处理过程包括高温清洁、除油、敏化、活化、时效处理五个步骤,反向脉冲电沉积过程包括试样预处理、镀液配置、复合电沉积三个步骤。纤维预处理工艺参数能有效改善纳米纤维与金属涂层的界面结合,反向脉冲沉积工艺参数能制备结构均匀、致密、无缺陷的复合涂层,进而提高复合涂层的综合性能。采用预处理工艺将纳米纤维进行处理,使得其与镍钨合金的结合更好,从而能显著改善复合涂层的强度和韧性;另一方面,采用反向脉冲沉积工艺纳米纤维与镍钨合金复合沉积,涂层结构更加均匀和致密,没有裂纹、孔洞等缺陷,因此复合涂层的综合性能显著提高。这与现有技术中更关注纳米纤维的分散性以及添加量的角度明显不同,本发明方法大大改善了纳米纤维与金属涂层的结合性,从而改善金属涂层的性能。与镍钨合金涂层相比,复合涂层的弹性模量提高77%,硬度提高18%,摩擦系数降低56%,强度与合金涂层相当,但延伸率提高12%,表明纳米纤维能在保证镍钨合金涂层具有较高的强度的基础上,显著提升涂层的韧性、弹性模量、硬度以及摩擦性能。本发明方法的重点是提高纳米纤维与金属涂层之间的附着性,防止服役过程中由于纳米纤维与金属涂层之间优先分离而导致复合涂层性能大幅下降。

技术特征:

1.一种纳米纤维增强增韧的镍钨合金复合涂层的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的纳米纤维增强增韧的镍钨合金复合涂层的制备方法,其特征在于,步骤1)中,镍钨合金电沉积电解液由钨酸盐、镍盐、络合剂、氯化铵、添加剂和去离子水混合而成;

3.根据权利要求2所述的纳米纤维增强增韧的镍钨合金复合涂层的制备方法,其特征在于,镍钨合金电沉积电解液中,钨酸根离子的浓度为0.06~0.24mol/l;

4.根据权利要求1所述的纳米纤维增强增韧的镍钨合金复合涂层的制备方法,其特征在于,步骤2)中,敏化液包括第一敏化液和第二敏化液,第一敏化液包括过二硫酸铵和硫酸,第二敏化液包括氧化亚锡和盐酸;

5.根据权利要求4所述的纳米纤维增强增韧的镍钨合金复合涂层的制备方法,其特征在于,步骤2)中,敏化处理的操作为:

6.根据权利要求1所述的纳米纤维增强增韧的镍钨合金复合涂层的制备方法,其特征在于,步骤2)中,活化液包括氯化钯和盐酸;

7.根据权利要求1所述的纳米纤维增强增韧的镍钨合金复合涂层的制备方法,其特征在于,步骤2)中,纳米纤维原料的直径不大于100nm,长度不大于涂层厚度的3倍。

8.根据权利要求1所述的纳米纤维增强增韧的镍钨合金复合涂层的制备方法,其特征在于,步骤2)的混合溶液中,纳米纤维的浓度为0.1~1.2g/l;

9.根据权利要求1所述的纳米纤维增强增韧的镍钨合金复合涂层的制备方法,其特征在于,步骤3)中,反脉冲电沉积的条件为:

10.一种基于权利要求1~9任一项所述制备方法制得的纳米纤维增强增韧的镍钨合金复合涂层,其特征在于,该镍钨合金复合涂层的厚度为20~60μm。

技术总结

本发明公开了一种纳米纤维增强增韧的镍钨合金复合涂层及其制备方法,属于表面处理技术领域。主要包括纳米纤维预处理、反向脉冲电沉积两个过程。纳米纤维预处理过程包括高温清洁、除油、敏化、活化、时效处理五个步骤,反向脉冲电沉积过程包括试样预处理、镀液配置、复合电沉积三个步骤。纤维预处理工艺参数能有效改善纳米纤维与金属涂层的界面结合,反向脉冲沉积工艺参数能制备结构均匀、致密、无缺陷的复合涂层,进而提高复合涂层的综合性能。本发明方法大大改善了纳米纤维与金属涂层的结合性,从而改善金属涂层的性能。

技术研发人员:袁军涛,张华礼,李玉飞,张林,陆林峰,付安庆,尹成先,胡祥,龙岩,李轩鹏,李文升,陈子晗

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!