一种负载型铜催化剂及其制备方法和应用

1.本发明属于电催化技术领域,尤其涉及一种负载型铜催化剂及其制备方法和应用,具体为一种负载型铜电催化剂及其制备方法和采用该催化剂电催化还原二氧化碳制备甲烷的方法。

背景技术:

2.化石能源是当今社会发展、人类生产生活的主要能量来源。二氧化碳作为化石能源使用过程中的最终产物被排放至大气中,过量的二氧化碳排放会导致海水酸化,温室效应等诸多环境问题,给人类社会的可持续发展带来巨大威胁。

3.运用电催化方法将二氧化碳和水转化成一氧化碳、甲烷、乙烯等有价值的产物被认为是一种非常有前景的二氧化碳转化利用方式。一氧化碳和甲酸盐可以使用多种催化剂经过两电子转移还原等方法制备,目前已经实现了高选择性(法拉第效率大于95%),高电流密度(大于100ma/cm2)和长时间稳定性(大于100h)的电合成。甲烷是一种非常有价值的二氧化碳电还原产物,可以直接用于十分成熟的天然气工业体系中,但二氧化碳需得到8个电子才能被还原产生甲烷,目前高选择性和高电流密度的制备甲烷仍然是一个挑战。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种负载型铜催化剂及其制备方法和应用,本发明提供的负载型铜催化剂在电催化二氧化碳还原中展现出了较高的甲烷选择性以及甲烷部分的电流密度。

5.本发明提供了一种负载型铜催化剂,包括:

6.载体,所述载体为氧化铈量子点;

7.活性物质,所述活性物质为铜原子。

8.优选的,所述负载型铜催化剂中铜和铈的摩尔比为(1~20):100。

9.优选的,所述氧化铈量子点的尺寸为1~10nm。

10.优选的,所述铜原子在氧化铈量子点表面呈单原子状态分布。

11.本发明提供了一种上述技术方案所述的负载型铜催化剂的制备方法,包括:

12.将铜源和铈源溶液混合后反应,得到负载型铜催化剂。

13.优选的,所述铜源选自三水合硝酸铜、乙酸铜、硫酸铜和乙酰丙酮铜中的一种或几种。

14.优选的,所述铈源溶液的制备方法包括:

15.将铈源和溶剂混合后反应,得到铈源溶液。

16.优选的,所述铈源选自六水合硝酸铈、乙酸铈和乙酰丙酮铈中的一种或几种;

17.所述溶剂选自多元醇。

18.优选的,所述混合的温度为60~120℃;

19.所述反应的温度为160~220℃。

20.本发明提供了一种上述技术方案所述的负载型铜催化剂在制备甲烷中的应用。

21.铜基催化剂是目前研究最为广泛的用于合成大于两电子转移还原产物的电催化剂,但在本发明中,电催化二氧化碳还原反应机理复杂,涉及c-o键断裂,c-h键和c-c键生成等诸多步骤及多种产物的生成路径,同时还面临着析氢副反应的竞争,因此合理设计铜基催化剂是高活性和高选择性电催化转化甲烷的关键。本发明使用多元醇为溶剂,稳定剂和还原剂,通过两步升温的方法合成了氧化铈(ceo2)量子点负载的铜单原子的催化剂,本发明通过调节铜源的加入量,可以制备出不同铜负载量的氧化铈量子点催化剂。

22.本发明提供了一种负载型铜催化剂,包括氧化铈量子点载体和铜单原子活性位点。本发明提供的催化剂以价格低廉的多元醇为溶剂,稳定剂和还原剂,通过简单的两步升温法得到氧化铈量子点负载铜催化剂。本发明提供的催化剂的制备方法使用原料价格低廉,操作简单,易于放大。

23.本发明提供的催化剂中,载体氧化铈量子点小于10nm,具有很大的比表面积,同时其表面具有许多氧缺陷,可以实现铜在其表面的高负载,铜在氧化铈量子点表面呈现单原子状态分布,由于铜活性位点孤立,使其在电催化二氧化碳还原过程中碳-碳偶联步骤不易发生,减少了乙烯、乙醇、丙醇的副产物的生成;铜单原子活性位点也对电催化二氧化碳还原过程中的一氧化碳中间体有较强的吸附能力,使一氧化碳中间体的深度加氢变得容易,最终表现出了很高的甲烷产物选择性;在200ma/cm2~600ma/cm2恒电流反应时,均可以实现超过60%的甲烷法拉第效率,能实现的最高甲烷法拉第效率为67%,最高的甲烷部分电流密度为364ma/cm2,展现出工业应用的良好潜力。

附图说明

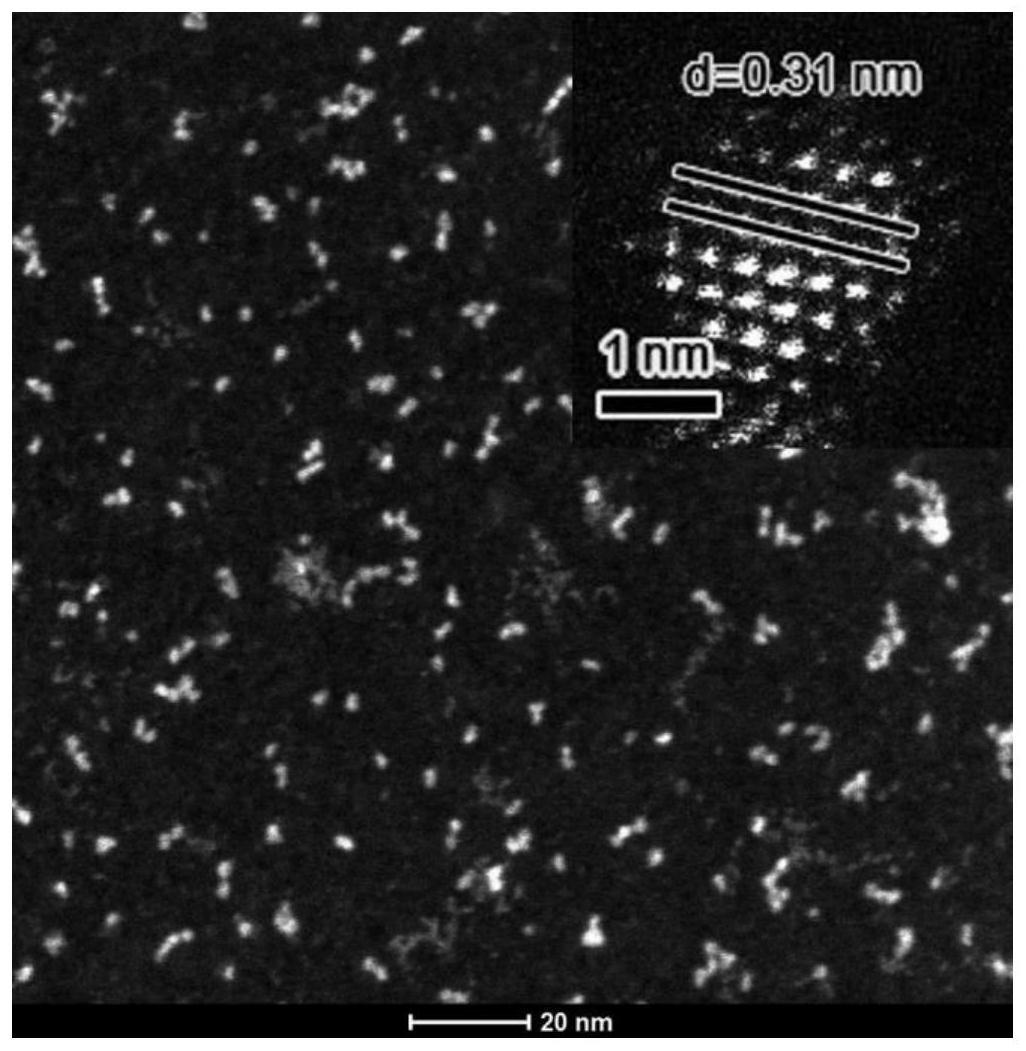

24.图1为本发明实施例4制备得到的铜与铈摩尔比为10%的氧化铈量子点负载铜催化剂的原子级分辨透射电子显微镜图;

25.图2为本发明实施例1~4制备得到的不同铜与铈摩尔比的氧化铈量子点负载铜催化剂的xrd衍射花样;

26.图3为本发明实施例1~4制备的不同铜与铈摩尔比的氧化铈量子点负载铜催化剂的同步辐射表征;

27.图4为本发明实施例5~8制备的不同铜与铈摩尔比的氧化铈量子点负载铜催化剂的电催化二氧化碳还原制甲烷法拉第效率折线图;

28.图5为本发明实施例5~8制备的不同铜与铈摩尔比的氧化铈量子点负载铜催化剂在使用恒电流法电催化二氧化碳还原对应的甲烷部分电流密度折线图。

具体实施方式

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明提供了一种负载型铜催化剂,包括:

31.载体,所述载体为氧化铈量子点;

32.活性物质,所述活性物质为铜原子。

33.在本发明中,所述活性物质负载在载体上。

34.在本发明中,所述氧化铈量子点的尺寸优选为1~10nm,更优选为2~8nm,更优选为2~6nm,最优选为2~3nm。

35.在本发明中,所述铜原子优选为铜单原子,所述铜原子优选在氧化铈量子点表面呈单原子状态分布。

36.在本发明中,所述负载型铜催化剂中铜和铈的摩尔比优选为(1~20):100,更优选为(5~15):100,更优选为(8~12):100,最优选为10:100。

37.本发明提供了一种上述技术方案所述的负载型铜催化剂的制备方法,包括:

38.将铜源和铈源溶液混合后反应,得到负载型铜催化剂。

39.在本发明中,所述铜源优选选自三水合硝酸铜、乙酸铜、硫酸铜和乙酰丙酮铜中的一种或几种。

40.在本发明中,所述铈源溶液的制备方法优选包括:

41.将铈源和溶剂混合后反应,得到铈源溶液。

42.在本发明中,所述铈源优选选自六水合硝酸铈、乙酸铈和乙酰丙酮铈中的一种或几种。

43.在本发明中,所述溶剂优选选自多元醇,更优选选自二缩三乙二醇、一缩二乙二醇和乙二醇中的一种或几种。

44.在本发明中,所述铈源和溶剂的用量比例优选为(100~2000)mg:(25~100)ml,更优选为(500~1500)mg:(30~90)ml,更优选为(800~1200)mg:(40~80)ml,最优选为1000mg:(50~70)ml。

45.在本发明中,所述铈源和溶剂的混合记为第一混合,所述第一混合优选在搅拌的条件下进行;所述第一混合的温度优选为60~120℃,更优选为70~110℃,更优选为80~100℃,最优选为100℃;所述第一混合的时间优选为10~60min,更优选为20~50min,最优选为30~40min。

46.在本发明中,将第一混合后进行的反应记为第一反应,所述第一反应优选在搅拌的条件下进行;所述第一反应的温度优选为160~220℃,更优选为170~210℃,更优选为180~200℃,最优选为180℃;所述第一反应的时间优选为10~120min,更优选为30~100min,更优选为50~80min,最优选为60~70min。

47.在本发明中,所述第一反应完成后优选停止加热,将得到的反应液冷却至室温,得到铈源溶液。

48.在本发明中,所述铜源中的铜和铈源溶液中的铈的摩尔比优选为(1~20):100,更优选为(5~15):100,更优选为(8~12):100,最优选为10:100。

49.在本发明中,将铜源和铈源溶液的混合记为第二混合;所述第二混合优选在搅拌的条件下进行;所述第二混合的温度优选为60~120℃,更优选为70~110℃,更优选为80~100℃,最优选为100℃;所述第二混合的时间优选为10~60min,更优选为20~50min,最优选为30~40min。

50.在本发明中,将第二混合后的反应为记为第二反应;所述第二反应优选在搅拌的条件下进行;所述第二反应的温度优选为160~220℃,更优选为170~210℃,更优选为180

~200℃,最优选为180℃;所述第二反应的时间优选为10~120min,更优选为30~100min,更优选为50~80min,最优选为60~70min。

51.在本发明中,所述第二反应完成后优选还包括:

52.加热停止,将得到的反应液冷却至室温。

53.在本发明中,所述第二反应完成后优选还包括:

54.将得到的反应产物进行沉淀、洗涤和干燥,得到负载型铜催化剂。

55.在本发明中,所述沉淀剂的试剂优选为混合溶剂,更优选包括:强极性溶剂和弱极性溶剂。

56.在本发明中,所述强极性溶剂优选选自甲醇,乙醇和异丙醇中的一种或几种;所述弱极性溶剂优选选自乙酸乙酯、正己烷和环己烷中的一种或几种;所述强极性溶剂和弱极性溶剂的体积比优选为(0.1~1):1,更优选为(0.3~0.7):1,更优选为(0.4~0.6):1,最优选为0.5:1。

57.本发明提供了一种上述技术方案所述的负载型铜催化剂在制备甲烷中的应用。

58.在本发明中,所述制备甲烷的方法优选为电催化二氧化碳还原生成甲烷。

59.在本发明中,所述甲烷的制备方法更优选包括:

60.采用三电极化学体系,恒流电位或恒流电流法电催化二氧化碳还原制备甲烷;

61.所述三电极化学体系中的工作电极由上述技术方案所述的负载型铜催化剂制备得到。

62.在本发明中,所述电催化二氧化碳还原制备甲烷过程中优选将工作电极组装进电催化二氧化碳还原流动池中。

63.在本发明中,所述工作电极的制备方法优选包括:

64.将催化剂墨水涂敷于气体扩散电极表面后干燥,得到工作电极;

65.所述催化剂墨水中含有上述技术方案所述的负载铜型催化剂。

66.在本发明中,所述催化剂墨水的制备方法优选包括:

67.将上述技术方案所述的负载铜型催化剂和nafion溶液在分散液中混合,得到催化剂墨水。

68.在本发明中,所述nafion溶液的质量浓度优选为0.1~10%,更优选为0.5~8%,更优选为1~6%,更优选为2~5%,最优选为3~4%。

69.在本发明中,所述分散液优选选自低沸点溶剂,更优选选自甲醇、乙醇、丙醇和异丙醇中的一种或几种。

70.在本发明中,所述nafion溶液和分散液的体积比优选为(0.001~1):1,更优选为(0.005~0.8):1,更优选为(0.01~0.6):1,更优选为(0.05~0.4):1,更优选为(0.1~0.3):1,最优选为0.2:1。

71.在本发明中,所述催化剂墨水中负载铜型催化剂的浓度优选为1~10mg/ml,更优选为2~8mg/ml,更优选为3~6mg/ml,最优选为4~5mg/ml。

72.在本发明中,所述混合的方法优选为超声,使负载铜型催化剂分散均匀。

73.在本发明中,所述气体扩散电极优选选自碳基材料气体扩散电极或ptfe气体扩散电极。

74.在本发明中,所述催化剂墨水中的负载铜型催化剂在气体扩散电极上的负载量优

选为0.05~5mg/cm2,更优选为0.1~3mg/cm2,更优选为0.5~2mg/cm2,最优选为0.7mg/cm2。

75.在本发明中,所述三电极电化学体系优选还包括:

76.参比电极、对电极和电解液。

77.在本发明中,所述参比电极优选选自银/氯化银电极、甘汞电极和汞-氧化汞电极中的一种或多种;所述对电极优选选自镍网电极、铂网电极、铂碳电极、玻碳电极和碳棒电极中的一种或多种;所述电解液优选选自koh溶液、naoh溶液、khco3溶液、nahco3溶液、k2co3溶液、na2co3溶液、kcl溶液、nacl溶液、k2so4溶液和na2so4溶液中的一种或多种。

78.在本发明中,所述制备甲烷过程中二氧化碳气体的流速优选为1~200sccm,更优选为10~150sccm,更优选为50~120sccm,最优选为80~100sccm;阴极电解液和阳极电解液流速优选独立的选自0.1~100ml/min,更优选为0.5~80ml/min,更优选为1~60ml/min,更优选为10~50ml/min,更优选为20~40ml/min,最优选为30ml/min。

79.在本发明中,所述恒电位法过程中的电位优选为-0.1~-2v,更优选为-0.5~-1.5v,最优选为-1v;所述恒电流法过程中的电流密度优选为1~1000ma/cm2,更优选为10~800ma/cm2,更优选为50~600ma/cm2,更优选为100~400ma/cm2,最优选为200~300ma/cm2。

80.本发明提供了一种负载型铜催化剂,包括氧化铈量子点载体和铜单原子活性位点,本发明提供的负载型铜催化剂制备过程中以价格低廉的多元醇为溶剂、稳定剂和还原剂,通过简单的两步升温法得到氧化铈量子点负载铜的催化剂。本发明提供的铜催化剂的制备方法使用原料价格低廉,操作简单,易于放大。本发明中的载体氧化铈量子点小于10nm,具有很大的比表面积,同时其表面具有许多氧缺陷,可以实现铜在其表面的高负载,铜在氧化铈量子点表面呈现单原子状态分布,由于铜活性位点孤立,其在电催化二氧化碳还原过程中碳-碳偶联步骤不易发生,减少了乙烯、乙醇、丙醇的副产物的生成;铜单原子活性位点也对电催化二氧化碳还原过程中的一氧化碳中间体有较强的吸附能力,使一氧化碳中间体的深度加氢变得容易,最终使催化剂表现出了很高的甲烷产物选择性。

81.实施例1

82.准确称量868.4mg的六水合硝酸铈,加入到50ml的二缩三乙二醇中,在磁力搅拌下将溶液加热至100℃,维持搅拌30min,使六水合硝酸铈全部溶解,得到反应溶液;

83.将上述反应溶液从100℃加热至180℃,并在磁力搅拌状态下维持180℃加热30min;随后,停止加热和搅拌,使反应液自然冷却至室温,得到反应产物;

84.将上述反应产物使用乙醇和乙酸乙酯混合溶剂(体积比为1:7)洗涤并离心分离,然后置于60℃真空干燥箱中干燥过夜,得到氧化铈量子点催化剂,标记为ceo2qd。

85.实施例2

86.准确称量868.4mg的六水合硝酸铈,加入到50ml的二缩三乙二醇中,在磁力搅拌下将溶液加热至100℃,维持搅拌30min,使六水合硝酸铈全部溶解,得到反应溶液;

87.将上述反应溶液从100℃加热至180℃,并在磁力搅拌状态下维持180℃加热30min;随后,停止加热和搅拌,使反应液自然冷却至室温,得到冷却后的反应液;

88.向上述冷却后的反应液中加入9.7mg的三水合硝酸铜,在磁力搅拌下将溶液加热至100℃,维持搅拌30min,使三水合硝酸铜全部溶解,得到混合液;

89.将上述混合液从100℃加热至180℃,并在磁力搅拌状态下维持180℃加热30min;随后,停止加热和搅拌,使反应液自然冷却至室温,得到反应产物;

90.将上述产物使用乙醇和乙酸乙酯混合溶剂(体积比为1:7)洗涤并离心分离,然后置于60℃真空干燥箱干燥过夜,得到铜与铈摩尔比为2%的氧化铈量子点负载铜催化剂,标记为ceo2qd-2%cu。

91.实施例3

92.按照实施例2的方法制备得到氧化铈量子点负载铜催化剂,与实施例2的区别在于,加入三水合硝酸铜的质量为33.8mg,制备得到铜与铈摩尔比为7%的氧化铈量子点负载铜催化剂,标记为ceo2qd-7%cu。

93.实施例4

94.按照实施例2的方法制备得到氧化铈量子点负载铜催化剂,与实施例2的区别在于,加入三水合硝酸铜的质量为48.3mg,制备得到铜与铈摩尔比为10%的氧化铈量子点负载铜催化剂,标记为ceo2qd-10%cu。

95.图1为实施例4制备得到的ceo2qd-10%cu的透射电镜图片,可以看出,制备得到的ceo2量子点尺寸在2nm左右,因为cu的原子序数比ce的原子序数低,不能从球差电镜图片中观察到cu原子。

96.图2为实施例1~4制备得到的ceo2qd,ceo2qd-2%cu,ceo2qd-7%cu和ceo2qd-10%cu的xrd衍射花样,可以看出,这四种催化剂的xrd衍射花样均符合萤石结构的ceo2标准卡片,没有观察到铜,氧化亚铜和氧化铜的衍射峰,说明cu在ceo2量子点表面呈现高度分散状态。

97.图3为不同铜与铈摩尔比的氧化铈量子点负载铜催化剂的同步辐射表征,结果显示ceo2qd-2%cu,ceo2qd-7%cu和ceo2qd-10%cu样品中只存在cu-o键,未观察到cu-cu键,说明cu在ceo2量子点表面呈现单原子状态分布。

98.实施例5

99.用氧化铈量子点负载铜催化剂电催化二氧化碳还原生成甲烷,具体方法为:

100.将8mg实施例2制备的氧化铈量子点负载铜催化剂加入到1.97ml的异丙醇溶液中,再加入30ul(微升)的5wt%的nafion溶液,然后超声混合30min,得到均一的催化剂混合溶液;

101.取200ul(微升)上述催化剂混合溶液,滴涂到1.5cm

ⅹ

1.5cm的气体扩散电极上,至于红外灯下烘烤干燥,得到工作电极,此时催化剂的负载量为0.36mg/cm2;

102.将二氧化碳还原流动池的阴极槽与阳极槽使用阴离子交换膜分隔开,以银/氯化银电极为参比电极,泡沫镍为对电极,将上述制备的氧化铈量子点负载铜催化剂涂覆的气体扩散电极作为工作电极,组装电催化二氧化碳还原流动池,工作电极活性面积为1cm2;

103.以1.0m(mol/l)的koh溶液为阴极槽和阳极槽的电解液,使用蠕动泵以10ml/min的流速持续让电解液流动;阴极槽气体扩散电极背部持续通入高纯二氧化碳,流速为50sccm;使用恒电流法进行电催化二氧化碳还原反应,恒电流分别设置为50ma、100ma、200ma、300ma、400ma、500ma和600ma。

104.实施例6

105.按照实施例5的方法制备甲烷,与实施例5的区别在于,采用实施例1制备的催化剂替换实施例2制备的催化剂。

106.实施例7

107.按照实施例5的方法制备甲烷,与实施例5的区别在于,采用实施例3制备的催化剂替换实施例2制备的催化剂。

108.实施例8

109.按照实施例5的方法制备甲烷,与实施例5的区别在于,采用实施例4制备的催化剂替换实施例2制备的催化剂。

110.性能检测

111.使用气相色谱仪检测电催化二氧化碳还原产物的气相产物,使用核磁共振谱仪检测液相产物;根据测定得到产物的量,依据法拉第定律计算即可转化得到甲烷产物法拉第效率及甲烷部分的电流密度;检测实施例5~8制备甲烷过程中的法拉第效率和甲烷部分电流密度,检测结果如图4所示和图5所示。

112.图4为实施例1~4制备得到的一系列不同铜与铈摩尔比的氧化铈量子点负载铜催化剂的电催化二氧化碳还原制甲烷法拉第效率折线图;可以看出,单纯的氧化铈量子点(ceo2qd)几乎不产甲烷;当铜与铈的摩尔比为2%时(ceo2qd-2%cu),甲烷法拉第效率得到了明显的提升,在100~400ma/cm2运行下,甲烷的法拉第效率可以达到40%以上;当负载量继续增加至铜与铈的摩尔比为7%时(ceo2qd-7%cu),甲烷的法拉第效率得到进一步的提升,在400ma/cm2运行时,甲烷的法拉第效率可以达到67%;再增加铜的负载量达到铜与铈的摩尔比为10%时(ceo2qd-10%cu),甲烷的法拉第效率没有得到进一步的提升,性能和ceo2qd-7%cu差不多;但是在600ma/cm2运行时,ceo2qd-10%cu依旧可以维持60%以上的甲烷法拉第效率,此时对应的甲烷部分电流密度可以达到364ma/cm2(图5),超过了绝大多数报道的铜基催化剂。

113.实施例9

114.按照实施例5的方法制备甲烷,与实施例5的区别在于,采用实施例3制备的催化剂替换实施例2制备的催化剂。

115.按照上述技术方案所述的方法进行法拉第效率检测,检测结果为,实施例9制备甲烷过程中,在200ma/cm2长时间运行3小时左右,在长时间电解过程中可以维持60%左右的甲烷法拉第效率。

116.实施例10

117.按照实施例5的方法制备甲烷,与实施例5的区别在于,采用实施例4制备的催化剂替换实施例2制备的催化剂,催化剂在气体扩散电极上的负载量为0.18mg/cm2。

118.按照上述技术方案所述的方法进行法拉第效率检测,检测结果为,实施例10制备甲烷过程中,在300ma/cm2恒电流反应时甲烷的法拉第效率为57.3%。

119.实施例11

120.按照实施例5的方法制备甲烷,与实施例5的区别在于,采用实施例4制备的催化剂替换实施例2制备的催化剂,催化剂在气体扩散电极上的负载量为1mg/cm2。

121.按照上述技术方案所述的方法进行法拉第效率检测,检测结果为,实施例11制备甲烷过程中,在300ma/cm2恒电流反应时甲烷的法拉第效率为50.1%

122.本发明提供了一种负载型铜催化剂,包括氧化铈量子点载体和铜单原子活性位点,本发明提供的负载型铜催化剂制备过程中以价格低廉的多元醇为溶剂、稳定剂和还原剂,通过简单的两步升温法得到氧化铈量子点负载铜的催化剂。本发明提供的铜催化剂的

制备方法使用原料价格低廉,操作简单,易于放大。本发明中的载体氧化铈量子点小于10nm,具有很大的比表面积,同时其表面具有许多氧缺陷,可以实现铜在其表面的高负载,铜在氧化铈量子点表面呈现单原子状态分布,由于铜活性位点孤立,其在电催化二氧化碳还原过程中碳-碳偶联步骤不易发生,减少了乙烯、乙醇、丙醇的副产物的生成;铜单原子活性位点也对电催化二氧化碳还原过程中的一氧化碳中间体有较强的吸附能力,使一氧化碳中间体的深度加氢变得容易,最终使催化剂表现出了很高的甲烷产物选择性。

123.以上实施例的说明只是用来帮助理解发明的原理及方法,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

124.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

125.虽然已参考本发明的特定实施例描述并说明本发明,但是这些描述和说明并不限制本发明。所属领域的技术人员可清晰地理解,在不脱离如由所附权利要求书定义的本发明的真实精神和范围的情况下,可进行各种改变,以使特定情形、材料、物质组成、物质、方法或过程适宜于本技术的目标、精神和范围。所有此类修改都意图在此所附权利要求书的范围内。虽然已参考按特定次序执行的特定操作描述本文中所公开的方法,但应理解,可在不脱离本发明的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本文中特别指示,否则操作的次序和分组并非本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1