一种焊丝镀铜装置、电极板的制备方法和焊丝镀铜方法与流程

1.本发明涉及焊丝生产技术领域,具体涉及一种焊丝镀铜装置、电极板的制备方法和焊丝镀铜方法。

背景技术:

2.焊丝在工业生产中使用量非常大。目前焊丝的加工是用直径较粗的特制金属条经一系列的拉拔制成较细的各种规格的焊丝,为了防锈和提高焊丝的导电性需对焊丝进行镀铜处理。

3.传统对焊丝的镀铜处理,因焊丝属细长状,容易造成质量不稳定,生产效率低且能耗大,因此,目前焊丝行业内,大部分使用化学镀铜的方式进行焊丝表面镀铜。焊丝化学镀铜是将焊丝通过镀铜液,将镀铜液中的铜离子与焊丝表面的铁离子进行置换,使铜离子依附在焊丝表面,形成海绵状铜层,再经过模具挤压形成较为致密的铜层。由于化学镀铜的本质缺陷,焊丝表面的铜层存在孔隙,在一定的湿度,温度下,接触到空气中的水分,导致焊丝表面生锈,从而影响焊丝的使用和焊接质量。

技术实现要素:

4.鉴于以上现有技术的缺点,本发明提供一种焊丝镀铜装置、电极板的制备方法和焊丝镀铜方法,以改善现有化学镀铜结合力差、容易脱铜生锈的问题。

5.为实现上述目的及其它相关目的,本发明提供一种焊丝镀铜装置,包括电源和镀槽,所述镀槽包括第一槽体和第二槽体,所述第一槽体位于所述第二槽体的下方,所述第一槽体内装设有镀液及将所述镀液输送至所述第二槽体内的输送装置,所述第二槽体内间隔安装有多个电极板,第一个所述电极板与所述电源的负极电连接,其余所述电极板与所述电源的正极电连接,与所述电源的正极电连接的电极板上放置有无氧铜块。

6.在本发明一示例中,所述电极板为带有铱钽锡涂层的钛极板。

7.在本发明一示例中,所述第二槽体内间隔设置4~8块电极板,相邻所述电极板间隔50~100mm。

8.本发明另一方面提供一种用于上述镀铜装置的电极板的制备方法,包括以下步骤:提供一钛极板,并将所述钛极板清洗干净;将所述钛极板在刻蚀液中刻蚀出麻纱面;配置铱钽锡盐溶液作为涂镀液;将所述涂镀液均匀涂在刻蚀后的钛极板上。

9.在本发明的一示例中,将所述钛极板在刻蚀液中刻蚀包括:将所述钛极板置于所述刻蚀液中,在70~90℃下,浸泡2~6小时,其中,所述刻蚀液包含草酸10~15wt%,氟化钠5~10wt%,余量为水。

10.在本发明的一示例中,配置铱钽锡盐溶液包括:将5~10g氯铱酸在20~100ml浓盐酸溶解,加入80ml的醇液制得氯铱酸醇溶液;再将25~35ml五氯化钽正丁醇溶液、5~15g四氯化锡加入所述氯铱酸醇溶液中,再加入醇液稀释至1000ml,其中,所述醇液为正丁醇和异丙醇的混合液,所述正丁醇与所述异丙醇的体积比为1:1。

11.在本发明的一示例中,将所述涂镀液均匀涂在刻蚀后的钛极板上包括:先用毛刷蘸取所述涂镀液均匀刷涂在所述钛极板上,风干5~10分钟;再在500~600℃下烘烤5~10分钟;再重复刷涂、风干及烘烤步骤直至所述钛极板上的涂层量达到5~10g/m2;其中,最后一次烘烤时间为1~2小时;待空冷至室温后即制得所述电极板。

12.本发明还提供一种焊丝镀铜方法,该方法采用本发明的焊丝镀铜装置制备而成,当焊丝通过焊丝镀铜装置的镀槽时,电源供电,所述焊丝浸没在镀液中并连接负电荷,所述无氧铜块浸没在镀液中并连接正电荷,所述无氧铜块被所述正电荷电解出的铜离子被吸附到所述焊丝的基体表面,形成致密的铜层。

13.在本发明的一示例中,所述镀液包括所述镀液包括五水硫酸铜、浓硫酸及稳定剂,所述五水硫酸铜的含量为20~40g/l所述浓硫酸的浓度为94~98%,所述浓硫酸的含量为40~60g/l,每添加1kg的五水硫酸铜加入4~5g所述稳定剂。

14.在本发明的一示例中,待镀铜的焊丝的进线速度为0~25m/s,所述焊丝与所述无氧铜块相距5~20mm,电源的电流密度为20~40a/dm2。

15.本发明提供一种焊丝镀铜装置,在镀槽内设置电极板,将第一个电极板与电源的负极电连接,其余电极板与电源的正极电连接,同时,在与电源的正极电连接的电极板上放置无氧铜块。当焊丝镀铜时,将待镀铜的焊丝以一定的速度经过镀槽上方的电极板,无氧铜块经过正极板电解出铜离子被吸附到带负电荷的焊丝基体表面,完成焊丝镀铜。采用本发明的焊丝镀铜装置可实现焊丝的电化学镀铜,所得的铜层致密牢固,防锈能力良好。本发明的焊丝镀铜装置中的电极板采用带有铱钽锡涂层的钛极板,具备良好的导电性,还能增强耐腐蚀性,保证镀铜过程的稳定进行。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

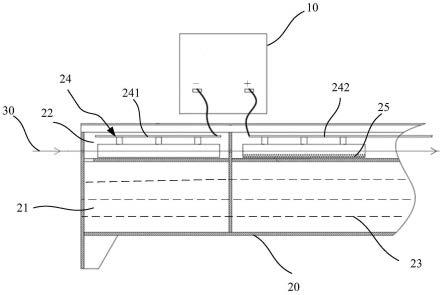

17.图1为本发明焊丝镀铜装置的结构示意图;

18.图2为本发明用于焊丝镀铜装置的电极板的制备方法流程图。

19.元件标号说明

20.10、电源;20、镀槽;21、第一槽体;22、第二槽体;23、镀铜溶液;24、电极板;241、负电极板;242、正电极板;25、无氧铜块;30、焊丝。

具体实施方式

21.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。下列实施例中未注明具体条件的试验方

法,通常按照常规条件,或者按照各制造商所建议的条件。

22.须知,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。本发明所使用的化学试剂皆可通过一般的商业途径购买获得。

23.请参阅图1,本发明提供一种焊丝镀铜装置、电极板的制备方法和镀铜方法,采用本发明的焊丝镀铜装置得到的镀铜致密、光亮,大大改善焊丝的防锈能力及送丝性能。

24.请参阅图1,本发明的焊丝镀铜装置包括电源10和镀槽20,镀槽20包括第一槽体21和第二槽体22,第一槽体21位于第二槽体22的下方,例如第一槽体21与第二槽体22通过一隔板分隔开,第一槽体21的内部填充有镀液23,且第一槽体21的侧壁上安装有将镀液23输送至第二槽体22内的输送装置(图中未示出);第二槽体22内间隔安装有多个电极板24,其中,第一个电极板24与电源10的负极电连接,记为负电极板(阴极)241,其余的电极板24与电源10的正极电连接记为正电极板(阳极)242,并且,正电极板242的上方均放置有无氧铜块25。负电极板241所在的槽体与正电极板242所在的槽体之间由纵向设置的隔板分隔开,纵向设置的隔板上设有供焊丝穿过的通孔。在其他实施例中,正电极板242所在槽体也可以用隔板分隔开,即用隔板将第二槽体22分隔成多个小槽体,每个小槽体中各安装一个电极板24。当焊丝镀铜装置工作时,第一槽体21内的镀液23通过输送装置输送至第二槽体22内并通过输送管分别输送至负电极板241和正电极板242所在的槽体内,焊丝30从第二镀槽22通过并浸没在镀液23中,正电极板242上带正电荷,负电极板241上带有负电荷,正电极板242上的铜粒被电解出铜离子,铜离子游离在镀液23中,焊丝30从负电极板241上方穿过时,通过镀液23与负电极板241导通,当焊丝30从正电极板242上的无氧铜块25上方通过时,铜离子被吸附到焊丝基体表面,形成致密的铜层。

25.在一示例中,输送装置例如包括输送泵(图中未示出),输送泵安装在第一槽体21内,输送泵的输入端与第一槽体21连通,输送泵的输出端通过输送管道与第二槽体22连通,启动输送泵可将第一槽体21内的镀液23输送至第二槽体22内,再通过输送管道将镀液23依次输送至第二槽体22内的各个小槽体。焊丝30通过镀液23与正电极板242和负电极板241形成闭合的回路。

26.请参阅图1,在一实施例中,镀液23包括五水硫酸铜(5h2o

·

cuso4)、浓硫酸(h2so4)及稳定剂,其中,单位体积镀液中五水硫酸铜的含量为20~40g/l,例如可为20g/l、30g/l或者40g/l;浓硫酸的含量为40~60g/l,例如可为40g/l、50g/l或60g/l,浓硫酸为市面购买的浓度为94~98%的浓硫酸,稳定剂依据五水硫酸铜的添加量添加,例如每添加1kg的五水硫酸铜需加入4~5g稳定剂,稳定剂可选用e15稳定剂。

27.请参阅图1,由于镀液为酸性溶液,因此,电极板24不仅需要具有良好的导电性能还需要耐酸性腐蚀。在一实施例中,电极板采用的是带有铱钽锡涂层的钛极板。镀槽10内沿长度方向间隔设置多个电极板24,相邻的两个电极板24之间间隔50~100mm,例如相邻电极板24之间的间距可为50mm、80mm或100mm。电极板24的安装个数可依据镀槽20的尺寸及镀铜速度进行具体设置。例如,镀槽20的长度4~8m,则镀槽20内可设置4~8个电极板24。为使无氧铜块均匀分布在电极板24上,电极板24可设置成筐型结构,筐型结构的上端与电源10的电极电连接,正电极板242的筐型结构的底部均匀铺设有5~15mm厚的无氧铜块25,例如无

氧铜块的厚度可为5mm、10mm或者15mm等,具体可根据实际情况进行选择,且镀铜过程中可根据镀铜的消耗情况随时添加。在其他实施例中,电极板24也可设置成u型结构,u型结构的侧壁与电源10的电极电连接,正电极板242的u型槽底均匀铺设无氧铜块。

28.请参阅图2,本发明焊丝镀铜装置的电极板的制备方法,包括以下步骤:

29.s1、提供一钛极板,并将其清洗干净;

30.s2、将清洗干净的钛极板在刻蚀液中刻蚀出麻纱面;

31.s3、配置铱钽锡盐溶液作为涂镀液;

32.s4、将所述涂镀液均匀涂覆在刻蚀后的钛极板上。

33.其中,步骤s1中的钛极板为纯钛材质,将钛极板置于纯水中,将钛极板表面清洗干净后晾干。由于镀铜液为酸性溶液,纯钛材质具有良好的耐酸性腐蚀,因此,选择钛极板有利于电化学镀铜的稳定进行。

34.步骤s2将清洗干净的钛极板在刻蚀液中刻蚀出麻纱面的目的是将钛极板的表面粗糙化,有利于涂层的涂覆。具体的,配置刻蚀液,将清洗干净的钛极板置于配置好的刻蚀液中,在70~90℃下浸泡2~6小时直至钛极板的表面刻蚀出麻纱面;其中刻蚀液包括10~15wt%的草酸(草酸的质量占刻蚀液总质量的百分数),5~10wt%的氟化钠(氟化钠的质量占刻蚀液总质量的百分数),余量为水。例如,刻蚀液中草酸的含量可以为10wt%、12wt%、15wt%等,氟化钠的含量可以为5wt%、8wt%、10wt%等。刻蚀时可选择电加热的方式或蒸汽加热的方式以使刻蚀液的温度保持在70~90℃,例如刻蚀液的温度保持在70℃、80℃或90℃;刻蚀时间可选择为2小时、4小时或6小时等,以使钛极板表面刻蚀出麻纱面,使后续的涂覆层更加牢固。

35.步骤s3配置铱钽锡盐溶液具体包括:先称取5~10g氯铱酸(h2ircl6·

4h2o),向氯铱酸中加入20~100ml浓盐酸(hcl)使其完全溶解,再加入80ml醇液搅拌均匀即制得氯铱酸醇溶液;量取25~35ml五氯化钽正丁醇溶液,其中,五氯化钽正丁醇溶液纯度为200g/l

±

2,购自华京材料;称取5~15g四氯化锡(sncl4);将配置好的氯铱酸醇溶液、量取的五氯化钽正丁醇溶液及四氯化锡混合搅拌加醇液稀释至1000ml即制得涂镀液。上述的醇液为正丁醇和异丙醇的混合液,正丁醇和异丙醇的体积比为1:1。在一些实施例中,氯铱酸可以称取5g、8g或10g溶解在20ml、60ml、80ml或100ml的浓盐酸中;再加入80ml的醇液;五氯化钽正丁醇的加入量为25ml、30ml或35ml;四氯化锡的加入量可以为5g、10g或15g等。实际使用时,可根据钛极板的面积按照上述组分的含量配置定量的涂镀液。

36.步骤s4、在钛极板上涂覆涂镀液具体包括:用毛刷蘸取配置好的涂镀液均匀刷涂在刻蚀后的钛极板上,直至将钛极板表面涂覆一层,风干5~10分钟;在500~600℃下烘烤固化5~10分钟;再用毛刷蘸取涂镀液再在钛极板上涂覆一层,风干5~10分钟,再在500~600℃下烘烤固化5~10分钟;重复刷涂、风干、烘烤步骤直至钛极板上总涂层达到5~10g/m2;优选的最后一层涂层结束后在500~600℃下烘烤1~2小时。在一些实施例中,风干时间可选择5分钟、7分钟、9分钟或10分钟等,烘烤固化温度可选择500℃、530℃、550℃、580℃或600℃,优选为550℃下烘烤10分钟;最后一层涂层的烘烤时间可选择1小时、1.5小时或2小时。涂覆的工艺参数可根据具体的情况进行选择。

37.请参阅图1,本发明的焊丝镀铜方法是采用本发明的焊丝镀铜装置制备而成,即将待镀铜的焊丝以一定的速度穿过焊丝镀铜装置,在电源供电的情况下,焊丝30通过镀液23

与负电极板241相连使焊丝30的表面带有负电荷,正极板242上的无氧铜块25被电解出铜离子,铜离子游离在镀液23中并在电荷的吸附作用下向带有负电荷的焊丝30移动,游离的铜离子被吸附到焊丝30基体表面,完成焊丝镀铜。由于焊丝30与负极板241连接,使得焊丝基体表面可快速形成电化学沉积的电镀铜层,使基体表面快速形成致密铜层,从而隔绝了酸性镀液与焊丝基体的直接接触,使置换反应完全停止,保证镀铜层具有牢固的结合力。

38.请参阅图1,在一实施例中,焊丝30以0~25m/s的速度穿过焊丝镀铜装置,电源10的电流密度为20~40a/dm2。具体的,焊丝镀铜装置靠近负极板241的一侧设有放线装置(图中未示出),靠近正极板242的一侧设有收线装置(图中未示出),待镀铜的焊丝缠绕在放线装置上,并通过放线装置将缠绕的焊丝依次穿过第二槽体22内的电极板及收线装置,通过放线装置可调节焊丝30的进线速度及焊丝30从正电极板242上方穿过时与无氧铜块25的距离。较佳的,焊丝的进线速度为10~25m/s,焊丝30穿过正电极板242时与无氧铜块的垂直距离为5~20mm。焊丝30的放线装置和收线装置的具体结构可通过本领域的常规技术手段实现,在此不做详述。采用本发明的焊丝镀铜方法得到的焊丝铜膜的密度为2~30g/m2。

39.请参阅图1,本发明的焊丝镀铜方法具体如下:输送装置将第一槽体21内的镀液23输送至第二槽体22,焊丝30通过放线装置被输入至第二槽体22内并浸没在镀液23中,同时,电源分别向正极板242和负极板241输送入正、负电流,电流依次通过正电极板242以及正电极板242所在槽腔内的渡液与焊丝30导通,并由焊丝13通过负电极板241处的渡液与负电极板241导通,构成回路。正电极板242上方的无氧铜块25被电离出铜离子并游离在镀液中,焊丝30与负电极板241导通,焊丝30表面产生负电荷进而将铜离子吸附在焊丝30基体的表面形成致密的铜层。此过程中,镀液中的一个铜离子在阴极得到电子后,阳极便会有一个铜原子变成铜离子进入镀液,在这个过程中仅损耗作为阳极的无氧铜块,镀液23的浓度几乎保持不变。而且,在电流的作用下,焊丝基体表面快速形成致密铜层,可隔绝酸性镀液与基体的直接接触,使置换反应完全停止,保证镀铜层具有牢固的结合力。

40.本发明的焊丝镀铜装置可将电镀与化学镀铜的方式结合,实现焊丝的电化学镀铜,解决化学镀铜结合力差、容易脱铜生锈的问题。采用本发明的焊丝镀铜装置进行焊丝镀铜得到的铜层致密、光亮,同时提高镀铜效率,可广泛应用于高端装备制造等行业。所以,本发明有效克服了现有技术中的一些实际问题从而有很高的利用价值和使用意义。

41.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1