一种晶面可控的ZnO纳米线催化剂的制备方法

一种晶面可控的zno纳米线催化剂的制备方法

技术领域

1.本发明涉及一种晶面可控的zno纳米线催化剂的制备方法,属于新能源纳米材料领域及催化技术领域。

背景技术:

2.人们对化石燃料的过度依赖,导致大量的温室气体(主要是co2)排放到大气中,对生态环境和人类健康造成严重威胁。因此,通过将co2转化为有价值的化学燃料,达到碳中性循环,从而降低co2浓度成为当前研究热点。在各种co2利用技术中,电化学催化还原co2被认为是最有前景的解决方案之一,因为它具有操作方便、电解液可重复使用、可再生能源发电成本低、可行性高等优点。但电化学还原co2的过程中,也面临着严峻的挑战,一方面,co2分子自身非常稳定,所以需要较大负电位来触发这个反应过程,造成co2几乎不可能高选择性地转化成所需的化学物质。另一方面,水溶液电解质中的析氢反应(her)总是在相同的电位范围内发生。氢将作为副产品出现,导致碳基化合物的法拉第效率相对较低。因此,电化学还原co2是否能大规模运用于实际生产,取决于催化剂的开发和设计

3.近年来,研究人员围绕设计高活性和高选择性的co2rr催化剂开展了大量研究工作。其中,贵金属催化剂在co2rr反应中具有较好的稳定性、高的产物选择性,然而贵金属储量有限,价格昂贵,极大地限制了其在工业上大规模的使用。在非贵金属催化剂中,zn基材料在co2还原反应中对co具有不错的活性和选择性等优点,并且其在地壳中含量丰富,价格低廉,具有大规模应用的潜力,是近几年的研究热点。但是过电位高,电流密度低,选择性有待进一步提高等问题限制了zn基材料的实际应用。基于上述考虑,我们通过自主发明高温热解策略合成了一种晶面可控的zno纳米线催化剂,所制备的催化剂在co2还原测试中呈现出优异的电催化性能。

技术实现要素:

4.本发明是为了提供一种工艺简单且成本低廉的方法制备具有高效co2rr性能的zn基催化剂,解决现有zn催化剂本征活性差和产物选择性低等问题。

5.本发明为了实现上述目的采用以下技术方案:

6.一种晶面可控的zno纳米线催化剂的制备方法,包括以下步骤:

7.步骤1、将7.8-8.2g氢氧化钠和9.0-9.3g过硫酸铵溶解在100ml去离子水中,搅拌均匀,标记为溶液a;

8.步骤2、取一块锌箔,用去离子水和无水乙醇反复冲洗,并进行超声处理,除去锌箔表面的杂质;

9.步骤3、将步骤3得到的锌箔放置于溶液a中,置于高压反应釜中,进行水热反应;

10.步骤4、取出反应釜中的锌箔,用去离子水反复冲洗,去除锌箔表面残留的溶液,然后在真空干燥箱中干燥,干燥后在马弗炉中退火,得到锌箔负载zno纳米线;

11.步骤5、将步骤4中得到的锌箔负载zno纳米线在ar氛围下进行退火,调控退火条

件,得到不同晶面比例的zno纳米线催化剂。

12.上述技术方案中:步骤1中过硫酸铵和氢氧化钠的混合溶液必须搅拌至无色透明的溶液。

13.上述技术方案中:步骤3中,水热反应的温度为150℃,反应时间为2h。

14.上述技术方案中:步骤4中,马弗炉设置温度为300℃,退火时间为2h,升温速率为1℃/min。

15.本发明因为采用上述技术方案,因此具备以下有益效果:

16.本发明的优势在于采用高温热解策略,在不破坏zno纳米线的结构的基础上能够有效调控zno的不同晶面的比例。通过不同晶面对co2还原过程中中间体的结合作用不同,调控退火条件,能够调控催化剂的活性和选择性,有效目前zn基催化剂活性低,选择性差的问题。制备方法简单且易操作,适合大规模工业化生产。

附图说明

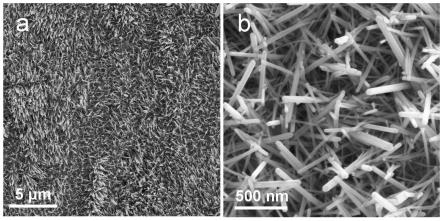

17.图1是实施例1中所获得zno纳米线的sem图;

18.图2是实施例3中所获得zno纳米线的sem图;

19.图3是实施例3中所获得zno纳米线的tem图;

20.图4是实施例1-4中所获得zno纳米线的xrd图谱;

21.图5是实施例1和实施例3中所获得zno纳米线的xps图谱;

22.图6是实施例3中所获得zno纳米线的电化学测试i-t曲线图

23.图7是实施例2、3、4所获得的催化剂的(a)总电流密度折线图(b)相应的co的选择性柱状图。

24.图8为实施例5和实例6中获得样品的总电流密度折线图和相应的co的选择性柱状图。

25.图9是实施例3中所获得zno纳米线的co2还原反应的稳定性测试图。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面结合实施方式和附图,对本发明作进一步地详细描述。

27.本发明公开了一种晶面可控的zno纳米线催化剂的制备方法,首先采用锌箔、氢氧化钠、过硫酸铵通过水热合成,在锌箔上原位生长zno纳米线,然后ar氛围下高温热解,得到不同晶面比例的zno纳米线催化剂,其特征在于,包括以下步骤:

28.步骤1、将7.8-8.2g氢氧化钠和9.0-9.3g过硫酸铵溶解在100ml去离子水中,搅拌均匀,标记为溶液a;

29.步骤2、取一块锌箔,用去离子水和无水乙醇反复冲洗,并进行超声处理,除去锌箔表面的杂质;

30.步骤3、将步骤3得到的锌箔放置于溶液a中,置于高压反应釜中,进行水热反应,水热反应的温度为150℃,反应时间为2h。

31.步骤4、取出反应釜中的锌箔,用去离子水反复冲洗,去除锌箔表面残留的溶液,然后在真空干燥箱中干燥,干燥后在马弗炉中退火,得到锌箔负载zno纳米线,马弗炉设置温

度为300℃,退火时间为2h,升温速率为1℃/min。

32.步骤5、将步骤4中得到的锌箔负载zno纳米线在ar氛围下进行退火,调控退火条件,得到不同晶面比例的zno纳米线催化剂,步骤5中的热处理的温度为300℃,热处理的时间范围分别为2h,6h,10h,升温速率为1℃/min。

33.实施例1

34.一种晶面可控的zno纳米线催化剂,采用水热法制备锌箔上原位生长zno纳米线,包括以下步骤:

35.具体的制备步骤如下:

36.步骤1、将8g氢氧化钠和9.128g过硫酸铵溶解在100ml去离子水中,搅拌均匀至无色透明溶液,标记为溶液a;

37.步骤2、取一块锌箔,用去离子水和无水乙醇反复冲洗,并进行超声处理,除去锌箔表面的杂质;

38.步骤3、将步骤3得到的锌箔放置于溶液a中,置于高压反应釜中,150℃,2h,进行水热反应;

39.步骤4、取出反应釜中的锌箔,用去离子水反复冲洗,去除锌箔表面残留的溶液,然后在真空干燥箱中干燥,干燥后在马弗炉中300℃退火2h,得到锌箔负载zno纳米线;

40.实施例2

41.步骤1、将8g氢氧化钠和9.128g过硫酸铵溶解在100ml去离子水中,搅拌均匀至无色透明溶液,标记为溶液a;

42.步骤2、取一块锌箔,用去离子水和无水乙醇反复冲洗,并进行超声处理,除去锌箔表面的杂质;

43.步骤3、将步骤3得到的锌箔放置于溶液a中,置于高压反应釜中,150℃,2h,进行水热反应;

44.步骤4、取出反应釜中的锌箔,用去离子水反复冲洗,去除锌箔表面残留的溶液,然后在真空干燥箱中干燥,干燥后在马弗炉中300℃退火2h,得到锌箔负载zno纳米线;

45.步骤5、将步骤4中得到的锌箔负载zno纳米线在ar氛围下进行300℃退火2h,得到不同晶面比例的zno纳米线催化剂,与实施例1相比,(002)晶面比例减少,(100)晶面和(101)晶面比例增加。(002,100和101分别是zno不同晶面的晶面指数,是晶面在3个结晶轴上的截距系数的倒数比)

46.实施例3

47.步骤1、将8g氢氧化钠和9.128g过硫酸铵溶解在100ml去离子水中,搅拌均匀至无色透明溶液,标记为溶液a;

48.步骤2、取一块锌箔,用去离子水和无水乙醇反复冲洗,并进行超声处理,除去锌箔表面的杂质;

49.步骤3、将步骤3得到的锌箔放置于溶液a中,置于高压反应釜中,150℃,2h,进行水热反应;

50.步骤4、取出反应釜中的锌箔,用去离子水反复冲洗,去除锌箔表面残留的溶液,然后在真空干燥箱中干燥,干燥后在马弗炉中300℃退火2h,得到锌箔负载zno纳米线;

51.步骤5、将步骤4中得到的锌箔负载zno纳米线在ar氛围下进行300℃退火6h,得到

不同晶面比例的zno纳米线催化剂,与实施例1相比,(002)晶面比例减少,(100)晶面和(101)晶面比例增加。

52.实施例4

53.步骤1、将8g氢氧化钠和9.128g过硫酸铵溶解在100ml去离子水中,搅拌均匀至无色透明溶液,标记为溶液a;

54.步骤2、取一块锌箔,用去离子水和无水乙醇反复冲洗,并进行超声处理,除去锌箔表面的杂质;

55.步骤3、将步骤3得到的锌箔放置于溶液a中,置于高压反应釜中,150℃,2h,进行水热反应;

56.步骤4、取出反应釜中的锌箔,用去离子水反复冲洗,去除锌箔表面残留的溶液,然后在真空干燥箱中干燥,干燥后在马弗炉中300℃退火2h,得到锌箔负载zno纳米线;

57.步骤5、将步骤4中得到的锌箔负载zno纳米线在ar氛围下进行300℃退火10h,得到不同晶面比例的zno纳米线催化剂,与实施例1相比,(002)晶面比例减少,(100)晶面和(101)晶面比例增加。

58.实施例5

59.实施例5的步骤与实施例3中类似,其他反应条件不变,只是步骤5中的热处理温度改为200℃。

60.实施例6

61.实施例6的步骤与实施例3中类似,其他反应条件不变,只是步骤5中的热处理温度改为400℃。

62.图8为实施例5和实例6中获得样品的总电流密度折线图和相应的co的选择性柱状图。电解液为0.5m的khco3溶液。相比于图7中可以看出,与300℃处理得到的样品相比,200℃热处理得到的催化剂电流密度较低,而400℃热处理得到的催化剂co的选择性较差,表明300℃热处理的温度对催化剂是最优的。

63.采用扫描电子显微镜对所获得的zno纳米线催化剂进行形貌表征。

64.图1是实施例1中所获得的zno纳米线的sem图,从图中可以看到zno纳米线均匀地生长在zn箔上,直径约为100nm左右。

65.图2为实施例3中所获得的zno纳米线的sem图,从图2中可以看到热处理后材料依然能保持均匀的纳米线结构。

66.图3为实施例3中所获得zno纳米线的tem图,从图中可以看到纳米线结构,直径约为100nm左右。

67.图4为实施例1-4中所获得zno纳米线的xrd图谱,从图4中可以看到随着热解时间的增加,(002)晶面比例逐渐减少,(100)晶面和(101)晶面比例逐渐增加。

68.图5为实施例1和实施例4中所获得zno纳米线的xps图谱,从图5中可以看到在ar氛围下热解6h后,zn

2+

价态减少,zn0增加,氧空位增加。

69.图6是实施例3中所获得zno纳米线的电化学测试i-t曲线图,在-0.6v至-1.0v(vs.rhe)电位区间进行恒电位电解,从图中可以看出热解后的zno纳米线具有较高的电化学活性,在-1.0v(vs.rhe)下,电流密度能达到30ma/cm-2

。

70.图7为实施例1中图7是实施例2、3、4所获得的催化剂的总电流密度折线图和相应

的co的选择性柱状图。不同的晶面与co2还原过程中关键中间体cooh*和co*的结合能不同,因此调控晶面比例,能够优化电化学催化活性,进一步的性能测试发现:实施案例3中所得到的zno纳米线的co选择性最高,在-0.8(vs.rhe)下。co的法拉第效率能够达到92%。

71.图8为实施例5和实例6中获得样品的总电流密度折线图和相应的co的选择性柱状图。

72.图9为实施例3中所获得zno纳米线催化剂在0.1m的khco3溶液中的循环稳定性测试曲线图。结果显示:所制备的zno纳米线催化剂经过20小时的长循环稳定性测试,依然能保持较高的电流密度和法拉第效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1