一种炭黑@多巴胺电催化剂的制备方法及其应用

1.本发明涉及纳米材料技术领域,具体涉及一种炭黑@多巴胺电催化剂的制备方法。

背景技术:

2.过氧化氢(h2o2)是一种重要的化学物质,在工业、医药和环境保护等方面有着广泛的应用。由于h2o2具有很强的氧化特性,被认为是一种很有前途的水处理候选者,并且可以用于消毒,造纸漂白,电子器件表面处理等多个领域,h2o2可作为有潜力的能量载体,市场增长强劲,预计将在2027年达到21亿美元。目前的h2o2合成完全依赖于高耗能高污染的蒽醌法,即通过蒽醌与氢气(h2)氢化,然后在有机溶剂中被氧气(o2)氧化间接生成的,这是一个多步骤的过程,需要大量的能量输入,同时伴有大量的有机废物的产生既不经济也不环保,生产步骤繁杂,生产原料需要用到氢气,消耗大量化石能源,产出h2o2杂质多。此外,该方法产生的h2o2浓度高(高达70wt%),而高浓度双氧水作为一种危险化学品,会对运输过程产生潜在的安全问题,且与只需要低浓度h2o2的最终用户需求不匹配。(h.sheng,a.n.janes,r.d.ross,d.kaiman,j.huang,b.song,j.schmidt and s.jin,energyenviron.sci.,2020,13,4189

–

4203;s.yang,a.verdaguer-casadevall,l.arnarson,l.silvioli,v.colic,r.frydendal,j.rossmeisl,i.chorkendorffandi.e.l.stephens,acs catal.,2018,8,4064

–

4081.)

3.另一种方法就是氢气和氧气直接合成。该路径可以提供连续的h2o2生产模式,并实现分散生产。但是对h2o2的选择性和h2o2的产率通常很低,而且其成本十分高昂。此外,与氢气和氧气混合过程中存在的爆炸风险进一步阻碍了该工艺的实际应用。为此,在需求端附近以安全高效的方式生产h2o2是非常受欢迎的。

4.基于上述原因,通过两电子氧还原的电化学策略来原位生产h2o2成为了目前最受关注的途径。相较于间接蒽醌法和直接合成法,电化学合成法可以解决蒽醌法生产工艺复杂、高能耗高污染的缺点,同时通过简单的催化剂合成方法及可在原位生产双氧水降低h2o2的合成、存储和运输成本。该方法工艺条件温和,且无需使用氢气,因此在使用廉价的可再生电力下能极大地降低成本和能源消耗。但是电化学合成方法必须要有选择地避免竞争性的四电子还原形成水路线,且需要设计更稳定高效的催化剂载体。近年来,大量研究人员致力于设计高效的h2o2电化学合成催化剂并取得了一定进展,但由于目前制备的金属基催化剂通常具有低选择性、低耐久性和易受气体中毒影响和不利环境影响,再加上贵金属的高成本和稀缺性,阻碍了金属基催化剂实现可再生能源技术的大规模商业化。因此,采用低成本但高效的替代品取代金属基催化剂是非常可取的,进一步开发高选择性高稳定性生产h2o2电催化剂具有重要意义。

5.在众多氧还原催化剂中,碳基纳米材料因其廉价易得、高导电性和优异的化学稳定性,成为最具发展潜力的电催化材料。与贵金属材料相比,其在两电子氧还原方面表现出更小的过电位,同时保持较高的选择性,可与贵金属基电催化剂(如铂(pt)-汞(hg),钯(pd)-金(au)相媲美,甚至优于后者。基于此,我们独创性地开发了一种碳基纳米电催化合

成策略,用于高选择性,高活性高稳定性电化学产双氧水。

技术实现要素:

6.最近研究人员在开发低成本、高效和原位生成的h2o2生产工艺方面产生了一定进展。研究表明,基于电化学氧还原反应(orr)的合成方法是商业生产h2o2的一种有价值的替代方法,为了改善现有电化学方法稳定性较差及双氧水选择性较低的不足,本发明提供一种用于电催化产双氧水的炭黑@多巴胺电催化剂制备方法,该制备方法通过一步合成制备得到了高选择性、高活性和高稳定性的炭黑@多巴胺无机-有机复合体系电催化剂。

7.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

8.一种炭黑@多巴胺电催化剂的制备方法,其特征在于,包括以下步骤:

9.s1:选取盐酸多巴胺和氨水溶解在1-10ml去离子水中并搅拌作为溶液a;

10.s2:选取炭黑溶解在50-100ml去离子水中作为溶液b;

11.s3:将溶液a和溶液b快速混合,得到黑色悬浮液;

12.s4:将反应所得物质经过a处理后得到炭黑@多巴胺;

13.s5:将所得炭黑@多巴胺加入硝酸;

14.s6:将反应所得物质经过b处理后得到炭黑@多巴胺电催化剂;

15.进一步的,所述步骤s1中的盐酸多巴胺用量为10ml,氨水用量为5ml;所述盐酸多巴胺浓度为2.5-3mol/l,所述氨水浓度为9.52-11.11mol/l;

16.进一步的,所述步骤s2中的炭黑用量为150ml,所述炭黑浓度为8.3mol/l;

17.进一步的,所述步骤s4中的a处理包括如下子步骤:

18.s4.1:将黑色悬浮液均匀搅拌30-50h;

19.s4.2:进行多次离心、洗涤;(离心转速4000rpm、洗涤溶剂去离子水)

20.s4.3:将所得物质于干燥箱中以60℃-80℃干燥;

21.进一步的,所述步骤s5中的硝酸用量为100ml,所述硝酸浓度为15.18mol/l

22.进一步的,所述步骤s6中的b处理包括如下子步骤:

23.s6.1:于60℃-150℃下加热并搅拌8-24h;

24.s6.2:冷却至室温;

25.s6.3:收集得到黑色固体放置于60℃干燥箱中;

26.s6.4:以80℃下完全干燥;

27.进一步的,提出了一种炭黑@多巴胺电催化剂在制备h2o2中的应用。

28.有益效果

29.本发明证明了一个简单的多巴胺聚合/包覆-热解策略,以廉价的炭黑前驱体和良好的制备条件合成炭黑@多巴胺电催化剂;利用一步反应及酸蚀刻的方法获得了炭黑@多巴胺电催化剂,该催化剂因酸对其活性位点的蚀刻,orr活性强烈依赖于阴极碳材料的结构、化学和传质特性;与现有技术相比,本发明优点及积极效果如下:

30.1、在碱性介质中的2e-orr产h2o2的反应中,pda的修饰显著降低了过电位,由步骤s6实现;

31.2、提高了对h2o2的选择性,可应用于电催化氧气还原为过氧化氢反应中h2o2选择性在99%以上,呈现出优异的电化学性能和稳定性;

32.3、提高了h2o2产率,可达到3400mmol gcat-1

h-1

,是碱性介质中2e-orr反应中效果最好的催化剂之一,其性能与商用pt/c催化剂更好,在碱性介质中具有优异的耐用性,可达到100h的稳定性;

33.4、在碱性介质中,鉴于炭黑@多巴胺电催化剂优异的催化性能和价格低廉,该研究为许多分散应用的可持续和安全生产h2o2铺平了道路,由步骤s1实现。

34.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

35.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

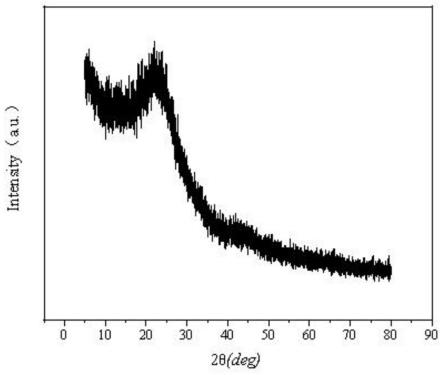

36.图1为本发明的炭黑@多巴胺的xrd的示意图;

37.图2为本发明中的炭黑@多巴胺的tem的示意图;

38.图3为本发明中的炭黑@多巴胺的电化学活性的示意图;

39.图4为本发明中的炭黑@多巴胺的双氧水选择性的示意图;

40.图5为本发明中的炭黑@多巴胺的电化学活性对照实验的示意图;

41.图6为本发明中的炭黑@多巴胺对照实验双氧水选择性示意图;

42.图7为本发明中的炭黑@多巴胺的双氧水稳定性的示意图;

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

44.实施例1

45.一种炭黑@多巴胺电催化剂的制备方法,包括如下步骤:

46.将炭黑溶解在100ml去离子水中,为多巴胺提供弱碱性环境之后得到黑色悬浮液。将反应后的物质搅拌50小时后,多次离心、洗涤,并将所得黑色物质在80℃干燥箱中干燥即可。将上述所得物质加入硝酸中,反应24h-36h,将收集到的物质放置在干燥箱中,直至完全干燥。

47.所述炭黑@多巴胺的合成中,改变炭黑@多巴胺的量可以获得不同比例的电催化剂。图5为不同用量炭黑@多巴胺制得的电催化剂的对比,最佳用量炭黑及多巴胺比例1:1,原位生产碱性条件下的双氧水可用作造纸工艺中的漂白,棉织物的漂白剂,还原染料染色后的发色。以及用于生产金属盐类或其他化合物时除去铁及其他重金属。

48.由图1可知,在炭黑@多巴胺电催化剂中,多巴胺均匀有序的包覆在炭黑骨架上,增大了催化剂的比表面积,利于电催化反应的进行。

49.实施例2

50.炭黑@多巴胺电催化剂的活性评估

51.对实施例1制备得到的高活性和高稳定性的炭黑@多巴胺电催化剂进行旋转环盘

电极的活性测试;

52.实验条件如下:采用转速1600-2000rpm,电解液为一定浓度的碱性溶液,反应器为五口电解池,在旋转环盘电极装置进行电催化性能评价。

53.电催化反应前,将催化剂涂覆在电极上。催化反应开始,在一定的电压加持下,以电催化反应过程中的电流密度为评价指标,测试结果如图3所示,炭黑@多巴胺电催化剂的活性较高,且选择性较好,法拉第效率可达到99%,具有良好的2e-orr性能。图7为h型电解池中炭黑@多巴胺电催化剂的电化学耐久性实验,该催化剂双氧水累积浓度可达到3400mmol g

cat-1

h-1

。

54.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1