一种镁合金表面超低能耗、高耐蚀微弧氧化涂层的制备方法

本发明涉及轻金属表面处理,具体涉及一种镁合金表面超低能耗、高耐蚀微弧氧化涂层的制备方法。

背景技术:

1、镁合金作为非常重要的轻金属材料,具有密度低、阻尼效应好、比强度高等优良特性,被广泛应用于航空航天、汽车以及现代生物医疗等领域。世界上许多国家都认识到轻合金材料的重要性,相继对其进行研究开发,并得到了实际应用。但由于镁合金耐蚀差,又使其应用受到了限制。因此,有必要对其表面进行处理,以拓宽其应用范围。

2、目前,微弧氧化(plasma electrolytic oxidation或micro-arc oxidation)是一种在金属表面原位生长陶瓷性氧化膜的制备技术,是现阶段提高镁合金等有色金属的耐腐蚀性能最为有效的手段之一。它是一种在热化学、等离子体化学和电化学共同作用下,采用较高电压,将工作区域由普通阳极氧化的法拉第区引入到高压放电区,进而在金属表面原位生长陶瓷性氧化膜的技术。微弧氧化技术具有硬度高、耐蚀性好、材料适应性广等诸多优点,但是却存在高能耗的缺点,导致生产成本高,降低技术的适应范围。由于微弧氧化技术是在高电压、高电流密度下进行,当处理大型工件时,对氧化电源的功率和稳定性提出更高的要求。此外,由于微弧氧化过程中伴随着大量的热量散出,导致对大功率制冷设备的要求,这些都加大设备成本。因此,实现镁合金微弧氧化低能耗是推动其在多领域发展的关键。

3、目前,学者在镁合金低能耗微弧氧化技术的研究主要集中在电解配方的优化,降低氧化电压。哈尔滨工业大学王晓波(王晓波.低能耗镁合金微弧氧化电解液设计及添加剂作用机制研究[d].哈尔滨工业大学,2012.)开发出一种低能耗镁合金微弧氧化电解液配方,电解液添加naf、na2co3、(napo3)6添加剂,降低了镁合金微弧氧化电压,从而降低了单位能耗。陈飞等在专利中(一种镁合金表面低能耗微弧氧化方法cn 112144090 a)报道通过电解液组分优化将微弧氧化电压工作电压从300v以上降低至180v以下,从而显著降低了微弧氧化的能耗。然而,在实践中,微弧氧化电解液组分的调整虽然降低了能耗,往往也降低了膜层的耐腐蚀性能,导致无法满足耐蚀性等应用要求。因此,急需一种镁合金表面超低能耗、高耐蚀微弧氧化涂层的制备方法,降低镁合金表面微弧氧化的加工成本,同时使微弧氧化涂层具备优异的耐腐蚀性能。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种镁合金表面超低能耗、高耐蚀微弧氧化涂层的制备方法。该方法一方面通过电解液组分优化,使微弧氧化过程中所需要的电压电流降低,比普通微弧氧化能量更低,进而使等离子体在较低的温度放电,微弧氧化膜生长过程中晶粒不至于过度的长大;另一方面,通过有序调控变频方波脉冲外控电参数,对微弧氧化放电阻抗进行有效匹配,最大限度满足等离子放电均匀性的前提下,提高能量转化效率,从而在降低能耗的同时,避免等离子体过度放电所产生的微观缺陷,从而提高对镁合金基体的防护性能。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种镁合金表面超低能耗、高耐蚀微弧氧化涂层的制备方法,该方法包括如下步骤:

4、(1)对镁合金基体表面进行前处理:所述前处理为依次进行的打磨、抛光、除油和酸洗除锈过程;

5、(2)配制镁合金低能耗微弧氧化电解液;

6、(3)将经前处理过的镁合金放入配制好的电解液中,采用新型有序调控变频方波脉冲外控电参数,在镁合金基体表面制备致密均匀的微弧氧化陶瓷膜。

7、上述步骤(1)中,所述除油为碱性除油或有机溶剂超声波除油;碱性除油用的除油液组成为:氢氧化钠20g/l、磷酸钠30g/l、碳酸钠10g/l、op-10 1ml/l、其余为水,除油温度70~80℃,除油时间3~5min;所述有机溶剂超声波除油是在超声波辅助作用下采用有机溶剂除油,有机溶剂采用无水乙醇或无水丙酮。

8、上述步骤(1)中,所述酸洗除锈中用的酸洗液为浓度10vol%的硝酸,在室温条件下处理30s。

9、所述镁合金低能耗微弧氧化电解液组成如下:

10、主成膜剂:选择磷酸钠10~50g/l、六偏磷酸钠5~30g/l、多聚磷酸钠3~50g/l和硅酸钠2~50g/l其中的一种或几种;

11、电导率调节剂:选择氟化钠1~10g/l、氟化钾1~15g/l、氟化铵1~15g/l、氟化氢铵1~15g/l、碳酸钠5~30g/l和碳酸氢钠5~30g/l中的一种或几种;

12、放电调节剂:选择乙二胺四乙酸二钠1~10g/l、氨三乙酸钠1~10g/l和二乙烯三胺五羧酸盐1~5g/l中的一种或几种;

13、表面钝化剂:选择乌洛托品0.1~5g/l、苯丙氨酸0.1~3g/l、苏氨酸0.1~3g/l、海藻酸钠0.1~5g/l、四硼酸钠0.1~5g/l、偏硼酸钠0.1~5g/l和高硼酸钠0.1~5g/l中的一种或几种;

14、ph调节剂:选择氢氧化钠1~10g/l、氢氧化钾1~10g/l、三乙烯四胺2~50g/l和三乙醇胺2~50g/l中的一种或多种;

15、水:余量。

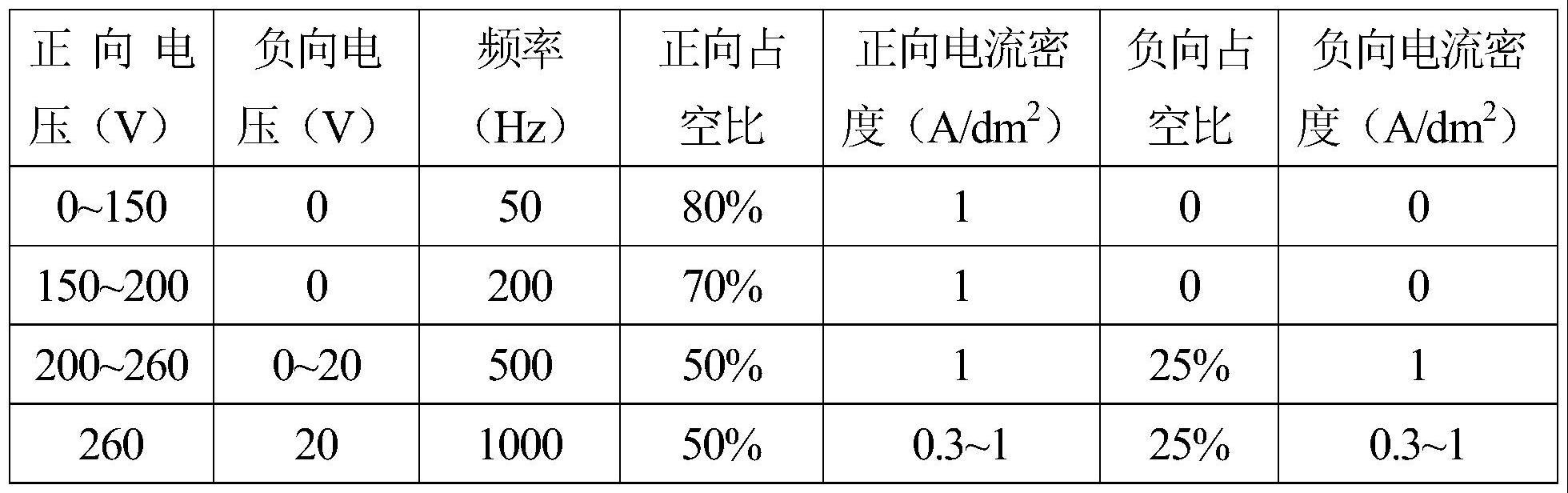

16、上述步骤(3)中,所述新型有序调控变频方波脉冲外控电参数控制过程如下:

17、微弧氧化过程中,在达到最终电压前按照恒流控制,达到最终电压后按照恒压控制;随着氧化电压升高,脉冲频率逐渐提高,正向占空比不变或逐渐降低,负向占空比不变或者逐渐提升;其中脉冲频率为100~1000hz,最终正向电压200~400v,最终负向电压10~50v,正向占空比50~80%,负向占空比10%~40%,剩余为死区;电流密度0.3~1a/dm2,氧化时间为5~90min;氧化过程中溶液温度控制在10~50℃之内。

18、本发明方法在镁合金基体表面制备的微弧氧化陶瓷涂层如下:

19、氧化膜厚度为5~50μm,该氧化膜为均匀陶瓷膜,孔隙率为5%~10%,耐中性盐雾时间为96~1000h。

20、所述镁合金基体为az31、az91、az80、zk61、mb2、mb8、mb15、zm5、zm6或纯镁合金等。

21、本发明的优点和效果如下:

22、1、本发明中的镁合金表面超低能耗、高耐蚀性能微弧氧化涂层的制备方法,核心创造为低能耗微弧氧化电解液和有序调控变频方波脉冲外控电参数控制方法,一方面通过电解液组分优化,降低微弧氧化工作电流、电压,降低氧化能耗,另一方面,通过有序调控变频方波脉冲外控电参数,使微弧氧化的放电阻抗与输入阻抗实现尽可能的匹配,提高能量转化效率和膜层微观结构均匀性,从而提高膜层性能。

23、2、本发明所设计的低能耗微弧氧化电解液,对主成膜剂、电导率调节剂、放电调节剂、表面钝化剂、ph调节剂进行了系统地实验和筛选,明确了各类溶液组分的作用和选用方案,不仅有效降低微弧氧化的能耗,而且所制备的微弧氧化涂层具有优异的耐蚀性能,可以满足az31,az91、az80、zk61、mb2、mb8、mb15、zm5、zm6等多种镁合金表面的应用需求。

24、3、本发明中有序调控变频方波脉冲外控电参数控制方法,随着氧化电压升高,脉冲频率逐渐提高,正向占空比不变或逐渐降低,负向占空比不变或者逐渐提升。相比传统微弧氧化固定频率或者占空比的外控方法,该方法通过控制氧化过程中脉冲频率和占空比,使微弧氧化的放电阻抗与输入阻抗相匹配,降低氧化过程中的极化对能量的损耗,提升能量转化效率,同时最大限度地提高等离子体放电均匀性,避免等离子火花集中喷发,造成氧化膜局部微观孔洞、大裂纹等缺陷的出现,从而提高膜层的耐腐蚀性能。

- 还没有人留言评论。精彩留言会获得点赞!