激光-电化学沉积制备耐磨金属表面的方法及系统

本发明属于金属材料表面改性,涉及到一种激光-电化学沉积制备耐磨金属表面的方法及系统。

背景技术:

1、现代金属材料由于具有优良的使用性能和加工性能,在现代工业中是非常重要和应用最多的一类物质,应用于机械仪表、交通行业、信息通讯等诸多领域。但在某些工况下会出现明显的腐蚀和磨损失效等问题,减短构件的实际使用寿命,大大限制金属材料的应用前景。为了提高金属材料的强度、硬度、刚性、耐磨性等性能,一般需要对金属表面进行改性及强化。常见的表面涂层制备方法有电化学沉积、热喷涂、化学转化涂层等,其中电化学沉积技术具有工艺成熟、可控性好等优点。但同样也存在结合力不足的问题,所以须引入预处理工艺。

2、激光直接表面织构技术可在金属表面刻蚀出高精度的纹理图案,并且由此改变金属耐磨性、粘结性以及湿润性等表面性能。激光织构预处理工艺,具有加工迅速、控制精准、低消耗、无接触式加工、不损伤材料本体等优势,并且可以大大增加涂层与金属表面的接触面积从而增强结合强度。但纳秒级脉冲激光刻蚀金属技术,在刻蚀时会引起热效应,进而造成等离子体被吸收、熔融颗粒堆积在表面以及形成热影响区等缺陷,进一步会导致加工精度受影响。

技术实现思路

1、本发明的目的在于提供一种激光-电化学沉积制备耐磨金属表面的系统及方法,从而实现增强金属表面耐磨性、粘结性能与技术成本控制的平衡。

2、为实现上述发明目的,本发明采取的技术方案为:一种激光-电化学沉积制备耐磨金属表面的方法,包括以下步骤,步骤一:搭建纳秒脉冲激光刻蚀、超声清洗、电化学沉积连续加工系统;步骤二:利用纳秒脉冲激光刻蚀方法,在待加工材料基板上进行刻蚀,加工出所需的微米级阵列纹理结构,纹理化的图案是可以通过程序控制的任意形状;步骤三:利用超声清洗方法,去除纳秒脉冲激光刻蚀过程中产生的熔融颗粒和熔渣;步骤四:利用浸蚀方法,对步骤三超声清洗后的微米级阵列纹理结构表面进行活化处理,再度去除表面氧化膜以及提高微米结构表面活性,增强后续电化学步骤中镀层与微米结构的结合强度;步骤五:利用电化学沉积方法,在步骤四活化后的微米结构表面沉积形成具有高耐磨性涂层。

3、上述方案中,所述步骤二中的纳秒脉冲激光刻蚀纹理化图案为条状或网状,加工条状阵列时,扫描速度100~1000mm/s,扫描间距10~100μm,脉冲宽度100~200ns,扫描次数1~20次;加工网状阵列时,扫描速度100~1000mm/s,扫描间距10~100μm,脉冲宽度100~200ns,扫描次数1~20次。

4、上述方案中,所述步骤三中的超声清洗方法,将激光刻蚀后的表面至于乙醇溶液中,并超声清洗600s,清洗后的基板用去离子水冲洗后干燥。

5、上述方案中,所述步骤四中的浸蚀处理,所述的浸蚀溶液质量分数为10wt%hcl,时间为40s,浸蚀后的基板需用大量去离子水冲洗,以达到清洗表面的效果。

6、上述方案中,所述步骤五中的电化学沉积过程,将浸蚀清洗后的基板作阴极、镍板(ni)作阳极,沉积液为硫酸镍(niso4.6h2o)、氯化镍(nicl2.6h2o)和硼酸(h3bo3)水溶液,用摩尔浓度为1mol/l的稀硫酸调节沉积液ph值范围为3.5-4.5,温度控制在55-65℃,然后在电流密度50-200ma/cm2条件下沉积300-1800s,沉积出厚度50-200μm的镀镍层,硫酸镍(niso4.6h2o)、氯化镍(nicl2.6h2o)和硼酸(h3bo3)的参数为:240g/l niso4.6h2o,20g/lnicl2.6h2o,20g/l h3bo3。

7、上述方案中,所述步骤五中的电化学沉积过程,溶液温度控制为60℃,电流密度控制为100ma/cm2,沉积时间为900s。

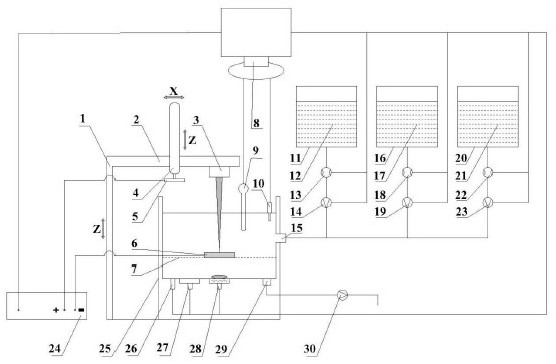

8、本发明还提供了一种激光-电化学沉积制备耐磨金属表面的系统,包括纳秒脉冲激光刻蚀系统、超声清洗系统和电化学沉积系统;所述纳秒脉冲激光刻蚀系统包括可调立柱、激光器和x-y扫描振镜;通过所述可调立柱沿z轴移动调整激光焦点;所述激光器发出的激光束经x-y扫描振镜辐照在基板上;所述超声清洗系统包括超声清洗装置、反应容器、第一容器、清洗溶液、第一流量控制器、第一电泵、干燥系统;所述反应容器的器壁上连接有进水口、出水口,所述进水口处连接有进水管,所述进水管上安装第一流量控制器以及第一电泵,第一容器通过第一流量控制器以及第一电泵连接进水口;所述电化学沉积系统包括可调脉冲电源、反应容器、x-z轴工作台、镍块、基板、隔板、干燥系统、搅拌系统、第二容器、浸蚀溶液、第二流量控制器、第二电泵、第三容器、电沉积溶液、第三流量控制器、第三电泵;所述镍块可由所述x-z轴工作台设置在经超声清洗后的基板的正上方;所述反应容器的器壁上连接有进水口、出水口、干燥系统、搅拌系统;所述第二容器中的浸蚀溶液由水管连接,并在水管上安装第二流量控制器以及第二电泵,并连接至进水口;所述第三容器中的电沉积溶液由水管连接,并在水管上安装第三流量控制器以及第三电泵,并连接至进水口;所述可调脉冲电源正极连接镍块,负极连接经超声清洗后的基板。

9、上述方案中,所述可调立柱、激光器和x-y扫描振镜、温度传感器、加热系统、第一流量控制器、第一电泵、第二流量控制器、第二电泵、第三流量控制器、第三电泵、可调脉冲电源、干燥系统、超声清洗装置、搅拌系统、第四电泵均与计算机电相连。

10、上述方案中,所述反应容器内的搅拌系统上方设有隔板,所述隔板表面开设有若干个通孔;所述基板通过夹具放置在隔板上。

11、本发明的有益效果:(1)利用纳秒脉冲激光刻蚀结合电化学沉积的方法,能够显著增强金属表面耐磨性、粘结性能。(2)经激光刻蚀后微米阵列结构分布均匀、形状可控,电化学沉积的镀层致密且均匀分布在微米阵列结构表面。(3)镀层表面沟槽用于储存润滑油或磨损颗粒,能够显著降低金属表面磨损率。(4)对比现有技术,本发明提供的制备耐磨金属表面的方法,可清除表面污染的氧化层从而减少金属表面处理工艺,经激光刻蚀后微米阵列结构分布均匀可显著提高表面积,进而改善与表面的机械联锁。

技术特征:

1.一种激光-电化学沉积制备耐磨金属表面的方法,其特征在于,包括以下步骤,

2.根据权利要求1所述的激光-电化学沉积制备耐磨金属表面的方法,其特征在于,所述步骤二中的纳秒脉冲激光刻蚀纹理化图案为条状或网状,加工条状阵列时,扫描速度100~1000mm/s,扫描间距10~100μm,脉冲宽度100~200ns,扫描次数1~20次;加工网状阵列时,扫描速度100~1000mm/s,扫描间距10~100μm,脉冲宽度100~200ns,扫描次数1~20次。

3.根据权利要求1所述的激光-电化学沉积制备耐磨金属表面的方法,其特征在于,所述步骤三中的超声清洗方法,将激光刻蚀后的表面至于乙醇溶液中,并超声清洗600s,清洗后的基板用去离子水冲洗后干燥。

4.根据权利要求1所述的激光-电化学沉积制备耐磨金属表面的方法,其特征在于,所述步骤四中的浸蚀处理,所述的浸蚀溶液质量分数为10wt%hcl,时间为40s,浸蚀后的基板需用大量去离子水冲洗,以达到清洗表面的效果。

5.根据权利要求1所述的激光-电化学沉积制备耐磨金属表面的方法,其特征在于,所述步骤五中的电化学沉积过程,将浸蚀清洗后的基板作阴极、镍板(ni)作阳极,沉积液为硫酸镍(niso4.6h2o)、氯化镍(nicl2.6h2o)和硼酸(h3bo3)水溶液,用摩尔浓度为1mol/l的稀硫酸调节沉积液ph值范围为3.5-4.5,温度控制在55-65℃,然后在电流密度50-200ma/cm2条件下沉积300-1800s,沉积出厚度50-200μm的镀镍层,硫酸镍(niso4.6h2o)、氯化镍(nicl2.6h2o)和硼酸(h3bo3)的参数为:240g/l niso4.6h2o,20g/l nicl2.6h2o,20g/lh3bo3。

6.根据权利要求1所述的激光-电化学沉积制备耐磨金属表面的方法,其特征在于,所述步骤五中的电化学沉积过程,溶液温度控制为60℃,电流密度控制为100ma/cm2,沉积时间为900s。

7.一种激光-电化学沉积制备耐磨金属表面的系统,其特征在于,包括纳秒脉冲激光刻蚀系统、超声清洗系统和电化学沉积系统;

8.根据权利要求7所述的一种激光-电化学沉积制备耐磨金属表面的系统,其特征在于,所述可调立柱1、激光器2和x-y扫描振镜3、温度传感器9、加热系统10、第一流量控制器13、第一电泵14、第二流量控制器18、第二电泵19、第三流量控制器22、第三电泵23、可调脉冲电源24、干燥系统26、超声清洗装置27、搅拌系统28、第四电泵30均与计算机8电相连。

9.根据权利要求8所述的一种激光-电化学沉积制备耐磨金属表面的系统,其特征在于,所述反应容器(25)内的搅拌系统(28)上方设有隔板(7),所述隔板表面开设有若干个通孔;所述基板(6)通过夹具放置在隔板上。

技术总结

本发明涉及一种激光‑电化学沉积制备耐磨金属表面的方法和装置,该方法首先进行激光烧蚀,在金属表面构筑条状或网状阵列结构,随后表面活化后进行电化学沉积,在微米结构表面沉积形成具有高耐磨性涂层。系统包括纳秒脉冲激光刻蚀系统、超声清洗系统和电化学沉积系统。本发明提供的制备耐磨金属表面的方法,可清除表面污染的氧化层从而减少金属表面处理工艺,经激光刻蚀后微米阵列结构分布均匀可显著提高表面积,进而改善与表面的机械联锁。

技术研发人员:任旭东,杨达,刘怀乐,周王凡,陈健,唐亮,罗忠森,吴越,万文彬

受保护的技术使用者:江苏大学

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!