一种钽基扩散键合复合膜层及其制备方法

本发明属于复合膜层领域,尤其是一种钽基扩散键合复合膜层及其制备方法。

背景技术:

1、钽金属因其高熔点、高密度、高强度、良好的延展性和良好的生物相容性等特点,在化学、电子、医疗、航空航天等领域得到广泛应用。目前,常见的提高钽金属耐磨和抗腐蚀性的方法是在其表面制备一层防护性膜层,电沉积技术是常用制备防护性膜层的方法之一,即在钽金属表面通过电化学反应将膜层中的金属离子沉积形成膜层,然而,由于钽金属本身化学惰性和表面致密ta2o5氧化膜的存在,以及电镀添加剂给镀层引入的内应力,使得钽金属难以直接电沉积致密且结合力良好的镀层。常见的镀铜层因铜钽原子之间过大的热膨胀系数、异质复合材料的应变协调等问题,热扩散过程中容易产生缺陷和应力集中,使得截面形状发生畸变,导致后续加工中产生裂纹甚至膜层失效。同时,在热扩散过程中,高温使kirkendall效应变得显著,即不同金属原子在晶格中扩散速率不同导致元素的不均匀分布,在界面形成孔洞或空隙,进而影响膜层的性能和质量。基于以上原因,很难获得结合力良好、性能优异的致密结构,这也限制了钽金属在某些领域的应用。

技术实现思路

1、本发明提供了一种在金属钽表面制备扩散键合复合膜层的方法,该方法采用有机溶剂预清洗、化学除油、活化的方法对样品进行电沉积前处理,通过电沉积添加剂来相互配合降低膜层的总体应力水平,最后通过热处理获得膜层、基体、扩散固溶体、金属间化合物交替分布的扩散键合结构复合膜层。本发明的目的在于解决金属钽因化学惰性和表面致密ta2o5氧化膜的存在,导致难以获得结合力良好的电沉积层的问题,通过电沉积前处理、电解液调控和高温热扩散获得结合力良好、无内应力或低内应力、性能优异的复合结构膜层,以及克服热处理时因kirkendall效应,cu/ni/ta结构中界面原子间进行不平衡热扩散而产生大量空位缺陷,造成膜层界面缺陷和性能降低的缺点。

2、本发明第一方面提供一种钽基扩散键合复合膜层的制备方法,包括以下步骤:

3、1)对钽金属基体进行前处理,清洗后进行活化处理;

4、2)以钽金属为基体,采用脉冲电沉积法,在钽基体上沉积ni中间层;

5、3)之后进行第一次真空热扩散;

6、第一次真空热扩散的工艺为:压力1×10-2pa以下,由室温升温至800~900℃,保温20~40min;

7、4)之后在钽基体上采用脉冲电沉积法,沉积cu层,形成cu/ni/ta复合结构膜层;

8、5)将所述cu/ni/ta复合结构膜层进行第二次真空热扩散,得到钽基的扩散键合复合膜层;

9、所述第二次真空热扩散工艺为:压力1×10-2pa以下,由室温升温至400-500℃,保温30-60min,之后由400-500℃升温至800-900℃,保温30-60min,保温结束后,炉冷至室温。

10、进一步的,步骤(2)具体为:

11、将所述钽金属基体浸入ni电沉积液中进行脉冲电沉积;

12、脉冲电沉积工艺参数为:电流密度1~2.5a/dm2,占空比40%~60%,沉积时间5~10min,沉积温度40~60℃,搅拌速率200~500r min-1;

13、所述ni电沉积液的组分为:200~250g l-1niso4·6h2o、20~40g l-1nicl2·6h2o、30~50g l-1h3bo3、50~100g l-1na3c6h5o7·2h2o、0.1~0.2g l-1ch3(ch2)11oso3na、0.5~1.5g l-1ycl。

14、进一步的,步骤(4)具体为:

15、将步骤(3)得到的钽金属基体浸入cu电沉积液中,进行脉冲电沉积;

16、cu电沉积液的组分为:180~240g l-1cuso4·5h2o,30~80g l-1h2so4;

17、脉冲电沉积工艺参数为:电流密度0.1~0.3a/dm2,占空比30%~70%,沉积时间10~20min,沉积温度为室温。

18、进一步的,步骤(3)中升温速度为4~6℃/min。

19、进一步的,步骤(1)中,对钽金属基体进行前处理具体为:

20、采用乙醇,室温下超声清洗;

21、之后进行除油清洗,

22、之后以氢氟酸、浓硝酸、去离子水体积比为(10~20):1:20混合溶液为活化液,室温下活化10~30s,完成活化处理。

23、本发明第二方面提供一种钽基扩散键合复合膜层,根据上述的制备方法制备得到。

24、进一步的,所述复合膜层从外到内依次交错分布有:cu层、α(cu,ni)连续固溶体层、ni层、nixtay金属间化合物层,膜层与基体之间通过扩散键合产生冶金结合。

25、进一步的,ni层的厚度为5-10μm;

26、cu层的厚度为10-20μm;

27、cu/ni界面α(cu,ni)连续固溶体的固溶度为17%~20%;

28、ni/ta界面的nixtay金属间化合物层厚度为1~2μm。

29、进一步的,结合力>22n,显微硬度>390hv。

30、与现有技术相比,本发明具有以下有益效果:

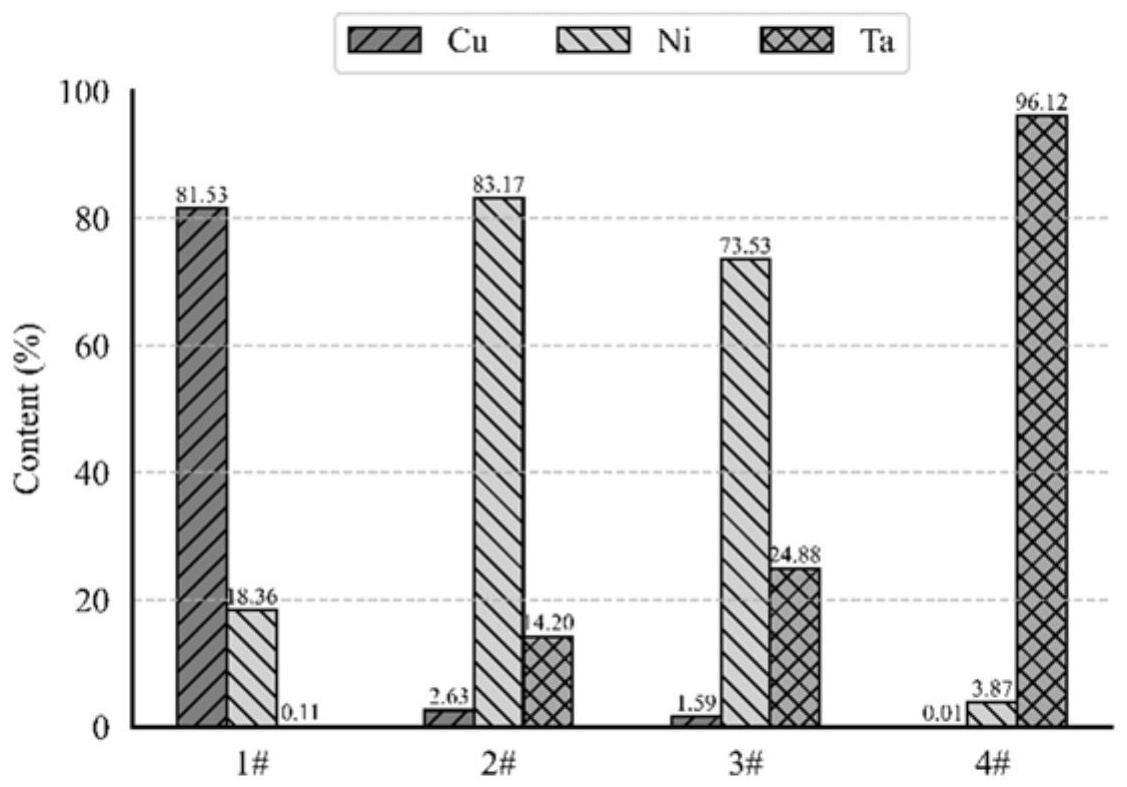

31、本发明的钽基扩散键合复合膜层制备方法,在钽金属上电沉积ni中间层之后,进行800~900℃短时间真空热处理,根据ni-ta二元相图可知,ni原子与ta原子在该高温下快速扩散生成nixtay金属间化合物层,使得ni层与ta基体呈冶金结合,有效提高镀层与基体的结合强度,同时,生成的nixtay金属间化合物作为扩散阻挡层,减缓界面组分元素的不平衡扩散,避免后续热处理过程中原子的不平衡热扩散导致的kiekendall空洞形核生长,有利于复合膜层的致密性与均匀性。电沉积cu层完成之后对复合镀层进行真空热处理,由室温升温至400-500℃,保温30-60min,根据ni-cu二元相图,ni/cu界面原子在该温度区间下互相扩散形成连续固溶体α(cu,ni)相,从而产生晶格畸变,提高原子间结合力,降低各个元素的扩散能力,避免后续热处理过程中cu原子长程扩散产生kirkendall效应;再者,400-500℃的高温热扩散可以改变镀层的结晶形态,进一步降低电沉积过程引入的内应力。这个阶段的扩散结果为,ni/ta界面金属间化合物层厚度逐渐增加,cu层和ni层进行界面扩散形成一定厚度扩散固溶体;之后由400-500℃升温至800-900℃,保温30-60min,ni/cu界面固溶体固溶度继续上升,此外,cu/ni界面形成的连续置换固溶体由于溶质原子在固溶体中分布不均匀,形成的较稳定原子团,这种原子团的存在阻碍了固溶体中位错的运动,具有比独个原子更大的强化作用,使得固溶强化更为显著。同时,在第二次真空热扩散中,ni/ta界面金属间化合物层经一段时间扩散达到临界厚度,高温使ni和ta原子的扩散速度加快,从而加速nixtay金属间化合物层的生长,而nixtay金属间化合物层的生长返回来会抑制ni和ta原子的扩散,从而阻缓nixtay金属间化合物层自身的生长,即金属间化合物层演变成为两种原子的扩散壁垒。完成两次真空热处理后,界面之间扩散的结果为:nixtay金属间化合物层厚度达到1~2μm,α(cu,ni)连续固溶体达到17%~20%。之后炉冷至室温,形成cu、α(cu,ni)连续固溶体、ni、nixtay金属间化合物交错分布的结构并通过扩散键合产生冶金结合。

32、进一步的,步骤2)电镀镍涂层所用的主盐为硫酸镍和氯化镍;所用的配位剂为为柠檬酸钠;所用的ph缓冲剂为硼酸;所用的润湿剂为十二烷基磺酸钠;电镀镍涂层添加的应力稳定剂为氯化钇,目的是缓和配位剂和润湿剂给膜层引入的压应力,减少膜层脆性,避免后续热扩散过程中因内应力引起的膜层起泡甚至开裂。虽然配位剂和润湿剂可以增加金属离子放电阻力产生阴极极化,从而使镀层结晶细致,但两者都会给镀层引入压应力,增加膜层的脆性,电解液中加入氯化钇的目的添加一个反向张应力来缓和配位剂和润湿剂给膜层引入的压应力,使复合膜层总的内应力水平降至最低,避免后续热扩散过程中因内应力引起的膜层起泡甚至开裂。

33、进一步的,先对钽试样表面进行有机溶剂预清洗、化学除油、活化等电沉积前处理工艺,彻底除去表面油污并破坏其表面致密ta2o5钝化膜,暴露出钽基体晶格。电沉积前处理阶段打磨的目的是获得较为平整光洁的表面,但抛光后过于平整的表面不利于膜层与基体良好结合,微观上粗糙不平的表面存在磨痕、孔眼、位错、空位等缺陷,因缺陷的存在,镀层与基体之间可能形成镶嵌连接,从而增强膜层与基体结合力,基体太光洁平整,结合力反而会变差。有机溶剂预清洗的目的是去除打磨阶段留下的磨屑、灰尘等杂质,也有一定除油效果。碱性物质和复配表面活性剂共同配合可以去除表面各种油脂,除油时应加热,加速除油液的热运动,配合超声清洗增强除油液对流传质,增强除油效果。活化的目的是去除钽表面氧化生成的一层致密ta2o5薄膜,暴露出钽基体晶格。

34、本发明提供一种钽基扩散键合复合膜层,膜层、基体、固溶体层和金属间化合物交错分布并通过扩散键合产生冶金结合,α(cu,ni)连续固溶体固溶度为17%~20%,nixtay硬质金属间化合物厚度为1~2μm,cu/ni界面处连续固溶体和ni/ta界面金属间化合物的存在提高了膜层与基体的结合强度,改善了膜层的耐磨耐蚀性能,避免了热处理时因kirkendall效应cu/ni/ta结构中原子间进行不平衡热扩散造成膜层的性能变差的出现,本发明的扩散键合膜层的结合力大于22n,cu/ni界面α(cu,ni)连续固溶体固溶度达到17%~20%,ni/ta界面nixtay金属间化合物层厚度为1~2μm,扩散键合复合结构膜层的结合力、硬度和耐磨性均大幅度提高。

- 还没有人留言评论。精彩留言会获得点赞!