一种基于微弧氧化的涂层控制方法及系统与流程

本发明涉及涂层控制,具体而言,涉及一种基于微弧氧化的涂层控制方法及系统。

背景技术:

1、微弧氧化是一种通过在电解液中形成微弧放电来在金属表面形成氧化膜的表面处理技术。它具有涂层硬度高、耐磨性好、耐腐蚀性强等优点,被广泛应用于金属表面的保护和改性。

2、微弧氧化工艺中涂层的质量和均匀性是影响其应用效果的重要因素。然而,传统微弧氧化工艺中,涂层的质量难以保证一致性。工艺参数的控制不够准确,导致不同部位涂层的厚度、硬度和致密性存在差异,影响了涂层的性能和功能。难以解决特定区域涂层过厚或过薄的问题,造成局部区域的涂层质量不稳定,影响了整体涂层的均匀性。在加工时缺乏反馈机制,无法及时了解涂层形成过程中的问题,导致无法及时调整工艺参数,进一步影响了涂层的质量和均匀性。

3、因此,有必要设计一种基于微弧氧化的涂层控制方法及系统,用以解决传统微弧氧化技术中存在的涂层质量不一致、涂层均匀性差、缺乏实时反馈控制和工艺参数固定化的问题。

技术实现思路

1、鉴于此,本发明提出了一种基于微弧氧化的涂层控制方法及系统,旨在解决传统微弧氧化技术中存在的涂层质量不一致、涂层均匀性差、缺乏实时反馈控制和工艺参数固定化的问题。

2、一个方面,本发明提出了一种基于微弧氧化的涂层控制方法,包括:

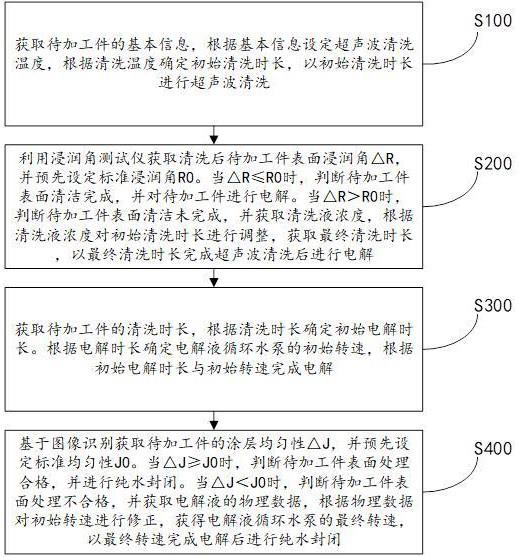

3、获取待加工件的基本信息,根据所述基本信息设定超声波清洗温度,根据所述清洗温度确定初始清洗时长,以所述初始清洗时长进行超声波清洗;

4、利用浸润角测试仪获取清洗后待加工件表面浸润角△r,并预先设定标准浸润角r0;

5、当△r≤r0时,判断所述待加工件表面清洁完成,并对所述待加工件进行电解;

6、当△r>r0时,判断所述待加工件表面清洁未完成,并获取清洗液浓度,根据所述清洗液浓度对所述初始清洗时长进行调整,获取最终清洗时长,以所述最终清洗时长完成超声波清洗后进行电解;

7、获取所述待加工件的清洗时长,根据所述清洗时长确定初始电解时长;

8、根据所述电解时长确定电解液循环水泵的初始转速,根据所述初始电解时长与所述初始转速完成电解;

9、基于图像识别获取所述待加工件的涂层均匀性△j,并预先设定标准均匀性j0;

10、当△j≥j0时,判断所述待加工件表面处理合格,并进行纯水封闭;

11、当△j<j0时,判断所述待加工件表面处理不合格,并获取所述电解液的物理数据,根据所述物理数据对所述初始转速进行修正,获得电解液循环水泵的最终转速,以所述最终转速完成电解后进行纯水封闭。

12、进一步的,获取待加工件的基本信息,根据所述基本信息设定超声波清洗温度,其中所述基本信息包括表面积△m,预先设定第一预设表面积m1、第二预设表面积m2、第三预设表面积m3和第四预设表面积m4,且m1<m2<m3<m4;预先设定第一预设清洗温度q1、第二预设清洗温度q2、第三预设清洗温度q3和第四预设清洗温度q4,且q1<q2<q3<q4;

13、根据所述表面积△m与各预设表面积的大小关系,选取预设清洗温度作为所述超声波清洗温度;

14、当m1≤△m<m2时,选取所述第一预设清洗温度w1作为所述超声波清洗温度;

15、当m2≤△m<m3时,选取所述第二预设清洗温度w2作为所述超声波清洗温度;

16、当m3≤△m<m4时,选取所述第三预设清洗温度w3作为所述超声波清洗温度;

17、当m4≤△m时,选取所述第四预设清洗温度w4作为所述超声波清洗温度。

18、进一步的,在选取第i预设清洗温度wi作为所述超声波清洗温度后,i=1,2,3,4,所述根据所述清洗温度确定初始清洗时长,以所述初始清洗时长进行超声波清洗,包括:

19、预先设定第一预设清洗时长t1、第二预设清洗时长t2、第三预设清洗时长t3和第四预设清洗时长t4,且t1<t2<t3<t4;

20、当所述声波清洗温度为w1时,将所述第四预设清洗时长t4确定为所述初始清洗时长;

21、当所述声波清洗温度为w2时,将所述第三预设清洗时长t3确定为所述初始清洗时长;

22、当所述声波清洗温度为w3时,将所述第二预设清洗时长t2确定为所述初始清洗时长;

23、当所述声波清洗温度为w4时,将所述第一预设清洗时长t1确定为所述初始清洗时长。

24、进一步的,在选取第i预设清洗时长ti作为所述初始清洗时长后,i=1,2,3,4,当△r>r0时,判断所述待加工件表面清洁未完成,并获取清洗液浓度,根据所述清洗液浓度对所述初始清洗时长进行调整,获取最终清洗时长,以所述最终清洗时长完成超声波清洗后进行电解,包括:

25、预先设定第一预设浓度n1、第二预设浓度n2、第三预设浓度n3和第四预设浓度n4,且n1<n2<n3<n4;

26、预先设定第一预设调整系数a1、第二预设调整系数a2、第三预设调整系数a3和第四预设调整系数a4,且a1<a2<a3<a4;

27、根据所述清洗液浓度△n与各预设浓度的大小关系选取调整系数对所述初始清洗时长进行调整,获取最终清洗时长;

28、当n1≤△n<n2时,选取所述第四预设调整系数a4对所述初始清洗时长ti进行调整,获取最终清洗时长ti*a4;

29、当n2≤△n<n3时,选取所述第三预设调整系数a3对所述初始清洗时长ti进行调整,获取最终清洗时长ti*a3;

30、当n3≤△n<n4时,选取所述第二预设调整系数a2对所述初始清洗时长ti进行调整,获取最终清洗时长ti*a2;

31、当n4≤△n时,选取所述第一预设调整系数a1对所述初始清洗时长ti进行调整,获取最终清洗时长ti*a1。

32、进一步的,获取所述待加工件的清洗时长,根据所述清洗时长确定初始电解时长,包括:

33、预先设定第一预设时长阈值y1、第二预设时长阈值y2、第三预设时长阈值y3和第四预设时长阈值y4,且y1<y2<y3<y4;

34、预先设定第一预设电解时长s1、第二预设电解时长s2、第三预设电解时长s3和第四预设电解时长s4,且s1<s2<s3<s4;

35、当△r≤r0时,所述清洗时长△t为ti,i=1,2,3,4;

36、当△r>r0时,所述清洗时长△t为ti*ai,i=1,2,3,4;

37、根据所述清洗时长△t与各预设时长阈值yi的大小关系选取预设电解时长确定为所述初始电解时长;

38、当y1≤△t<y2时,将所述第一预设电解时长s1确定为所述初始电解时长;

39、当y2≤△t<y3时,将所述第二预设电解时长s2确定为所述初始电解时长;

40、当y3≤△t<y4时,将所述第三预设电解时长s3确定为所述初始电解时长;

41、当y4≤△t时,将所述第四预设电解时长s4确定为所述初始电解时长。

42、进一步的,所述根据所述电解时长确定电解液循环水泵的初始转速,根据所述初始电解时长与所述初始转速完成电解,包括:

43、预先设定第一预设转速v1、第二预设转速v2、第三预设转速v3和第四预设转速v4,且v1<v2<v3<v4;

44、当所述初始电解时长为s1时,将所述第四预设转速v4确定为所述电解液循环水泵的初始转速;

45、当所述初始电解时长为s2时,将所述第三预设转速v3确定为所述电解液循环水泵的初始转速;

46、当所述初始电解时长为s3时,将所述第二预设转速v2确定为所述电解液循环水泵的初始转速;

47、当所述初始电解时长为s4时,将所述第四预设转速v1确定为所述电解液循环水泵的初始转速。

48、进一步的,在将第i预设电解时长si、第i预设转速vi分别确定为初始电解时长和电解液循环水泵的初始转速后,i=1,2,3,4,所述当△j<j0时,判断所述待加工件表面处理不合格,并获取所述电解液的物理数据,根据所述物理数据对所述初始转速进行修正,获得电解液循环水泵的最终转速,以所述最终转速完成电解后进行纯水封闭,包括:

49、所述物理数据包括电解液实时流速△z和电解液粘性△x;

50、预先设定标准流速z0,获取所述实时流速△z与所述标准流速z0的差值|△z-z0|,预先设定第一预设差值c1、第二预设差值c2、第三预设差值c3和第四预设差值c4,且c1<c2<c3<c4;

51、预先设定第一预设修正系数b1、第二预设修正系数b2、第三预设修正系数b3和第四预设修正系数b4,且b1<b2<b3<b4;

52、根据所述差值|△z-z0|与各预设差值的大小关系,选取修正系数对所述初始转速进行修正,获得修正后的初始转速。

53、进一步的,根据所述差值|△z-z0|与各预设差值的大小关系,选取修正系数对所述初始转速进行修正,获得修正后的初始转速,包括:

54、当c1≤|△z-z0|<c2时,选取所述第一预设修正系数b1对所述初始转速vi进行修正,获得修正后的初始转速vi*b1;

55、当c2≤|△z-z0|<c3时,选取所述第二预设修正系数b2对所述初始转速vi进行修正,获得修正后的初始转速vi*b2;

56、当c3≤|△z-z0|<c4时,选取所述第三预设修正系数b3对所述初始转速vi进行修正,获得修正后的初始转速vi*b1;

57、当c4≤|△z-z0|时,选取所述第四预设修正系数b4对所述初始转速vi进行修正,获得修正后的初始转速vi*b4。

58、进一步的,在选取第i预设修正系数bi对所述初始转速进行修正vi,获得修正后的初始转速vi*bi后,i=1,2,3,4,所述根据所述物理数据对所述初始转速进行修正,获得电解液循环水泵的最终转速,还包括:

59、预先设定第一预设粘性n1、第二预设粘性n2、第三预设粘性n3和第四预设粘性n4,且n1<n2<n3<n4;

60、根据所述电解液粘性△x与各预设粘性的大小关系,选取修正系数对所述修正后的初始转速vi*bi进行二次修正,获取所述最终转速;

61、当x1≤△x<x2时,选取所述第一预设修正系数b1对所述修正后的初始转速vi*bi进行二次修正,获取所述最终转速vi*bi*b1;

62、当x2≤△x<x3时,选取所述第二预设修正系数b2对所述修正后的初始转速vi*bi进行二次修正,获取所述最终转速vi*bi*b2;

63、当x3≤△x<x4时,选取所述第三预设修正系数b3对所述修正后的初始转速vi*bi进行二次修正,获取所述最终转速vi*bi*b3;

64、当x4≤△x时,选取所述第四预设修正系数b4对所述修正后的初始转速vi*bi进行二次修正,获取所述最终转速vi*bi*b4。

65、与现有技术相比,本发明的有益效果在于:通过设定超声波清洗温度、清洗时长和电解时长等参数,以及根据浸润角和涂层均匀性进行判断和调整,能够有效控制涂层的质量。清洗和电解过程中的参数优化和调整,有助于减少表面缺陷、气泡和杂质等,从而得到更均匀、致密和高质量的涂层。通过浸润角和涂层均匀性的检测和判断,以及根据电解液流速和转速进行调整,能够实现对涂层均匀性的控制。优化了清洗和电解过程中的参数,能够有效解决涂层厚度不均匀、颜色差异和局部区域问题,提高涂层的一致性和均匀性。通过根据待加工件的基本信息和清洗液浓度对清洗时长进行调整,以及根据物理数据修正电解液循环水泵转速,能够使工艺参数更加准确和稳定。精确的参数设定和调整有助于降低工艺波动性,提高生产一致性和重复性,从而提高工艺的稳定性和可控性。通过及时判断表面清洁程度和涂层均匀性,能够避免对未达到要求的加工件进行电解和纯水封闭,减少废品率。

66、另一方面,本技术还提供了一种基于微弧氧化的涂层控制系统,包括:

67、清洗模块:用于获取待加工件的基本信息,根据所述基本信息设定超声波清洗温度,根据所述清洗温度确定初始清洗时长,以所述初始清洗时长进行超声波清洗;

68、判断模块:用于利用浸润角测试仪获取清洗后待加工件表面浸润角△r,并预先设定标准浸润角r0;

69、当△r≤r0时,判断所述待加工件表面清洁完成,并对所述待加工件进行电解;

70、当△r>r0时,判断所述待加工件表面清洁未完成,并获取清洗液浓度,根据所述清洗液浓度对所述初始清洗时长进行调整,获取最终清洗时长,以所述最终清洗时长完成超声波清洗后进行电解;

71、电解模块:用于获取所述待加工件的清洗时长,根据所述清洗时长确定初始电解时长;

72、所述电解模块还用于根据所述电解时长确定电解液循环水泵的初始转速,根据所述初始电解时长与所述初始转速完成电解;

73、修正模块:用于基于图像识别获取所述待加工件的涂层均匀性△j,并预先设定标准均匀性j0;

74、当△j≥j0时,判断所述待加工件表面处理合格,并进行纯水封闭;

75、当△j<j0时,判断所述待加工件表面处理不合格,并获取所述电解液的物理数据,根据所述物理数据对所述初始转速进行修正,获得电解液循环水泵的最终转速,以所述最终转速完成电解后进行纯水封闭。

76、可以理解的是,上述一种基于微弧氧化的涂层控制方法及系统具备相同的有益效果,在此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!