一种能提高氧化膜粘附性的镍基高温合金Ru/Zr共改性β-NiAl涂层及其制备方法

本发明涉及在高温合金基体上制备高温防护涂层的,具体是涉及一种能提高氧化膜粘附性的镍基高温合金ru/zr共改性β-nial涂层及其制备方法。

背景技术:

1、镍基高温合金在650-1000℃高温下有着较高的强度与一定的抗氧化腐蚀能力,是航空航天、能源工程、机械制造以及石油化工等领域中不可或缺的材料。尤其在航空航天领域,对于目前先进的航空发动机,镍基高温合金作为高压涡轮叶片材料是无法用其他材料进行替代的。然而随着航空航天等领域的不断发展,先进燃气涡轮发动机涡轮叶片的服役环境越发恶劣,经常受到高温氧化与热腐蚀环境的破坏。为了保护这些关键热端部件并延长其服役寿命,一般均需在热端部件表面施加高温防护涂层以提高基体合金的高温抗氧化和抗热腐蚀性能。

2、高温防护涂层至今主要经过了四代发展,即简单铝化物涂层(simple aluminidecoating)、改性铝化物涂层(modified aluminide coating)、包覆涂层(mcraly涂层)和热障涂层(thermal barrier coatings,tbcs)。其中简单铝化物涂层因其制备工艺简单和成本低廉,在工业生产中应用广泛。然而,简单的铝化物涂层不能在高温下长期服役,其生成的氧化膜极易过早开裂和剥落,高温抗氧化性能较差。为改善简单铝化物涂层的防护效果,研究人员在其中加入cr、co、si、pt、ru、zr等元素制备改性铝化物涂层,或加入多种改性元素,制备多元素共改性铝化物涂层,有效延长了涂层的寿命。

3、有研究发现将ru添加到热障涂层粘结层中能有效提高涂层蠕变性能,从而抑制涂层在长时间高温氧化过程中的起皱开裂和剥落,然而涂层的氧化速率较快,需要对其制备工艺进行改善以避免抗氧化性能较差的rual相的形成,或添加改性元素以提高其高温抗氧化性能。有研究发现将zr添加到铝化物涂层中一方面能在氧化膜下方形成条状的富zr氧化物,这种氧化物能够起到“钉扎”作用,提高氧化膜的粘附性;另一方面zr的添加还能促进形成更致密的氧化膜,从而降低氧化速率。因此考虑将ru、zr共同作为改性元素制备出抗褶皱、抗高温氧化性能优异且具经济优势的复合改性铝化物涂层。

4、制备ru改性铝化物涂层或热障涂层粘结层,通常采用的方法是磁控溅射、电子束物理气相沉积(eb-pvd)和化学气相沉积(cvd)等。然而这些方法所用设备成本高昂,制备周期长、效率低,还会形成抗氧化性能较差的rual相。因此,提供一种制备工艺简单、价格低廉,且能避免rual相形成的涂层制备方法具有重要意义。

技术实现思路

1、本发明的目的是提供一种应用于镍基高温合金的能提高氧化膜粘附性的ru/zr共改性β-nial涂层及其制备方法,该方法采用电镀与固体粉末包埋法相结合的工艺制备出ru/zr共改性的β-nial涂层,简单高效,成本低廉,并能避免在涂层制备过程中形成抗氧化性能较差的rual相,有效提高涂层抗高温氧化性能。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种能提高氧化膜粘附性的镍基高温合金ru/zr共改性的β-nial涂层的制备方法,该方法包括如下步骤:

4、(1)基体预处理,包括将线切割得到的基体合金依次进行粗磨、精磨、抛光、碱洗、酸洗、以及活化;

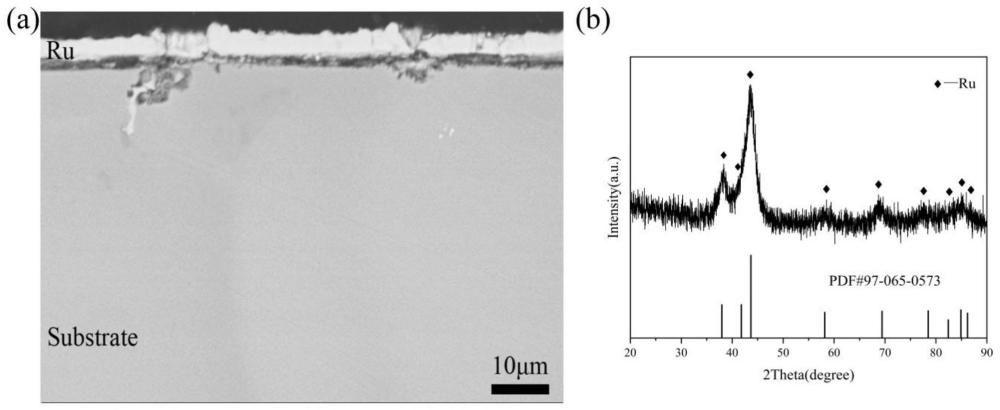

5、(2)电镀ru层,将经步骤(1)处理后的基体合金浸入电镀液中电镀沉积纯ru层;

6、(3)制备渗剂,将20-30wt.%al粉、1-2wt.%nh4cl、1-2wt.%zro2粉末和余量al2o3粉末在ar气气氛下球磨混合,得到均匀的渗剂;

7、(4)固体粉末包埋al、zr共渗,将电镀ru层后试样埋于渗剂,经密封、干燥后在真空度为-1.0×10-1mpa的炉中900℃保温2h进行渗铝;

8、(5)真空扩散退火,将al、zr共渗后试样真空封装于石英管中,1100℃扩散退火2h,待试样随炉冷却至室温后取出,即在镍基高温合金表面得到ru/zr共改性的β-nial涂层。

9、上述步骤(1)中,基体预处理的具体步骤为:首先将经线切割得到的矩形基体合金依次用200#、400#的sic砂纸对试样进行粗磨,再经过600#、800#的sic砂纸进行精磨,然后再经过抛光机进行抛光,抛光后将试样用无水乙醇溶液超声波清洗10-20min并烘干;然后依次将试样放入50-60℃碱洗液和酸洗液中各超声波清洗3-6min,每次清洗后用去离子水冲洗并烘干;然后将基体浸入活化液中活化2-3min,活化温度为60-70℃。

10、上述步骤(1)中碱洗液由20-40g/l naoh、20-40g/l na2co3和去离子水组成;酸洗液为10-20vol.%hcl溶液;活化液由10-20g/l nh2so3h、1-2vol.%hcl和去离子水组成。

11、上述步骤(2)中,电镀ru层的具体步骤为:首先将电镀液搅拌加热至60-70℃,然后将经步骤(1)处理后的试样用钛丝挂钩固定置于阳极网筒中心,并完全浸入电镀液中停留10-20min进行预热,随后接通电源进行电镀,完成电镀后用去离子水缓慢冲洗试样并烘干备用。

12、上述步骤(2)中,电镀液组成为:rucl3·3h2o、nh2so3h、hcl和去离子水,其中浓度为:rucl3·3h2o:4-10g/l;nh2so3h:40-100g/l;hcl:1-2vol.%;电镀ru工艺参数为:电镀液ph为1-2;电流密度为1-2a/dm2;电镀液温度为60-70℃;电镀时间为80-100min;阳极为钛铱钌电极,阴极为待镀试样;电镀过程中采用集热式搅拌器对电镀液进行搅拌和加热,搅拌速度为1000-2000r/min。

13、上述步骤(2)中,电镀纯ru层厚度为4-10μm。

14、上述步骤(3)中,制备渗剂的具体步骤为:将纯度均为99.99%的20-30wt.%al粉、1-2wt.%nh4cl、1-2wt.%zro2粉末和余量al2o3粉末放入球磨罐中,用真空泵抽出罐中空气,并通入氩气作为保护气体,然后经过行星式球磨机以200-300r/min转速球磨2-4h,得到混合均匀的渗剂。

15、上述步骤(4)中,包埋渗铝的具体步骤为:首先将渗剂填入刚玉坩埚,并将试件埋于渗剂中,确保试件上下方渗剂厚度相当,且所有试件处于同一水平并保持1-2cm间距,并用耐火泥(由高岭土和水玻璃1:1混合)将坩埚和盖子密封,放入干燥箱80-100℃干燥2-4h;然后将充分干燥后的坩埚放入管式炉,并用真空泵对管式炉进行抽真空至-1.0×10-1mpa,以10℃/min的升温速率升温至900℃并保温2h进行渗铝,最后待试样随炉冷却至室温后取出,放入无水乙醇溶液中超声波清洗10-15min后烘干备用。

16、上述步骤(5)中,真空扩散退火的具体步骤为:将经步骤(4)处理所得渗铝涂层试样放入坩埚中并真空封装于石英试管中,在箱式炉中进行1100℃扩散退火2h,待试样随炉冷却至室温后取出,即在镍基高温合金表面得到ru/zr共改性的β-nial涂层。

17、采用上述方法制备的ru/zr共改性的β-nial涂层,涂层厚度为90-110μm;涂层中主要相为β-nial相;涂层表面ru含量为0.5-2wt.%,zr含量为0.1-0.3wt.%,ni含量为40-50wt.%,al含量为20-30wt.%。

18、本发明具有以下优点:

19、1.本发明首先采用电镀在镍基高温合金表面沉积ru层,然后采用固体粉末包埋法在镀ru后表面进行al、zr共渗,最后经1100真空扩散退火处理后即在镍基高温合金表面得到ru/zr共改性的β-nial涂层,此法所用设备简单,工艺简便,便于操作,成本低廉;

20、2.本发明采用电镀与固体粉末包埋法相结合的工艺在镍基高温合金表面制备出一种ru/zr共改性的铝化物涂层,涂层中ru、zr和al元素含量以及涂层的厚度可通过调节工艺参数进行调控;

21、3.本发明采用电镀与固体粉末包埋法相结合的工艺在镍基高温合金表面制备出一种ru/zr共改性的β-nial涂层,在涂层的制备过程中没有形成抗氧化性能较差的rual相;

22、4.本发明中ru的添加能有效改善渗铝涂层的表面质量,在扩散退火后,添加ru后的渗铝涂层表面都更为平整致密,没有明显的孔洞和裂纹等缺陷;

23、5.本发明制备的ru/zr共改性的β-nial涂层有效克服了传统铝化物涂层在高温氧化环境中易起皱和剥落的缺陷,经1100℃恒温氧化300h后涂层表面氧化膜仍然平整致密,未出现褶皱以及明显剥落,经xrd检测,涂层表面依然存在β-nial相,且未检测到γ'-ni3al相以及尖晶石(nial2o3、coal2o3)的衍射峰,氧化增重平稳缓慢,表现出了优异的高温抗氧化性能。

- 还没有人留言评论。精彩留言会获得点赞!