一种用于生产高倍率动力电池的电解铜箔制备工艺的制作方法

本发明属于电解铜箔生产,具体涉及一种用于生产高倍率动力电池(动力电池)的电解铜箔制备工艺,尤其是应用于制备高倍率电池的阴极电解铜箔。

背景技术:

1、高倍率电池是指可以大电流放电的电池,高倍率电池又被称作动力电池,主要用于瞬时大功率放电的场合。所说的高倍率是指在数据值上等于电池额定容量的倍数,通常以字母c表示,例如电池的标称额定容量为600mah即为1c(1倍率),300mah则为0.5c,6a(600mah)则为10c,以此类推表示。

2、高倍率电池一般应用于电动汽车、电动自行车、无人机、充电电钻及充电电动工具等。普通电池瞬时功率小适用于一般用电器(如手机,电脑,遥控器,蓝牙等),相较之下,高倍率电池具有瞬时功率的优势,因此在各个应用领域,需求旺盛、供不应求。

3、电池的倍率与电池的原材料和工艺有关,在电池的生产原材料中,电解铜箔的品质直接影响到电池的性能。随着高倍率电池的不断升级迭代,对原材料电解铜箔要求也越来越高,电池生产厂家对目前电解铜箔的技术指标及性能提出了更高的要求,同时电解铜箔的生产也进行了多样化的研发。

4、公开号为cn113445081a的中国专利公开了一种电解铜箔用添加剂、电解铜箔用电解液、铜箔及其制备方法,所述电解铜箔用添加剂,通过特定组分之间的协同作用,解决了铜箔力学性能差的问题,能够提高不同温度下的抗拉强度,应用于锂离子电池中,能够实现电池体积和重量的减小。但是此专利中并不能同时实现电解铜箔表面粗糙度、抗拉强度、延伸率等综合性能的提升。

5、基于此,本发明拟开发一种用于生产高倍率动力电池的电解铜箔制备工艺,通过对电解铜箔制备过程中添加剂、电解液成分的调整,以及电解铜箔的制备工艺参数进行改进,以期实现对制备得到的电解铜箔产品性能、电解性能、力学性能等的提高。

技术实现思路

1、本发明的目的是克服现有技术中的不足,提供一种电解铜箔生产用复合添加剂以及电解液,通过对添加剂、电解液成分的调整,从而实现在制备电解铜箔过程中,粗糙度、光泽度等表观性能提升的同时,还能够提高电解铜箔的力学性能。

2、本发明的另一个目的是,提供一种用于生产高倍率动力电池的电解铜箔制备工艺以及采用此工艺制备得到的电解铜箔。

3、本发明又进一步提供了所述电解铜箔在生产高倍率动力电池中的应用。

4、为了实现上述目的,本发明采用以下技术方案:

5、一种电解铜箔生产用复合添加剂,包括光亮剂、整平剂、湿润增稠剂和表面活性剂;

6、所述复合添加剂通过如下步骤制备而成:

7、分别配制浓度为2.5-7.5mg/l的光亮剂水溶液,浓度为5-12mg/l的整平剂水溶液,浓度为3-4mg/l的湿润增稠剂水溶液,以及浓度为0.3-2.5mg/l的表面活性剂水溶液;

8、再将所述4种添加剂溶液复配,使光亮剂、整平剂、湿润增稠剂和表面活性剂的质量比为(1-2):(2-3):(0.5-1):(1-2),得到复合添加剂溶液。

9、优选的,所述复合添加剂在复配时,光亮剂、整平剂、湿润增稠剂和表面活性剂的质量比为2:3:1:2。

10、优选的,所述复合添加剂溶液在使用时,将溶液温度升至40-50℃。

11、具体的,所述光亮剂为含硫基团化合物,具体为sps(聚二硫二丙烷磺酸钠)或者mps(3-巯基-1-丙烷磺酸钠),优选为sps。

12、整平剂为胺类有机物,具体为明胶、胶原蛋白、鱼胶、骨胶中的至少一种,优选为水解胶原蛋白;所述水解胶原蛋白分子量优选为8000-12000。

13、湿润增稠剂为羟乙基纤维素sp400或者聚丙烯酰胺,湿润增稠剂分子量优选为40000-150000。

14、表面活性剂为聚氧乙烯烷基醚(eo)及其衍生物,优选为聚乙二醇(peg),分子量优选为6000-8000。

15、进一步的,本发明还提供了一种电解铜箔生产用电解液,包括电解液基液和上述复合添加剂,所述电解液基液由电解质和溶剂组成。

16、优选的,所述电解质包括硫酸铜、以及硫酸和/或盐酸,所述溶剂为去离子水。

17、进一步优选的,所制备的电解液中cu2+含量为85-90g/l,h+含量为110-120g/l,cl-含量为23-27mg/l。

18、进一步的,基于一个总的发明构思,本发明还提供了一种用于生产高倍率动力电池的电解铜箔制备工艺,包括以下步骤:

19、(1)酸性硫酸铜溶液的制备:

20、将铜料与浓硫酸溶液混合进行溶铜,制备酸性硫酸铜溶液,溶铜时的反应温度为55~65℃,然后将溶液经过滤达到合格标准,备用;

21、(2)电解液的制备:

22、将复合添加剂加入到步骤(1)制备的酸性硫酸铜溶液中,得到电解液;

23、(3)电镀制箔:

24、利用生箔机制备电解铜箔,并调整电流密度,具体步骤为:

25、将制备好的电解液上液至生箔机,将生箔机电流密度调整至65~70a/dm2,进行电沉积,电沉积速率为6.5-10m/min,然后收卷,得到电解铜箔。

26、具体的,步骤(1)中加入的铜料为铜线,纯度为99.95%。

27、具体的,步骤(1)中浓硫酸溶液的质量浓度为98wt%。进一步的,步骤(1)中对溶铜后的酸性硫酸铜溶液进行生产工艺参数调整,具体的,通过对铜料加入量和浓硫酸溶液加入量的调控,使溶液中铜含量为80-100g/l,酸含量为95-120g/l,在此基础上再加入盐酸,并通过对盐酸加入量的调控,使溶液体系中氯离子含量为20-35mg/l;盐酸的加入量为10-30ml/min。

28、进一步优选的,步骤(1)在制备酸性硫酸铜溶液过程中,由于铜与酸溶液的不断反应,为了避免铜的过度消耗,防止铜离子浓度的下降,反应过程中还可以在反应系统中加入酸性高铜母液补充铜的消耗,所述酸性高铜母中cu2+含量为115-160g/l,h+含量为110-120g/l。

29、进一步的,步骤(1)中过滤时,将制备好的酸性硫酸铜溶液经过硅藻土、活性炭、pp棉滤芯过滤器过滤,最后经过抽滤达到合格标准。

30、进一步的,步骤(1)中过滤时,将酸性硫酸铜溶液的温度调整至52~56℃。

31、进一步的,步骤(1)中溶铜采用低温环保的喷淋式溶铜方式具体为:

32、将浓硫酸溶液通过溶铜罐上方的喷头均匀喷向罐体中的金属铜料,同时利用罐体上部强大的抽风,使空气自罐底快速上升,并与铜料、喷淋溶液接触,从而达到溶铜的目的。

33、进一步优选的,步骤(1)中的喷淋法采用加强供氧的方式来提高反应速度,通入的空气量为300-350m3/h。

34、具体的,步骤(2)中,复合添加剂与步骤(1)制备的酸性硫酸铜溶液体积比为(8-21):24。

35、进一步优选的,步骤(2)中,复合添加剂加入至步骤(1)制备的酸性硫酸铜溶液中时,复合添加剂的用量为200-350ml/min,酸性硫酸铜溶液的用量为400-600ml/min;进一步优选的,加入后将溶液温度升至40-50℃。

36、具体的,步骤(3)中,所述生箔机包括阳极槽和阴极辊;在调节电流密度前,先调整生箔机阳极槽与阴极辊的极距控制范围为11±0.3mm。

37、具体的,步骤(3)中,电沉积时间为20~30s。

38、具体的,步骤(3)中,电沉积后在20-30kg铜箔收卷张力作用下收卷。

39、具体的,步骤(3)中,电解液用量为53-54m3/h。

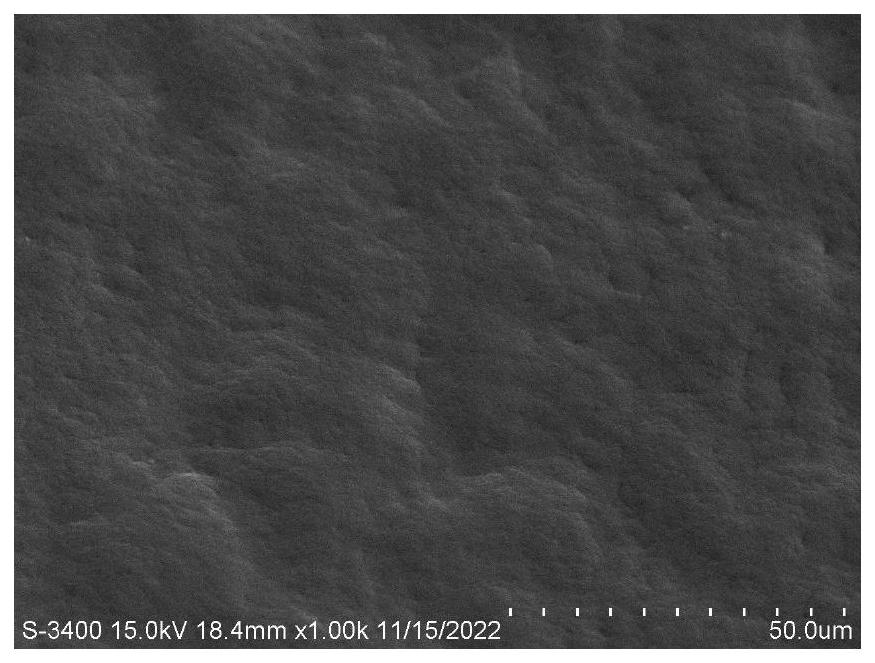

40、采用上述工艺方法制备得到的电解铜箔,铜箔的厚度在6-8μm之间。

41、进一步的,基于一个总的发明构思,本发明还提供了所述电解铜箔在生产高倍率动力电池中的应用。

42、本发明的有益效果:

43、1、本发明采用的复合添加剂可有效提高铜箔光亮度和抗拉强度,降低铜箔表面粗糙度和晶粒尺寸;所述复合添加剂通过特定组分之间的协同作用,解决了铜箔力学性能差的问题。

44、2、本发明的制备工艺制备电解铜箔时,不仅能够提升粗糙度、光泽度等表观性能,还能够提高电解铜箔的力学性能。本发明提供的铜箔制备方法简单快捷,对设备要求低,成本低效益高,适合工业化推广。本发明的方法具有工艺流程短、良品率高,操作简单、自动化程度高、生产成本低等优点。

45、3、本发明提供的铜箔是用于生产高倍率动力电池的双光面高抗拉电解铜箔,铜箔的厚度在6-8μm之间,具有良好的力学性能,应用于生产高倍率动力电池时,因其厚度薄、抗拉强度高,能够提高电池的倍率的品质和成品率。

46、4、本发明采用的复合添加剂种类简单,相比于大多数含5种及以上添加剂种类的复合添加剂,更有利于现场调控镀液中添加剂的含量,使得生产电解铜箔的品质更加稳定。

- 还没有人留言评论。精彩留言会获得点赞!