一种电镀保护溶胶及铝合金的局部电镀方法与流程

本发明属于金属表面处理的,尤其涉及一种电镀保护溶胶及铝合金的局部电镀方法。

背景技术:

1、铝合金材料具有耐腐蚀性、抗氧化性、切削性能优良、成本低等优点,使用较为广泛。铝合金表面电镀其他金属,可以显著提高铝合金表面的物理或化学性能。电镀与应用较为广泛的热浸镀相比,具有独特的性能:1)所需温度低;2)镀层与基体的附着力较好,显著提高基材的耐腐蚀性;3)可以实现不规则零件表面均匀镀层;4)使用铝合金零件作为导体时,在其表面电镀银、金可以显著提高表面点接触电导率。电镀是发生在电极上的化学反应,镀层为阴极还原反应产物,在反应发生过程非常迅速,能力密度很高,还原金属可以与基体金属在该距离内形成非结晶态金属间化合物,形成的电镀层与基体的附着力好,结合力强。因其特点广泛应用于军工产品的铝合金零件表面处理工艺。

2、在实际研制生产过程中,有许多产品存在结构精度较高,尺寸公差较小,尺寸较大,实际需要电镀的区域较小即非电镀区域较大等情况。目前表面处理厂在对通用铝合金零件进行导电氧化,以提高零件的表面性能。但是以下两种情况需要对局部保护:1)一些局部区域需要进行电镀,如果将零件所有表面都进行电镀将直接改变铝合金导电氧化层的性能;2)对于一些零件已经进行一种金属的电镀,需要对零件进行第二种金属电镀。在对此类情况就存在不宜电镀区域,需要对此类区域进行局部保护。

3、由于电镀本身工艺特性,以铝合金镀银为例。铝合金镀银主要有三个过程:1)前处理过程,包括化学除油、热水洗、清水洗、电解除油、热水洗、清水洗、酸洗、清水洗以及出光过程;2)镀银过程,包括碱蚀、一次浸锌、退锌、二次浸锌、碱性化学镍、酸洗化学镍、无氰碱铜、活化、浸银、无氰镀银以及化学钝化;3)镀后处理,除氰、钝化和浸膜过程。其中化学镍过程有持续高温,强酸、强碱的浸没,较为困难的是寻找一种方法可以长时间抵抗高温,强酸、强碱的破坏,保证需保护的零件表面不受到破坏,从而可以获得优良的局部保护效果。在工程中使用保护胶(带)、密封盖板类零件等具有一定的保护效果,但具有一定的局限性:1)在生产实际过程中保护胶(带)在电镀前阶段具有一定的效果,但随着生产零件批量的产生时,较难保证零件电镀保护区域合格率;2)密封盖板类零件具有较强的局限性,针对的产品较为局限。

4、在生产实际过程中所使用的可剥离胶涂抹大批量零件时,对于铝合金零件无需电镀区域需要在电镀过程中使用可剥离胶进行局部保护,目前使用毛笔和牙签对铝合金零件人工涂抹可剥离胶。虽然使用该种方法可以获得局部保护效果,但是操作较为复杂,需要投入大量人力物力,特别是对大尺寸腔体的铝合金零件拐角处的非电镀区域、异性件的电镀区域为孔、电镀区域较小非电镀区域较大的情况操作较为繁琐,操作过程中耗时耗力。

技术实现思路

1、基于上述技术问题,本发明提供了一种电镀保护溶胶及铝合金的局部电镀方法,所述电镀保护溶胶能够长时间浸没在强酸、强碱的高温环境下,对铝合金的非电镀区域进行有效的保护;同时在电镀过程中,将铝合金通过浸没的方式在铝合金的非电镀区域上形成电镀保护胶膜,不仅能有效提高生产效率,降低手工涂渡的操作复杂性,而且不受铝合金形状、尺寸以及需要保护区域的限制。

2、本发明提供了一种电镀保护溶胶,包括:可剥橡胶和过氯乙烯漆稀释剂。

3、本发明中,采用可剥橡胶和过氯乙烯稀释剂复配制备电镀保护溶胶,由此所形成的电镀保护胶膜不仅具有优异的耐酸碱性,而且易剥除,非常适用于对铝合金电镀时的局部保护。

4、优选地,所述可剥橡胶和过氯乙烯漆稀释剂的体积比为100:10-15;

5、优选地,所述可剥橡胶为丁腈橡胶。

6、本发明中,所述可剥橡胶和过氯乙烯漆在上述配比下性能最佳,经过实验论证,二者配比过大或者过小,其保护效果都将大大降低。

7、优选地,所述电镀保护溶胶还包括磷酸酯化丁腈橡胶;

8、优选地,所述磷酸酯化丁腈橡胶是通过将羧基化丁腈胶乳进行酰胺化反应后,再与甲醛、亚磷酸进行缩合加成反应后得到。

9、本发明中,磷酸酯化丁腈橡胶作为添加剂,可以进一步增强所得电镀保护溶胶与铝合金表面间的附着力,从而实现对铝合金非电镀区域的有效保护。

10、本发明还提供了一种铝合金的局部电镀方法,包括如下步骤:

11、s1、制备上述的电镀保护溶胶;

12、s2、将铝合金浸没到步骤s1所得到的电镀保护溶胶中,在铝合金的非电镀区域上形成电镀保护胶膜;

13、s3、将步骤s2所得到的铝合金再浸没到电镀液中进行电镀;

14、s4、去除步骤s3所得到的铝合金的非电镀区域上的电镀保护胶膜。

15、对于本领域技术人员来说,涂胶实现电镀局部保护时,所得镀层一致性差且不均匀,多镀或漏镀现象还时有发生;并且涂抹可剥离胶一般对铝合金的外形要求较高,例如对简单的形状如方体、圆柱形、球形比较有效,但对异型复杂外形结构壳体,加工效率低且成本高,由此制约了局部电镀的批量生产;本发明中,采用浸胶替代手工涂胶的方法,既避免了人工因素的影响,又提高了镀层质量和加工效率,同时能够适配各种异型复杂的外形结构壳体。

16、优选地,步骤s1具体包括:将所述可剥橡胶和过氯乙烯漆稀释剂搅拌混合均匀后充分静置,即得到所述电镀保护溶胶;

17、优选地,所述静置时间不小于12h。

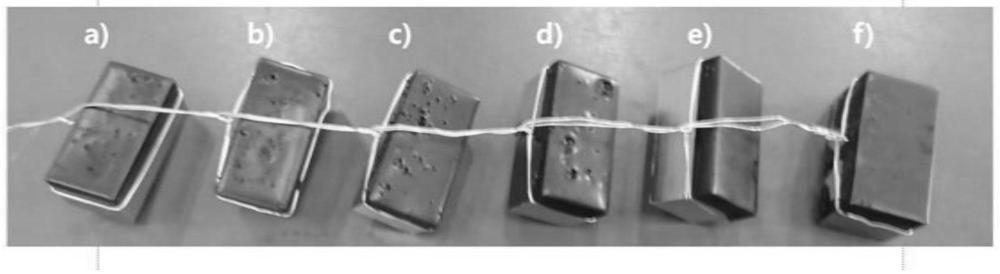

18、优选地,步骤s2具体包括:将铝合金第一次浸没到所述电镀保护溶胶中,取出后静置10-15min,再第二次浸没到电镀保护溶胶中,取出后静置24-48h;

19、优选地,所述浸没都是在常温常压下进行。

20、优选地,所述静置是将所述铝合金浸没面与水平面呈30-60°角放置。

21、本发明中,通过将铝合金两次浸没到所述电镀保护溶胶中,第一次浸没可以实现对铝合金的非电镀区域浸没,第二次浸没可以实现对铝合金表面棱角处的保护胶膜厚度增加。

22、本发明中,当所述静置是将所述铝合金浸没面与水平面呈30-60°角放置后,可以避免铝合金表面的电镀保护溶胶在静置固化时产生气孔。

23、优选地,在步骤s2之前,还包括:将铝合金依次进行除油,碱蚀和导电氧化处理。

24、本发明中,铝合金在制造和加工过程中不可避免会沾染上油脂和灰尘,并且在与空气和水的接触下会产生氧化皮,因此电镀之前需要将氧化皮、油脂和灰尘清理干净,为此先将铝合金进行除油,碱蚀,去除表面油脂和氧化皮,之后再进行导电氧化。

25、优选地,在步骤s2之前,还包括:将铝合金的待电镀区域进行遮盖保护。

26、本发明中,针对铝合金的待电镀区域为螺纹孔、通孔以及方槽这一情况,例如可通过预先塞入橡胶塞,以避免后续此处浸没在电镀保护溶胶中形成电镀保护胶膜,由此实现对待电镀区域的遮盖保护。

27、优选地,在步骤s3之前,还包括:将铝合金进行修整,去除铝合金的待电镀区域上的电镀保护胶膜。

28、本发明中,在铝合金的待电镀区域无法预先进行遮盖保护这一情况下,虽然铝合金此处后续同样浸没在电镀保护溶胶中形成电镀保护胶膜,但此时可以将铝合金进行修整,去除铝合金的待电镀区域上的电镀保护胶膜。

29、优选地,步骤s4具体包括:撕去铝合金的非电镀区域上的电镀保护胶膜后,用丙酮清洗并擦拭干净。

30、与现有技术相比,本发明的有益效果为:

31、本发明提供的一种电镀保护溶胶,可以实现铝合金双镀/三镀时对非电镀区域进行局部保护,所得电镀保护胶膜能够长时间浸没在强酸、强碱的高温环境下,实现对铝合金非电镀区域的有效保护。

32、本发明提供的一种铝合金的局部电镀方法,可以实现对大尺寸腔体的铝合金零件拐角处的非电镀区域、异性件的电镀区域为孔、异形件的电镀区域较小等情况下的局部保护,最终可以有效提高生产效率,降低手工涂胶的操作复杂性。

33、总的来说,本发明操作简单,保护严密,边缘不会起层,非常容易剥离,在铝合金表面无任何残留,不需要其它现有工艺必须的清洁表面残留物及由于保护不好而进行的表面修饰打磨等后续处理工序。

- 还没有人留言评论。精彩留言会获得点赞!