一种无烧结型自支撑TCO氧电极薄膜的制备方法

本发明属于材料,具体涉及一种tco氧电极薄膜的制备方法。

背景技术:

1、为尽早实现“碳中和”的战略目标,国际社会不断整合优化能源体系,从“绿氢”生产与大规模储能策略出发,双轨道助力实现全球温室气体排放的15%的去碳化。固体氧化物电解池(soec)高温电解水蒸气已被确定为一种可替代传统化石能源、高效可靠的低成本制氢技术。利用可再生能源如风能、太阳等高效电解co2制取co,soec系统可实现电能和化学能的相互转化,这种综合co2还原、燃料生产和化学品合成的电解技术对实现“碳中和”目标具有重要意义。同时,soec的全固态和模块化结构、反应速率快、能量效率高以及成本低等优点利于其分布式应用场景。根据电解质载流子性质不同,soec可以分为氧离子导体型(o-soec)和质子导体型(h-soec)。其中,h-soec因其工作温度低(400-600℃),直接获取干燥氢气等原因被认为是一种更加高效、经济、安全的制氢技术,soec在可再生能源高效存储和co2资源化利用方面显示出广阔的应用前景[2,3]。

2、h-soec电解h2o的关键步骤h2o→h2o*→o2皆发生在阴极处,即阴极材料的活性直接决定了soec的性能。针对典型阴极材料(la0.8sr0.2)0.98mno3(lsm),sm0.5sr0.5coo3-δ(ssc)存在的弱催化活性和缓慢氧离子-质子-电子三相传导(tco)问题,钙钛矿氧化物材料具备优异的离子导电性、抗氧化团聚稳定性,基本满足h-soec长期工作运行的需求。然而,钙钛矿氧化物材料自身较低的电子电导率,有限的高温反应活性位点和三相界面(tpb)反应区域受限问题,是制约其发展的关键技术瓶颈。因此,扩展氧电极催化反应区域面积是提高其综合性能的关键,而钙钛矿氧化物阴极材料的高效组分设计与结构调控,是进一步推动soec应用进程的必经之路。

3、针对上述问题,双相/多相混合导体氧电极的有效成分设计成功实现了“e-—h+—o2-”的最优传导,如la0.6sr0.4co0.2fe0.8o3-δ(lscf)—bazr0.8y0.2o3-δ(bzy)复合氧电极,ssc—bace0.5zr0.3y0.2o3-δ(bzcy)复合氧电极等,虽然复合氧电极能够提高电池的性能,但是利用传统简单物理混合的方式,得到的氧电极颗粒往往尺寸较大、界面较多、电荷传输效率较低,难以实现h-soec的高效电解制氢,急需开发单相三重传导氧电极(tco),以便最大化实现氧电极的催化反应活性区域,电极的活性反应位点成功扩展至整个电极表面。

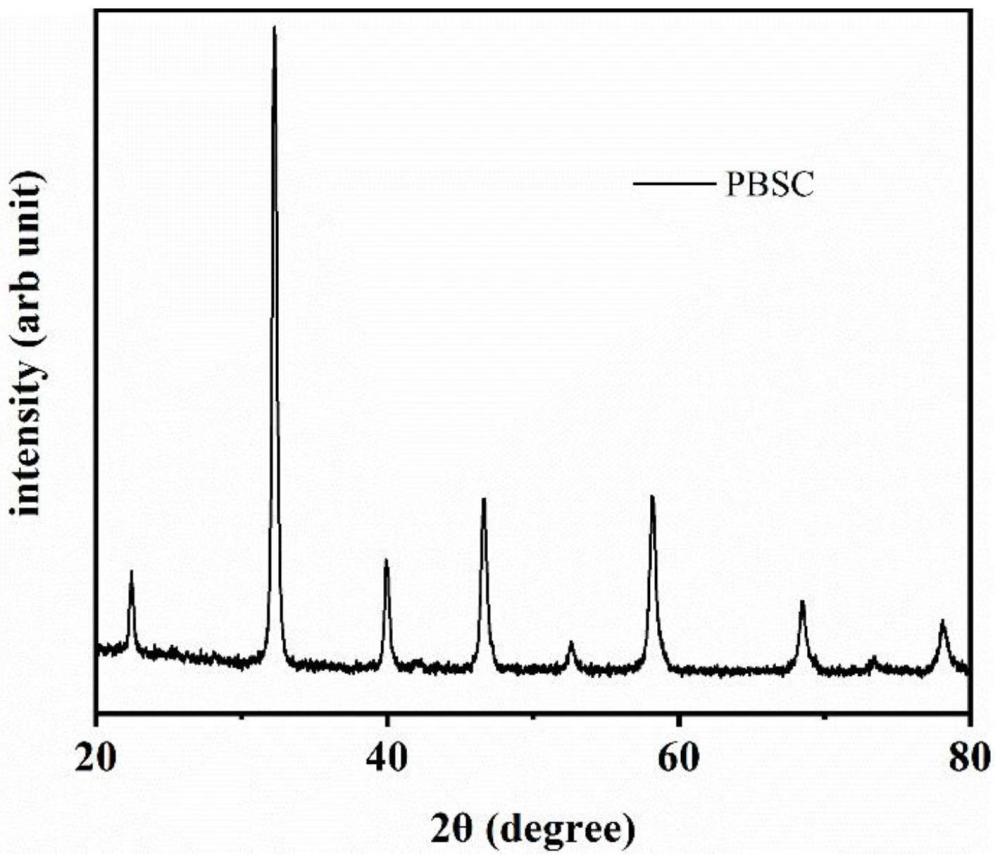

4、在报道的tco材料中,pbsc系列双钙钛矿氧化物因其具有高电子导电率,强h2o吸附能力,增强的质子传输速率和快速的氧表面交换速率/氧扩散能力等优势而成为soec研究领域的热点之一。

5、然而现有的tco材料普遍存在因tec值较大(21.3*10-6/k)导致的电解质/电极的热机械不兼容问题,因传统多层烧结技术带来的低孔隙率、催化活性位点受限的问题,最终导致tco电极处h2o、o2反应小分子的吸附传输过程受阻,以及相应电池在长期运行中的裂纹产生。

技术实现思路

1、本发明目的在于提供一种用于固体氧化物燃料电解池的无烧结型自支撑tco氧电极薄膜的制备方法,通过静电纺丝技术构筑的无烧结型电子、质子、氧离子三重传导(tco)氧电极具备三维网络状纳米结构,缓解氧电极/电解质热机械不兼容问题;这种由无数中空纳米纤维交织的纳米多孔氧电极,一方面可以通过结构优势抑制组分热膨胀系数(tec)的不匹配,改善了其热机械相容性,一方面为水蒸气吸附及传输,o2释放等过程提供快速通道增强反应活性,一方面这种新型薄膜电极可以不受全电池陶瓷制备工艺限制,直接应用于各类电解质表面,极大地节约了多层共烧带来的能耗和时长问题。

2、为达到上述目的,采用技术方案如下:

3、一种无烧结型自支撑tco氧电极薄膜的制备方法,包括以下步骤:

4、(1)根据pbc系列三相传导材料的化学计量比配置静电纺丝用溶液,根据纺丝对溶液的粘度需求加入赋形剂,常温下剧烈搅拌得到静电纺丝前驱体溶液;

5、(2)将静电纺丝前驱体溶液移至带有针头的注射器中并固定在进样器表面;通过静电纺丝工艺中注射器的针头直径、纺丝距离,调控tco前驱体薄膜中的纳米纤维直径;通过静电纺丝工艺中加载电压、纺丝距离,调控tco前驱体薄膜的微观结构;通过进样器的进样速率和进液量,调控tco前驱体薄膜的厚度;

6、(3)进行静电纺丝操作并在滚筒型收集器表面均匀沉积成膜,将收集的tco前驱体薄膜常温干燥;

7、(4)将干燥后的tco前驱体薄膜移至马弗炉进行煅烧处理,得到tco薄膜;通过烧结温度、升温速率和保温时间,调控tco薄膜材料的结晶取向、孔隙率和电导率;

8、(5)通过喷涂技术,将聚乙烯醇缩丁醛(pvb)的乙醇溶液均匀喷涂在tco薄膜表面,塑化干燥处理得到tco氧电极薄膜;通过pvb的负载量调节tco氧电极薄膜的韧性和机械强度。

9、按上述方案,步骤1中所述pbc系列三相传导材料包括prba0.5sr0.5co2o5+δ,prba0.5sr0.5co1.5fe0.5o5+δ,prba0.5sr0.5cofeo5+δ系列双钙钛矿材料。

10、按上述方案,步骤1包括根据pbc系列三相传导材料的化学计量比配置对应的硝酸盐溶解在n,n-二甲基甲酰胺(dmf)中得到混合溶液,通过加入赋形剂聚乙烯吡咯烷酮(pvp)并持续搅拌达到能在电场作用下发生聚合物缠绕的粘度;其中混合溶液的浓度为0.1mol/l~5mol/l,溶解时间为2h~10h;聚乙烯吡咯烷酮的添加量为0.1g/ml~0.2g/ml,搅拌时间为12h~24h。

11、按上述方案,步骤2中所述注射器为10ml常规注射器;针头型号为22号~30号,针头到滚筒距离为15cm~20cm;加载电压为15kv~25kv;进样速率为0.5ml/h~1ml/h,进液量为7ml~20ml。

12、按上述方案,步骤3中干燥时间为24h~36h。

13、按上述方案,步骤4中煅烧温度为750℃~950℃,升温速率为1℃/min~5℃/min,保温时间为2h~5h。

14、按上述方案,步骤5中pvb的乙醇溶液浓度为5wt%~20wt%,pvb在tco薄膜表面的负载量为0.1μl/cm2~0.5μl/cm2。

15、按上述方案,步骤5还包括根据h-soec应用需求冲压成合适直径的氧电极。

16、相对于现有技术,本发明有益效果如下:

17、本发明通过静电纺丝技术构筑pbc系列三相传导材料的三维网络状纳米结构缓解了氧电极/电解质热机械不兼容问题,通过静电纺丝技术构筑的无烧结型电子、质子、氧离子三重传导(tco)氧电极具备三维网络状纳米结构,所得新型纳米多孔氧电极薄膜因其由无数中空纳米纤维交织而成,借助其纳米化结构优势抑制组分热膨胀系数(tec)的不匹配,改善了其热机械相容性;同时本发明无烧结电极避免了传统多层烧结技术带来的二次烧结问题,无需高温烧结直接应用于各类电解质表面,避免了其孔隙率因二次烧结引起的闭孔问题;另外三维多孔纳米纤维结构保证了tco电极材料的纳米尺寸,避免其在高温环境下的颗粒聚集烧结,保证了催化活性位点。

18、本发明所得无烧结型自支撑tco氧电极薄膜因其由无数中空纳米纤维交织而成,一方面可以通过结构优势抑制组分热膨胀系数(tec)的不匹配,改善了其热机械相容性;另一一方面为水蒸气吸附及传输,o2释放等过程提供快速通道增强反应活性;另外本发明不受全电池陶瓷制备工艺限制,直接应用于各类电解质表面,极大地节约了多层共烧带来的能耗和时长问题。

19、通过静电纺丝技术,将目标tco氧电极材料进行成膜处理。为了解决tco氧电极材料煅烧成相过程中带来的易碎及粉化问题,结合喷涂技术和pvb粘接剂进行塑化处理形成兼具孔隙率、韧性、机械强度、高催化活性位点浓度的氧电极薄膜。

- 还没有人留言评论。精彩留言会获得点赞!