上砂装置及上砂方法与流程

本发明属于线材制造,具体而言,涉及一种上砂装置及上砂方法。

背景技术:

1、金刚线主要应用于机械丝绳、切割线、强化丝等领域,其一般采用电镀镍的方式,将一定数量的金刚砂固定在母线基体上,从而使镀上金刚砂的线材成品具有足够切割晶硅工件的切割力。金刚线生产的工艺流程一般为:前处理→预镀→上砂→加厚→后处理→烘干→收线,前处理的目的是对母线基体表面碱洗处理,以便更好的进行电镀,提高镀层和母线基体的结合力;预镀指的是母线上镀上较薄的一层镍,以起到基体的作用,该镀层要求镀层致密,镀层和母线结合力牢固;上砂即在已经预镀完成的线材上镀上金刚砂;加厚工序是在已经镀上砂的线体上再镀上一层镍,从而使金刚砂和线体结合更牢固。

2、然而现有的金刚线上砂工序中,线材在其长度方向上的上砂量难以平衡控制,即上砂均匀度较差,从而使得形成的线材成品的线径在长度方向大小不一,导致后续线材作为切割线时切割工件的平整度难以达到要求。

3、基于上述内容,本技术要解决的技术问题是:如何提高金刚线的上砂均匀度。

技术实现思路

1、本发明的目的是针对现有技术中存在的上述问题,提出了一种上砂装置及上砂方法,解决了现有技术金刚线上砂均匀度欠佳的问题。本技术方案的技术效果是:提高金刚线的上砂均匀度。

2、本发明的目的可通过下列技术方案来实现:一种上砂装置,包括:上砂槽;磁吸单元,所述磁吸单元设置于所述上砂槽上,且可作用于上砂槽内的线材和/或金刚砂;检测机构,所述检测机构设置于所述上砂槽上或所述上砂槽外侧,且检测机构具有检测区,所述检测区朝向上砂槽内以获取线材信息;以及活动组件,所述活动组件具有活动部,所述活动部根据所述线材信息作用于所述磁吸单元,以带动所述磁吸单元活动调整磁吸力。

3、需要注意的是,本技术中用于上砂的线材具有可磁化的性质,通过磁吸单元靠近上砂槽,上砂槽内的线材可被磁吸单元磁化,磁化后的线材更容易吸附带镍的金刚砂,并且磁吸单元靠近上砂槽时,带镍的金刚砂也易受到磁吸力向磁吸单元与线材所在的方向靠近。具体的,检测机构包括ccd相机和处理单元,通过ccd相机拍摄获取图像并配合处理单元对图像进行识别检测,ccd相机的拍摄区域即形成检测机构的检测区,拍摄方向对准上砂槽内,以便于拍摄上砂槽内线材的图像。其中,检测机构与活动组件为电连接或通信连接或通过处理器连接,通过检测机构获取的线材信息,活动组件的活动部带动磁吸单元向各个方向活动,从而动态调整金刚砂受到的磁吸力大小与方向,以此调整线材不同位置的上砂量,线材整体的上砂均匀度得到均衡调节,进而改善后续线材作为切割线切割工件时的切割质量。在一些实施方式中,检测机构包括距离传感器,用于检测其与线材之间的距离。

4、在上述的上砂装置中,所述上砂槽内还设有染色组件,所述染色组件包括至少2个染色机构,用于对上砂槽内的金刚砂染色,以配合所述检测机构拍摄识别线材图像。其中,至少1个所述染色机构设置的高度位置不低于所述线材的高度位置。所述染色机构包括通管、阀门以及喷嘴,所述通管贯穿所述上砂槽,用于外接供液机构,所述阀门设置于所述通管内,所述喷嘴设置于所述通管上,且所述喷嘴朝向上砂槽内。在一些实施方式中,所述阀门配置为流量阀,可以根据金刚砂在上砂槽内高度方向的分布量而调节控制染色剂的喷射量。关于染色剂的喷射距离,可以通过外部供液机构的驱动力控制进行适应性调节。需要注意的是,所述染色机构使用的染色剂的密度大于上砂槽内上砂液的密度,以避免染色剂分散至线材附近,染色剂下沉并对金刚砂进行着色,着色后的金刚砂受到磁吸单元吸附作用而上升,直至在线材附近聚集上砂。在一些实施方式中,至少2个所述染色机构还沿上砂槽内壁周向布置。

5、可以理解的是,上砂槽内具有上砂液,上砂液中包含金刚砂,若直接通过检测机构拍摄上砂液中的线材,或采用常规的照明手段去提高检测区的亮度,仍易受到液体与光线环境影响,难以得到清晰的图像。本发明通过设置染色组件向上砂槽内喷射染色剂,以对金刚砂染色,当检测机构拍摄后,可以得到更具辨识度的图像,从而提高检测精度。

6、在上述的上砂装置中,所述上砂槽内还设有去色机构,所述去色机构作用于所述线材。在一些实施方式中,所述去色机构为加热部件,通过对上砂槽的液体加热以间接加热线材,或者直接对上砂完成的线材进行加热,以热解去除线材上的染色剂。在一些实施方式中,所述去色机构具有喷射部,所述喷射部可喷射去色剂至线材上,通过去色剂与染色剂的化学反应,从而消除染色剂。

7、需要特别说明的是,申请人经过对线材的大量测试,发现染色后的金刚砂的耐磨性能会下降,即影响了后续线材作为切割线的使用寿命,因此,通过在上砂槽内设置去色机构,线材上砂完成后,去除线材表面的染色剂,同时可配合检测机构拍摄检测,获取线材去色后的颜色深度信息,标记不合格的线段并重新驱动去色机构对其进行去色,通过多次拍摄检测以确保线材的耐磨性能不受影响。

8、在上述的上砂装置中,所述活动组件包括:旋转机构,所述旋转机构具有第一活动部,所述第一活动部为转轴,所述转轴与所述磁吸单元连接;和/或,移动机构,所述移动机构具有第二活动部,所述第二活动部为移动件,所述移动件与所述磁吸单元连接。示例性的,旋转机构可以是驱动电机,驱动电机的转轴即第一活动部,通过第一活动部转动来带动磁吸单元转动或者摆动,转动或摆动取决于第一活动部与磁吸单元的连接位置,移动机构可以是电缸或气缸,电缸或气缸的移动件即第二活动部,通过第二活动部的线性运动来带动磁吸单元的线性运动。

9、在上述的上砂装置中,所述上砂槽内设有线孔,所述上砂槽一侧设有调线机构,所述调线机构可作用于线材,以使线材在所述线孔内活动。在一些实施方式中,所述线孔沿外边缘延伸形成延伸孔,线材可在线孔与延伸孔之间活动。

10、具体的,线孔的内径配置大于线材的线径,以使得线材可在线孔内活动,或者,线材沿线孔的延伸孔活动,以改变线材的位置;调线机构用于带动线材活动,具体包括驱动部分和作用部分,驱动部分可采用电缸或气缸等结构,作用部分可采用夹持的方式夹持或松开线材,或者采用套管的方式,套管内预设有可供线材穿过的套孔,套孔的内径同样大于线材线径,以便于线材轴向自由活动,驱动部分向某个方向活动时可带动作用部分活动,作用部分活动带动线材活动。需要注意的是,在一些实施方式中,所述调线机构包括驱动部分、作用部分,所述驱动部分为驱动电机,所述作用部分为夹持轮,所述夹持轮可伸缩夹持线材,所述驱动电机的输出轴与夹持轮连接,输出轴转动以带动夹持轮转动,所述夹持轮转动以带动线材转动。简言之,可通过调线机构作用带动线材转动,再配合检测机构检测,获得线材周向方向的上砂厚度,通过控制驱动电机的转速和/或转向,以此调节线材周向方向的上砂均匀度,在该实施例中,检测机构包括距离传感器,通过距离传感器检测其与线材之间的距离,随着线材的转动,距离值也随之改变,通过设定标准的距离值,将标准距离值与检测距离值进行对比,可以知晓其上砂情况,从而通过调线机构进行调节。

11、在上述的上砂装置中,所述磁吸单元为电磁铁,所述磁吸单元连接有控制单元,所述控制单元可调节流经电磁铁的电流大小。可以理解的是,磁吸单元配置为电磁铁,可以通过调节电流大小以改变电磁铁的磁场强度,从而更精确稳定地控制对金刚砂的磁吸力。并且,需要特别说明的是,当磁吸单元向某一方向活动时,停止或减小电磁铁的通电电流,以减小电磁铁的磁场强度,降低其活动过程中对下方金刚砂的作用影响;当磁吸单元活动至设定位置后,恢复施加设定的电流值,以调节该位置的上砂量。

12、在上述的上砂装置中,检测机构至少为2个,至少2个所述检测机构在所述上砂槽内以线材为中心周向分布。可以理解的是,单个检测机构难以从两个或两个以上的角度方向去检测获取线材信息,从而难以获得线材外表面的全部数据。

13、在上述的上砂装置中,还包括输送单元,所述输送单元设置于检测机构下方,所述输送单元可带动所述检测机构移动检测。可以理解的是,通过设置输送单元带动检测机构移动检测,可以仅设置单个检测机构,无需在上砂槽内沿线材长度方向设置多个检测机构。示例性的,输送单元可以为电缸、气缸或液压缸等线性驱动机构,优选为电缸,容易控制往复运动且精度较高。另外,也可为输送小车,并在输送单元下方配置导向模块,如导轨、滑槽等结构。

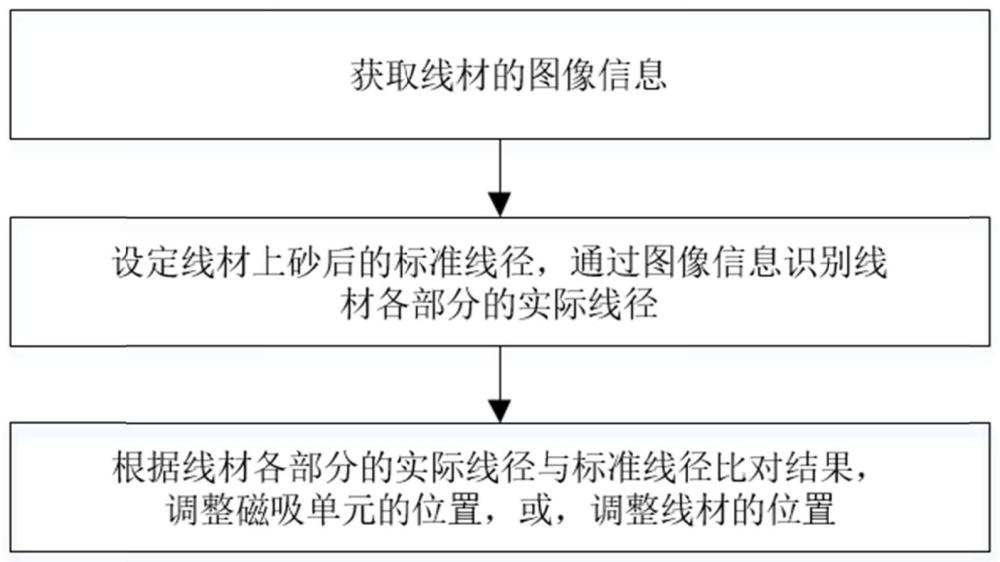

14、本发明的另一目的还在于提供一种上砂方法,具体包括以下步骤:

15、获取线材的图像信息;

16、设定线材上砂后的标准线径,通过图像信息识别线材各部分的实际线径;

17、根据线材各部分的实际线径与标准线径比对结果,调整磁吸单元的位置,或,调整线材的位置。

18、可以理解的是,获取线材的图像信息可以通过多种方式,例如投影或者拍摄进行获取。上砂前、上砂过程中以及上砂后三个阶段,均可以从图像信息中识别得到线材的实际线径,为了使得金刚砂可以均匀地附着于线材上,通过判断比较线材各部分的实际线径与设定的标准线径,从而利用磁吸单元的位置调整或者线材的位置调整,使得线材与金刚砂受到的磁吸力进行动态变化。具体地说,当线材某部分的线径较小时,即表征该部分的金刚砂附着量较小,可通过将磁吸单元的位置调整靠近线材的该部分以增加磁吸力,进而增加该部分的金刚砂附着量,反之,当线材某部分的线径较大时,即表征该部分的金刚砂附着量较大,可通过将磁吸单元的位置调整远离线材的该部分,进而防止金刚砂继续附着。在一些实施方式中,在保证线材始终处于磁吸单元的作用范围内,也可通过将线材的位置进行动态调整,使得线材的位置远离或靠近金刚砂,也可实现对线材的均匀上砂。另外,线材上砂前的初始线径范围为39~42μm,上砂后设定的标准线径范围为50~53μm。

19、在上述的上砂方法中,所述获取线材的图像信息包括:采用ccd相机拍摄获取线材的图像信息,所述图像信息包括线材的线径,且还包括长度和位置信息中的一种或全部。在一些实施方式中,所述ccd相机一侧还设有照明单元,图像信息还包括亮度、饱和度、颜色深度、灰度中的一种或多种,通过图像信息确定线材的线径清晰度,并识别判断线材的线径清晰度是否达到预设值,当线材的线径清晰度不符合预设值时,通过调节控制照明单元的亮度和/或位置,以提高图像的获取效果,再次获取图像信息后对线径清晰度进行二次判断,直至符合清晰度预设值。此时,可以通过识别线材的实际线径,并对线材上未达到标准线径的位置进行标记。需要注意的是,仅当线材上未达到标准线径的连续长度符合某个设定的长度范围时,才对其进行标记,以此防止后续对磁吸单元或线材的位置进行过多的调整。

20、在上述的上砂方法中,还包括以下步骤:根据线材各部分的实际线径,向未达到标准线径的线材部分上方投入金刚砂。可以理解的是,在一些实施方式中,还可通过二次投入金刚砂对不符合标准线径的线材部分进行上砂,以此实现线材表面的金刚砂均匀分布。

21、在上述的上砂方法中,所述调整磁吸单元的位置包括:转动或摆动或移动磁吸单元;所述调整线材的位置包括:抬升或下降或水平移动或斜向移动线材。

22、需要注意的是,当磁吸单元转动或摆动一定角度时,可以用于调节线材的上砂均匀度,而当磁吸单元进行持续性转动时,可以让其形成一定的剪切磁场,使得磁场中线附近的金刚砂具有一定的定向作用,不易产生团聚现象。磁吸单元的转速范围配置为60~90rpm;当磁吸单元或线材向某个方向移动时,也可用于调节线材的上砂均匀度。

23、在上述的上砂方法中,在所述获取线材的图像信息步骤之前,还包括以下步骤:为金刚砂上色,上色所使用的染色剂与上砂槽内上砂液的色差值δe至少大于0.5。

24、在上述的上砂方法中,所述染色剂的密度大于所述上砂液的密度。可以理解的是,上砂液中的金刚砂大部分位于液体下层区域,少部分位于液体上层区域,通过选择密度较大的染色剂可以下沉对金刚砂染色,并且不易影响线材附近的液体颜色。

25、在上述的上砂方法中,作为另一种方案,所述上砂液在所述上砂槽的高度方向划分有第一液层和第二液层,所述第一液层供线材上砂,所述第二液层具有金刚砂,所述第一液层与第二液层之间还配置有染色层。可以理解的是,染色层可根据密度或材料自身特性的选择进行配置,示例性的,将染色层的染色剂密度配置为介于第一液层的液体密度与第二液层的液体密度之间,通过磁吸单元的吸附作用,使得位于第二液层的金刚砂上升以经过染色层实现着色,着色后的金刚砂继续上升至线材所在的第一液层以完成上砂。可以理解的是,染色层既可以在上砂前配置,也可以根据实际需求,在上砂时通过上色机构持续向上砂液中投入染色剂。

26、在上述的上砂方法中,还包括以下步骤:为上砂完成的线材去色。示例性的,所述为上砂完成的线材去色可通过热解或喷射去色剂的方式实现。

27、在上述的上砂方法中,还包括以下步骤:获取线材去色状态的图像信息,根据所述线材去色状态的图像信息,标记未去色区域,去色机构对准未去色区域继续去色。

28、与现有技术相比,本发明具有以下有益效果:

29、1、通过活动组件带动磁吸单元向各个方向活动,从而动态调整金刚砂受到的磁吸力大小与方向,可有效提高线材的上砂均匀度,进而改善后续线材作为切割线切割工件时的切割质量;

30、2、通过设置染色组件对上砂槽内的金刚砂上色,以便于检测机构拍摄的图像具有更高的辨识度,提高线材的检测精度,从而便于后续上砂均匀度的调节;

31、3、通过设置去色机构对完成上砂的线材去色,并配合检测机构检测确认未去色区域,防止后续成品线材的耐磨性受到染色剂的影响;

32、4、通过控制磁吸单元进行持续性转动,可以让其形成一定的剪切磁场,使得磁场中线附近的金刚砂具有定向作用,不易产生团聚现象。

- 还没有人留言评论。精彩留言会获得点赞!