保护涂层及其制备方法和燃料电池及其金属连接体与流程

本发明涉及燃料电池,具体而言,涉及一种保护涂层及其制备方法和燃料电池及其金属连接体。

背景技术:

1、锰钴镍氧(mn-co-ni-o,mcno)薄膜主要为ab2o4型立方尖晶石结构,具有负温度系数大、电阻率较低(或电导率高)、性能稳定、使用寿命长和制备成本低廉等优点,常被用作热传感器、浪涌保护器件。其负温度系数 电阻的特性使其在温度传感器、热敏电阻器、非制冷红外探测和航天探测等领域具有广泛的应用前景。

2、目前,mcno薄膜的制备方法主要有射频磁控溅射、化学溶液沉积、脉冲激光沉积等,这些技术促进了mcno薄膜及其应用的快速发展。其中,磁控溅射具有高效率、低成本和良好的可控性等优点,是制备 高质量mcno薄膜的常用方法之一。

3、此外,为了有效改善mcno薄膜晶体结构,对mcno薄膜进行后退火处理。这主要是因为后退火能够使mcno薄膜中原子扩散,使得空位、填隙原子和位错在薄膜内复合,或者迁移到薄膜表面和晶界面而消失,减少了薄膜中的缺陷和应力。he等研究了热处理温度对mcno薄膜微结构和电学性能的影响,并提出750℃热处理的mcno薄膜具有良好的结晶性能和致密的表面。该薄膜具有优异的导电性,有利于燃料电堆性能提升。

4、但是,通过上述方法制备的得到的mcno薄膜均存在致密度低的问题,需要对其进行退火处理以优化mcno薄膜的晶体结构和性能。

5、相关的技术在燃料电池金属连接体的表面涂保护涂层的过程中,通常采用热喷涂的工艺将涂层喷到金属连接体的表面,而通过该方法制备得到的涂层致密度较低,电导率不满足行业标准,同时还需要采用后处理工艺来进行性能改善,可以理解的,采用喷涂的方式,由于难以对喷枪的精准控制,会导致涂层表面存在厚度不一致的情况,故而后续需要针对不平整的地方进行修整,而这些后处理工艺不仅复杂且稳定性较难控制,这样就使得制备的涂层效果不佳。

6、因此,提出了一种新的保护涂层的制备方法,以克服热喷涂制膜的技术缺陷是目前亟待解决的技术问题。

技术实现思路

1、有鉴于此,本发明提供了一种保护涂层及其制备方法和应用,旨在解决热喷涂制膜工艺复杂、涂层性能不佳从而导致燃料电池金属连接体性能不佳的技术问题。

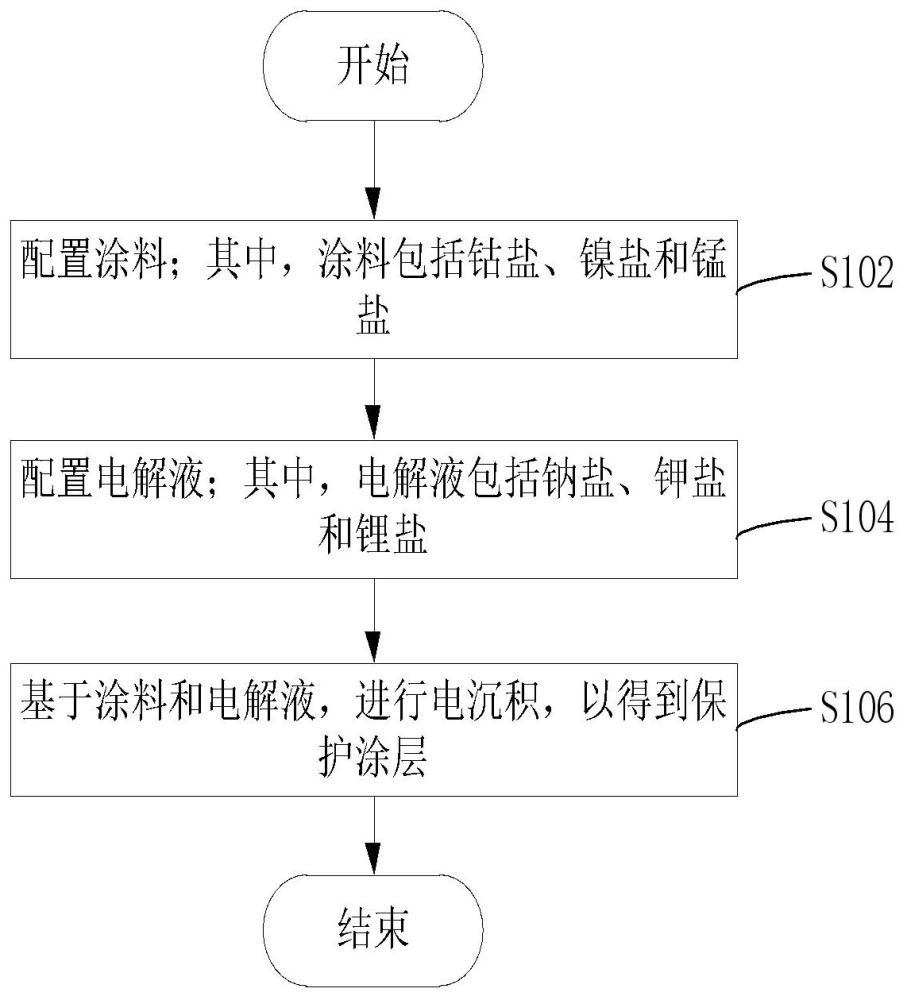

2、本发明第一方面提供了一种保护涂层的制备方法,包括如下步骤:

3、1)配置涂料;其中,涂料包括钴盐、镍盐和锰盐;

4、2)配置电解液;其中,电解液包括钠盐、钾盐和锂盐;

5、3)基于所述涂料和所述电解液,以导电基体作为阳极,惰性电极作为阴极,在高温下的电解液中进行电沉积,在导电基体表面形成所述保护涂层;其中,所述电解液的温度为700~950℃。

6、本发明中,采用温度为700~950℃(例如,720℃、750℃、800℃、850℃、780℃、900℃或930℃)的高温电解液进行电沉积时,由于电解液在该温度下为熔融盐状态,所述涂料可以在基体表面电沉积形成具有尖晶石结构的nicomno复合氧化物涂层。

7、本发明中的沉积原理为:溶液中的ni2+,co2+,mn2+电沉积到工件表面,形成nicomn合金层,由于熔盐的高温特性以及空气中的氧气共同作用下,nicomn合金层转变为nicomno氧化物层。

8、现有技术中常规的电沉积在室温进行,在该温度下进行电沉积,不能在导电基体(即,工件)表面形成本发明的nicomno尖晶石保护涂层。

9、此外,现有技术中常规的电沉积一般在水溶液中进行,也不能在导电基体表面形成本发明的nicomno尖晶石保护涂层。

10、上述制备方法中,在导电基体表面形成的保护涂层包括nicomno复合金属氧化物。

11、本技术以钴盐、镍盐和锰盐作为涂料,采用电沉积的方法在高温电解液(即,熔融盐)中进行制膜,由于电解液为熔融盐结构,在导电基体表面沉积得到的保护涂层中的各金属元素发生高温扩散,元素之间相互渗透,相互结合,从而使保护涂层的结合力增强,性能提高。此外,各金属元素还可以通过高温扩散与导电基体表面的金属元素相互渗透或结合,从而增强保护涂层与导电基体之间的结合力。

12、而现有技术中,采用常规的低温电沉积或常温电沉积,保护涂层中的金属仅可以与导电基体表面的金属元素发明静电作用,二者之间的结合力较差。

13、另外,现有技术中,制备nicomno尖晶石结构薄膜时,一般采用热喷涂或溅射喷涂的方式。相对于热喷涂或溅射喷涂的方式而言,涂层表面均匀且制备效率高,一步成型,无需后续的后处理工艺,大大的提高了制备效率,保证了保护涂层的高致密度和高电导率。此外,本发明的保护涂层具有较好的集流效果,可以实现扁管型sofc电池的集流,区别于传统扁管sofc电池采用贵金属ag、pt、au片或者ag浆、pt浆、au浆等集流材料而言,大大的降低了连接体面接触电阻,提高集流效果。

14、上述制备方法中,所述步骤3)中,所述导电基体可采用本领域常用的导电金属材料。

15、上述制备方法中,所述步骤3)中,所述惰性电极包括pt电极和石墨电极等中的任意一种。

16、上述制备方法中,所述步骤1)中,钴盐包括硝酸钴和氯化钴中的至少一种,镍盐包括硝酸镍和氯化镍中的至少一种,锰盐包括硝酸锰和氯化锰中的至少一种。

17、上述制备方法中,所述步骤1)中,涂料的组分中,钴盐、镍盐和锰盐的摩尔比为1:1:3~5。

18、上述制备方法中,所述步骤2)中,钠盐包括氟化钠和氯化钠中的至少一种,钾盐包括氟化钾和氯化钾中的至少一种,锂盐包括氟化锂和氯化锂中的至少一种。优选地,钠盐包括氟化钠,钾盐包括氟化钾,锂盐包括氟化锂。

19、上述制备方法中,所述步骤2)中,电解液的组分中,钠盐、钾盐和锂盐的摩尔比为1~3:1~3:1~8。

20、上述制备方法中,所述步骤3)中,涂料与电解液的质量比大于等于1:100,且小于等于3:100(例如2:100或2.5:100)。

21、上述制备方法中,所述步骤3)中,在通电电解的步骤中,电流密度大于等于0.1a/dm2,且小于等于1a/dm2,电解液的温度为700~950℃,通电时间大于等于5min,且小于等于50min。

22、在该实施例中,在通电电解的步骤中,电流密度大于等于0.1a/dm2,且小于等于1a/dm2,进一步,电流密度等于0.5a/dm2,通电时间大于等于5min,且小于等于50min,进一步,通电时间等于25min,通过严格控制电解参数,可以提高沉积效果,保证保护涂层的性能。

23、本发明第二方面的提供了一种保护涂层,所述保护涂层采用上述制备方法制备得到。

24、上述保护涂层,所述保护涂层的组分包括包括nicomno,其中,ni、co和mn的原子比为0.1~1:0.1~1:2~5。

25、上述保护涂层,所述保护涂层中,nicomno具有尖晶石结构。

26、本发明第三方面提供了一种燃料电池金属连接体,包括本体(即,导电金属基体),本体的表面涂有本技术第二方面技术方案的保护涂层。

27、在上述技术方案中,保护涂层的厚度大于等于xx,且小于等于xx。

28、在该技术方案中,控制保护涂层的厚度,这样即能够保证保护涂层具有较好的集流效果,又可以避免涂层过厚,降低制备效率,提高了整体的美观度。

29、在上述技术方案中,燃料电池金属连接体的结构为扁管式。

30、本发明第四方面提供了一种燃料电池,包括本技术第二方面任一项技术方案的保护涂层,或包括本技术第三方面技术方案的燃料电池金属连接体。

31、在一些实施例中,燃料电池为固体氧化物燃料电池(sofc电池),固体氧化物燃料电池为扁管型。

32、本发明中,在相互不冲突的情况下,上述技术特征可自由组合形成新的技术方案。

33、根据本发明的技术方案与现有技术相比具有如下有益技术效果:

34、(1)本发明采用在高温熔融盐状态进行电沉积的方法进行制膜,无需后续的后处理工艺,提高了制备效率;

35、(2)采用根据本发明的保涂层形成的燃料电池的金属连接体,可以实现扁管型sofc电池的集流,区别于传统扁管sofc电池采用贵金属ag、pt、au片或者ag浆、pt浆、au浆等集流材料而言,大大的降低了连接体面接触电阻,提高集流效果;

36、(3)所得保护涂层具有电阻率较低、性能稳定的特点,且所得保护涂层与导电基体之间结合力强的优点。

- 还没有人留言评论。精彩留言会获得点赞!