一种抗盐水蒸汽腐蚀的Ni-Co-CeO2复合镀层及其制备方法

本发明涉及电镀,具体涉及一种抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层及其制备方法。

背景技术:

1、据统计资料显示,每年因腐蚀所造成的经济损失约占国民经济生产总值的2%-4%,腐蚀所造成的经济损失在2014年已达到2.1万亿元,占当年国内生产总值(gdp)的3.34%。如果采用有效的防护措施,25%-40%的腐蚀损失可以被避免。海洋运动中常使用的柴油机气缸套、燃气轮机叶片、齿轮等关键部件,常服役于高温、高盐雾、高湿热等恶劣环境条件下,比如舰船航行时,大功率发动机排出的废气温度可达到500℃,排烟管面临着高温氧化和海水盐雾的侵蚀,其腐蚀、磨损速率大大加快,降低使用寿命。此外,海工机械在海水中受海面风浪冲击、海水海洋生物的腐蚀、电化学腐蚀等多因素交互作用受到损伤,会导致其性能恶化。损伤常发生于零部件表面,使零部件表面镀层失效,最终失去防护功能,因此,机械装备表面急需表面强化。

2、电沉积技术是以待镀材料作阴极,利用镀液中金属离子在阴极表面放电还原而获得一层金属层,其可以控制引入粒子的大小和分散以及镀层厚度。这使得涂层具有优异的耐磨性、耐高温性、耐腐蚀性和延展性。此外,电沉积技术具有操作简便、工艺成本低、控制精准、工艺柔性好等一系列优点,广泛应用于表面工程领域。常用的电镀硬铬(也称耐磨铬镀层)具有光亮、坚硬(800~1100hv,6.512~10.170gpa)、抗变色、耐腐蚀和耐磨等特点,在大气条件下,能够长久地保持原来的光泽,在酸和碱中都具有很高的化学稳定性,但上述电镀过程会产生有害气体,对人体的呼吸系统及神经系统造成伤害,而且电镀铬产生剧毒氰化物溶液、酸碱腐蚀性溶液,严重的污染环境。因此,成熟的绿色表面技术将成为人们在金属零件修复强化领域研究的重要课题。

3、ni-co镀层具有优良的抗高温氧化性能,且ni的标准电极电位与co的电势电位十分相近,因此可以达到共沉积的目的,除此之外,ni-co合金具有良好的耐磨性,耐蚀性及磁性,是低应力体系,主要取决于镀层应力和钴含量的高低,镀层纯净、性能稳定。但是,仅仅镀有ni-co镀层的钢质材料在海洋条件下的抗腐蚀性能并不令人满意。

技术实现思路

1、为了克服现有技术中存在的至少之一的技术问题,本发明提供了一种抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层及其制备方法。

2、本发明的技术方案如下:

3、本发明首先提供了一种抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法,其包含如下步骤:

4、s1.将基体进行预处理,得预处理后的基体;

5、s2.将预处理后的基体作为阴极,放入含有ceo2粉的镍钴镀液中进行电镀,电镀结束后即得所述的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层。

6、优选地,步骤s2中,所述的含有ceo2粉的镍钴镀液的制备方法为:

7、在镍钴镀液中加入在镍钴镀液中加入ceo2粉,搅拌均匀后即得所述的含有ceo2粉的镍钴镀液。

8、优选地,步骤s2中,含有ceo2粉的镍钴镀液中ceo2粉的含量为10~20g/l。

9、优选地,步骤s2中,所述的ceo2粉是指粒径为50~100nm的ceo2粉。

10、优选地,步骤s2中,所述的镍钴镀液为含有niso4·6h2o、h3bo4、nicl2·6h2o以及coso4·7h2o的水溶液。

11、优选地,步骤s2中,镍钴镀液中niso4·6h2o、h3bo4、nicl2·6h2o以及coso4·7h2o含量分别为:niso4·6h2o 200-250g/l,h3bo4 10-30g/l,nicl2·6h2o 30-40g/l,coso4·7h2o5-10g/l。

12、优选地,步骤s1中,所述的预处理的具体方法为:将基体先用砂纸打磨,随后进行超声,接着再进行除油处理,除油后再进行清洗。

13、优选地,所述的基体为钢质基体。

14、最优选地,所述的钢质基体为低碳钢或q235钢。

15、优选地,步骤s3中所述的电镀,其具体条件为:电镀温度50~60℃,电流密度0.01~0.05a/cm2,ph=3~6,时间为0.5h~1.5h。

16、本发明还提供了一种由上述制备方法制备得到的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层。

17、有益效果:

18、(1)本发明提供了一种全新的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法,该方法在电镀过中通过在镍钴镀液中加入ceo2粉,相比于未加入ceo2粉制备得到的复合镀层,可以大幅提高抗盐水蒸汽腐蚀作用。

19、(2)本发明制备得到的ni-co-ceo2复合镀层在高温下盐水蒸汽腐蚀的过程中,ceo2颗粒的加入可显著降低铁氧化膜的厚度,从而抑制非保护性氧化膜的产生。

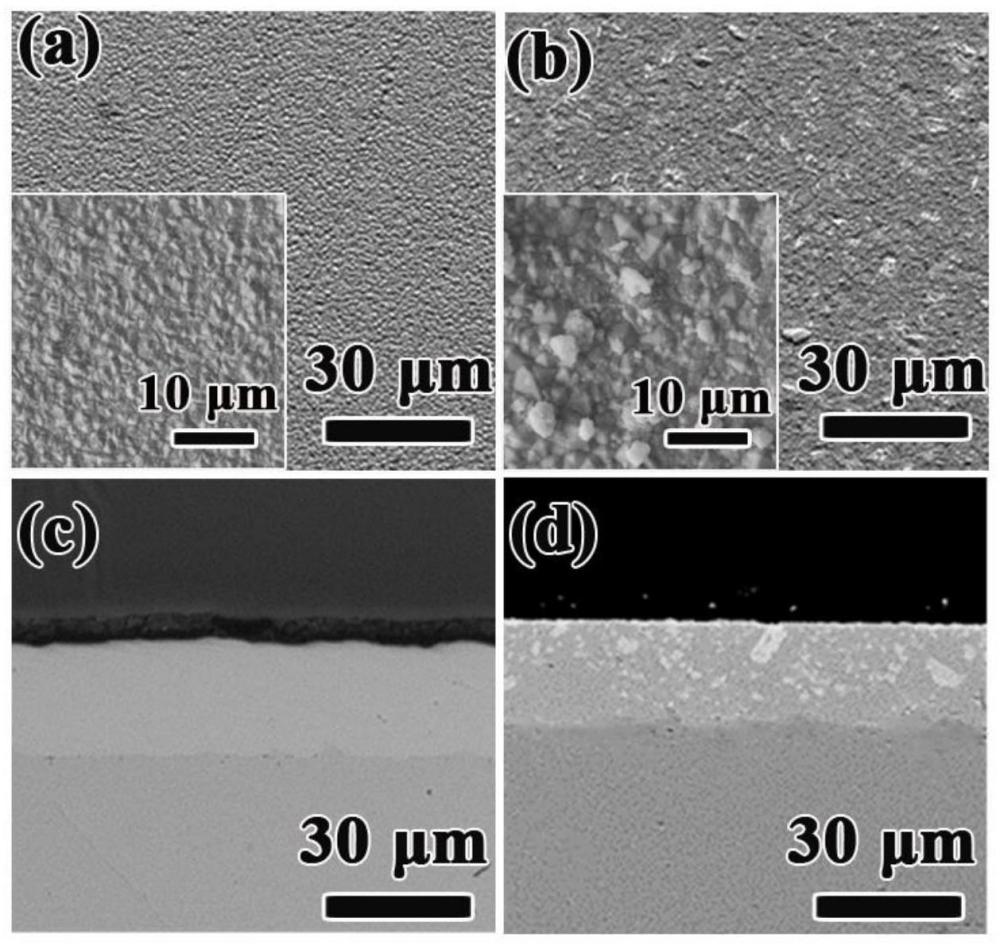

20、(3)本发明所述的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层,通过加入ceo2颗粒还产生了显著的晶粒细化效应,从而达到细晶强化的效果。

21、(4)本发明通过在电镀过中通过在镍钴镀液中加入ceo2粉制备得到的ni-co-ceo2复合镀层,其晶粒取向指数趋向于<111>晶向,使得其结构致密,可以有效地提升耐蚀性能,提高涂层寿命。

22、(5)本发明所述的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法可通过可编程脉冲电源对电镀过程中的电流密度、脉冲波频率及脉冲宽度进行调控来实现。绿色无污染,具有良好的耐磨耐腐蚀性能及可靠性,对高温腐蚀环境下轮船发动机、涡扇、涡轮等机械运动部件使用寿命的提高具有重要意义。

技术特征:

1.一种抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法,其特征在于,包含如下步骤:

2.根据权利要求1所述的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法,其特征在于,步骤s2中,所述的含有ceo2粉的镍钴镀液的制备方法为:

3.根据权利要求1所述的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法,其特征在于,步骤s2中,含有ceo2粉的镍钴镀液中ceo2粉的含量为10~20g/l。

4.根据权利要求1所述的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法,其特征在于,步骤s2中,所述的ceo2粉是指粒径为50~100nm的ceo2粉。

5.根据权利要求1所述的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法,其特征在于,步骤s2中,所述的镍钴镀液为含有niso4·6h2o、h3bo4、nicl2·6h2o以及coso4·7h2o的水溶液。

6.根据权利要求1所述的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法,其特征在于,步骤s2中,镍钴镀液中niso4·6h2o、h3bo4、nicl2·6h2o以及coso4·7h2o含量分别为:niso4·6h2o 200-250g/l,h3bo4 10-30g/l,nicl2·6h2o 30-40g/l,coso4·7h2o 5-10g/l。

7.根据权利要求1所述的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法,其特征在于,步骤s1中,所述的预处理的具体方法为:将基体先用砂纸打磨,随后进行超声,接着再进行除油处理,除油后再进行清洗。

8.根据权利要求1所述的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法,其特征在于,所述的基体为钢质基体。

9.根据权利要求1所述的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层的制备方法,其特征在于,步骤s3中所述的电镀,其具体条件为:电镀温度50~60℃,电流密度0.01~0.05a/cm2,ph=3~6,时间为0.5h~1.5h。

10.权利要求1~9任一项所述的制备方法制备得到的抗盐水蒸汽腐蚀的ni-co-ceo2复合镀层。

技术总结

本发明涉及电镀技术领域,具体公开了一种抗盐水蒸汽腐蚀的Ni‑Co‑CeO<subgt;2</subgt;复合镀层及其制备方法。所述的抗盐水蒸汽腐蚀的Ni‑Co‑CeO<subgt;2</subgt;复合镀层的制备方法,其包含如下步骤:S1.将基体进行预处理,得预处理后的基体;S2.将预处理后的基体作为阴极,放入含有CeO<subgt;2</subgt;粉的镍钴镀液中进行电镀,电镀结束后即得所述的抗盐水蒸汽腐蚀的Ni‑Co‑CeO<subgt;2</subgt;复合镀层。本发明提供了一种全新的抗盐水蒸汽腐蚀的Ni‑Co‑CeO<subgt;2</subgt;复合镀层的制备方法,该方法在电镀过中通过在镍钴镀液中加入CeO<subgt;2</subgt;粉,相比于未加入CeO<subgt;2</subgt;粉制备得到的复合镀层,可以大幅提高抗盐水蒸汽腐蚀作用。

技术研发人员:阳颖飞,高祎翡,王启伟,任盼,张鹏,李杰,曹琳

受保护的技术使用者:暨南大学

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!