一种铝合金金相覆膜方法与流程

本发明涉及铝合金表面处理领域,具体的说是铝合金金相覆膜方法。

背景技术:

1、金相覆膜可以提高铝合金的耐腐蚀性能,延长其使用寿命,尤其是在恶劣环境下,如海水、化工腐蚀性气体环境等使用时。对铝合金金相进行覆膜具有以下优点:

2、提高表面硬度:金相覆膜可以增加铝合金表面的硬度和耐磨性,提高其抗磨损性能,延长使用寿命。美观性:金相覆膜可以使铝合金表面呈现出金属光泽,提升其外观质感,增强产品的市场竞争力。电导率:金相覆膜可以改善铝合金的导电性能,适用于需要良好导电性能的领域。电导率:金相覆膜可以改善铝合金的导电性能,适用于需要良好导电性能的领域。增强附着力:金相覆膜可以增强涂层与基材之间的附着力,提高覆膜层的稳定性和耐久性。

3、铝合金的金相覆膜方法通常包括电镀、喷涂和蒸镀等技术。喷涂是将金属粉末或液体喷涂在铝合金表面,并通过加热使其熔化并固化形成覆膜。蒸镀是利用真空蒸发技术将金属蒸汽沉积在铝合金表面,形成金属覆膜。电镀是通过在铝合金表面施加外加电压,将金属离子沉积在其表面,形成金属覆膜。铝合金金相覆膜电镀工艺是一种常用的表面处理技术,用于提高铝合金的耐腐蚀性和美观性。然而,这种工艺也存在以下技术问题:

4、膜层附着力不强:铝合金的表面往往含有氧化物膜或其他杂质,这些物质对膜层的附着力会产生不利影响。此外,电镀过程中如果处理不当或者膜层与基材之间存在界面反应问题,也会导致膜层附着力不强。

5、膜层厚度不均匀:电镀过程中,如果电流分布不均匀或者基材形状复杂,容易造成膜层厚度不均匀。这会导致表面出现明显的色差和光泽度不均。

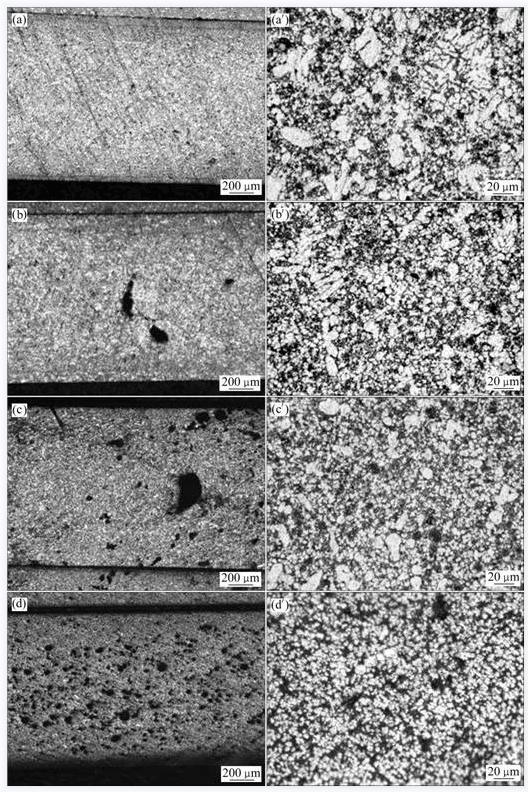

6、气泡和孔洞:在电镀过程中,如果系统中存在气体或者电镀液的温度和搅拌不均匀,都可能导致膜层表面出现气泡和孔洞。这些缺陷会影响到膜层的美观性和耐腐蚀性能。

7、金属杂质:在电镀液中,如果存在金属杂质(如铁、镍等),会导致电镀膜层表面出现不均匀的颗粒或者斑点。这些杂质源于电镀液的制备和处理过程中的污染,需要进行高效的过滤和净化。

8、膜层成分不稳定:由于电镀液中的化学组分容易受到外界条件的影响,比如温度、浓度等,因此在电镀过程中需要严格控制环境条件,以确保膜层成分的稳定性。否则,膜层的性能和质量会受到影响。

技术实现思路

1、为了解决上述技术问题,本发明提出一种铝合金金相覆膜方法,包括如下步骤:

2、s1,酸洗;将铝合金浸泡在稀硫酸酸性溶液中1-5小时,将铝合金表面的杂质和氧化层去除;

3、s2,碱洗;将步骤s1制得的铝合金浸泡在0.5m/l-1.0m/l氢氧化钠碱性溶液中1-5小时;对将铝合金表面进行清洗,去除油脂、灰尘和其他污染物,以确保表面干净,以保证电镀层的附着力;

4、s3,除氧处理;将步骤s2制得的铝合金,浸泡在氢氟酸氧化剂溶液中,通过化学反应去除氧化层;

5、s4,再次酸洗;步骤s3制得的铝合金再次浸泡在稀硫酸酸性溶液中1-5小时,将彻底将铝合金表面残留的杂质和氧化层去除;

6、s5,水洗,将步骤s4制得的铝合金,在等离子水中进行超声波震荡,以彻底去除残留的酸性和碱性溶液;

7、s6,干燥,将步骤s5制得的铝合金,送入氮气烘干房,在无氧环境内烘干干燥;

8、s7,喷涂底漆:在铝合金表面喷涂一层锌钙底漆,

9、s8,电镀:将经过表面处理和底漆喷涂的铝合金置于电镀槽中,进行电镀过程,电镀槽中包含了金盐溶液,通过电流的作用,将金属离子沉积在铝合金表面形成金属电镀层,在铝合金表层形成金膜或金属纳米颗粒;

10、s9,后处理:完成电镀后,对金属电镀层进行一些后处理工序,包括清洗、除渣、润饰,以去除残留的电镀剂和杂质,并提高电镀层的光泽和质感。

11、进一步的,所述稀硫酸酸性溶液的溶液浓度为2%至5%,所述稀硫酸酸性溶液的温度为50-70摄氏度;

12、氢氧化钠碱性溶液的浓度为0.5m/l-1.0m/l;

13、所述稀硫酸酸性溶液的溶液浓度为2%至5%,所述稀硫酸酸性溶液的温度为50-70摄氏度。

14、进一步的,所述金盐溶液为氯金酸溶液(haucl4);电镀的电流密度为10-100 a/dm²;电镀的温度为20-60摄氏度;电镀的时间为;0.05-1.5小时,根据电镀层的厚度,选择不同的电镀时间。

15、进一步的,所述氯金酸溶液的详细制备工艺如下:

16、a、准备原料:

17、氯金酸四水合物(haucl4·4h2o):高纯度的氯金酸四水合物是制备氯金酸溶液的主要原料。

18、蒸馏水:用于制备稀释溶液以及溶解氯金酸四水合物过程中的加水。

19、b、准备设备和试剂:

20、磁力搅拌器:用于搅拌和混合溶液;

21、称量仪器:用于准确称取氯金酸四水合物;

22、适量容器:用于容纳制备溶液的容器;

23、空气流体等离子炉或加热板:用于溶解氯金酸四水合物;

24、c、 制备步骤:

25、称取适量的氯金酸四水合物,根据需求量而变化。为了方便计算,将所需的氯金酸的目标浓度和体积确定,在此基础上计算需要的氯金酸四水合物的质量;

26、将氯金酸四水合物加入容器中;

27、逐渐加入蒸馏水,并使用磁力搅拌器搅拌溶液,直到氯金酸四水合物完全溶解。进一步的,溶解过程中应避免氯金酸溶液的飞溅或溢出;

28、让溶液静置一段时间,以便溶液均匀混合;

29、检查溶液的透明度和颜色;氯金酸溶液呈黄色至黄橙色;

30、验证氯金酸溶液的浓度;使用分光光度计对溶液进行测定,确保其浓度符合预期要求。

31、进一步的,容纳制备溶液的容器、以及电镀槽均为陶瓷容器,磁力搅拌器的搅拌叶亦为陶瓷材料制成的搅拌叶,以防止其他金属离子进入氯金酸溶液,减少或金属杂质的含量,确保电镀液的纯净度。

32、进一步的,步骤s8电镀步骤中,控制电镀液的温度控制在50-51摄氏度,同时,保持温度恒定;

33、采用磁力搅拌器对电镀液进行搅拌,转速控制在3-12转/分钟,以避免空气被搅入电镀液,避免增加气泡和孔洞的产生;

34、同时,每5-10分钟,调整电极的位置和角度,使气泡能顺升出电镀液,减少气泡滞留,以避免电镀过程中气泡和孔洞的产生。

35、有益效果

36、本发明通过提高基材表面的清洁度和光洁度,有效去除了氧化物膜和其他杂质,提高了膜层的附着力。

37、本发明通过优化电镀液配方和工艺参数,确保了电流均匀分布,,能获得均匀的膜层厚度。

38、本发明通过控制电镀液的温度和搅拌方式,避免了气泡和孔洞的产生。

39、本发明通过严格控制电镀液的制备和处理过程,减少金属杂质的含量,确保了电镀液的纯净度。

40、本发明通过对电镀过程中的环境条件进行监测和调节,确保膜层成分的稳定性,提高了工艺的可控性。

- 还没有人留言评论。精彩留言会获得点赞!