一种无尾钢丝螺套自动化装配单元及其装配方法与流程

本发明主要涉及自动化装配,特别是涉及一种无尾钢丝螺套自动化装配单元及其装配方法。

背景技术:

1、钢丝螺套是一种新型的内螺纹紧固件,适用于螺纹连接,旋入并紧固在被连接件之一的螺纹孔中,形成标准内螺纹,螺栓(或螺钉)再拧入其中,又名螺纹丝套,简称丝套。它是用高强度、高精度、表面光洁的冷轧菱形不锈钢丝精确加工而成的一种弹簧状内外螺纹同心体,主要用于增强和保护低强度材质的内螺纹。其原理是在螺钉和基体内螺纹之间形成弹性连接,消除螺纹制造误差,提高连接强度。

2、随着武器电子装备对减重要求越来越高,镁合金、铝合金、复合材料等高比强度和比刚度材料的应用越来越多,但由于这些材料相对较软,一般不能直接使用螺纹紧固件进行连接。通常采用钢丝螺套安装在这些零部件上,钢丝螺套是用菱形截面的钢丝绕制成的螺旋体,由钢丝螺套构成的螺孔具有高强度、高精度、高表面光洁度、结构紧凑、体积小、重量轻、内外螺纹同轴度好等特点,能够显著提高基体材料的连接强度。而无尾钢丝螺套(如图1所示)更由于装配无方向性、无需去尾、洁净度好、装配效率高等优势,在产品中应用越来越广泛。无尾钢丝螺套是通过端面鱼钩状的卡槽旋入螺纹第一牙后逐步旋入,随后通过无尾钢丝螺套不断旋入螺纹,螺套胀开产生摩擦力,实现紧配合。

3、目前无尾钢丝螺套从取料到装配主要依靠手工,手工装配无法稳定控制装配力矩及装配深度,钢丝螺套装配质量一致性较差,装配质量问题不可追溯;且面对电子装备中大量钢丝螺套高效装配需求,手工装配劳动强度大,经常会由于人员疲劳等原因出现螺套缺装、漏装,甚至引起结构件故障或损伤,存在产品质量隐患。

4、发明专利号cn 111300335 a(一种钢丝螺套的装配装置和方法)结合其他电动、气动设备实现钢丝螺套装配动作的纯手工替代,但是螺套上料依然依靠手工,无法实现钢丝螺套自动精准上料;无法实现钢丝螺套定力矩及固定深度装配,钢丝螺套的装配质量一致性不足,装配过程不可追溯;装配异常时无法自动退取夹具上的料,需人工干预,装配稳定性无法保证;且该专利主要还是依靠人工控制,无法从根本解决螺套缺装、漏装问题。

5、因此,亟需一种无尾钢丝螺套的装配设备及装配方法,能够替代人工,实现无尾钢丝螺套的高效、高质量装配。

技术实现思路

1、为解决钢丝螺套装配参数不固定、质量一致性较差、手工装配强度大、存在缺装、漏装情况等难题,本发明提出一种无尾钢丝螺套自动化装配单元及其装配方法,能够替代人工,实现无尾钢丝螺套的自动化精准上料、固定参数装配及自动排故,保证装配效率与装配质量一致性;能够充分释放人工劳动力,解决人工存在的螺套缺装、漏装问题。

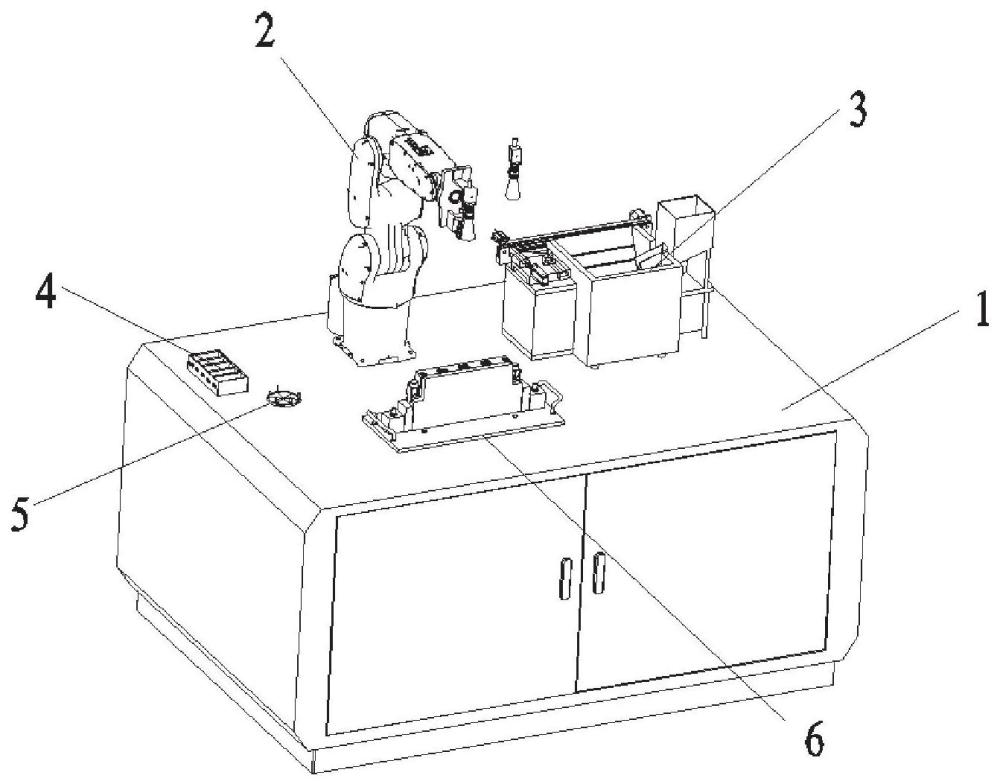

2、为达到上述目的,本发明首先提供一种无尾钢丝螺套自动化装配单元:所述无尾钢丝螺套自动化装配单元,包括总控单元,所述总控单元的顶部设有装配机构、上料装置和装夹平台,所述上料装置对无尾钢丝螺套自动上料并夹装,装夹平台夹装待装配工件,装配机构包括六轴机械手,六轴机械手的末端设有拧紧机构,拧紧机构从上料装置上拾取无尾钢丝螺套再装配到装夹平台的待装配工件上,实现无尾钢丝螺套的自动装配。

3、进一步的,所述总控单元的顶部还设有废料回收盒和旋转夹具库,所述旋转夹具库包含适用于各种型号的无尾钢丝螺套的拧紧机构,所述废料库分类暂存装配过程中失效或不合格的无尾钢丝螺套。

4、进一步的,所述上料装置包括检测机构、出料机、储料仓、排料机构、送料机构、筛选机构、夹紧机构、以及检测机构控制器,所述出料机与储料仓连接,排料机构设置在储料仓的侧壁上,送料机构沿排料机构的出口设置,筛选机构和夹紧机构分别设置在送料机构末端的两侧,检测机构控制器控制筛选机构、夹紧机构的运动,所述检测机构设置在筛选机构的上方,所述筛选机构与储料仓之间还设有用于回收无尾钢丝螺套的斜坡式回收通道。

5、进一步的,所述出料机的内部设有高精度数显检重仪,所述排料机构沿倾斜的侧壁上设置,包括多层排料台阶,每层排料台阶内侧均设有可向上往复运动的凸轮机构。

6、进一步的,所述夹紧机构包括高精度导轨、夹持器、拉杆、以及直线伺服机构,所述高精度导轨通过底座设置检测机构控制器的顶部,夹持器沿高精度导轨设置,且夹持器的端部设有夹爪,所述夹持器通过拉杆与直线伺服机构连接,直线伺服机构驱动夹持器沿高精度导轨快速往复运动。

7、进一步的,所述六轴机械手的末端还设有视觉系统、力传感装置、位移传感装置和拆卸机构,所述拧紧机构与力传感装置连接,视觉系统设置在拧紧机构的前侧,位移传感装置设置在力传感装置的下侧,拆卸机构与位移传感装置连接。

8、进一步的,所述拆卸机构包括拆卸机构控制器、第一夹爪、第二夹爪、第一滑块机构、第二滑块机构;所述第一夹爪、第二夹爪分别与第一滑块机构、第二滑块机构连接,第一滑块机构、第二滑块机构受拆卸机构控制器控制,拧紧机构处于第一夹爪和第二夹爪的上方,第一夹爪和第二夹爪可张开或者闭合,当第一夹爪、第二夹爪张开时,拧紧机构穿过第一夹爪、第二夹爪之间进行装配动作。

9、其次,本发明还提供了上述无尾钢丝螺套自动化装配单元的装配方法,所述装配方法包括以下步骤:

10、步骤1:将待装配工件送至装夹平台并夹紧,待装配工件的表面贴有用于识别产品型号的二维码;

11、步骤2:总控单元根据待装配工件的型号发送指令,切换合适的拧紧机构;

12、步骤3:上料装置按照产品装配需求,将符合规格要求的无尾钢丝螺套送至夹紧机构待装配;

13、步骤4:装配机构的视觉系统指引装配机构运动至夹紧机构处,并取出待装配的无尾钢丝螺套;

14、步骤5:装配机构的视觉系统对夹装在装夹平台的待装配工件进行二次定位,随后在待装配工件的安装孔进行无尾钢丝螺套的定力矩、定深度自适应装配;

15、步骤6:总控单元将实际装配数据、系统模型数据、出料数据进行对比,开展无尾钢丝螺套缺装、漏装核查,完成后往下道工序流转。

16、进一步的,所述步骤2包括如下步骤:

17、步骤21:装配机构的视觉系统对待装配工件进行初定位;

18、步骤22:视觉系统扫描待装配工件的二维码,识别产品型号;

19、步骤23;总控单元根据产品型号特征自动调用对应的装配程序;

20、步骤24;装配机构根据产品型号自动至旋转夹具库切换合适的拧紧机构。

21、所述步骤3包括如下步骤:

22、步骤31:出料机根据产品规格,将满足产品装配要求数量的无尾钢丝螺套提供至储料仓中;

23、步骤32:排料机构往复运动,将无尾钢丝螺套沿储料仓的侧壁输送至送料机构;

24、步骤33:送料机构将无尾钢丝螺套传送至筛选机构;

25、步骤34:检测机构检测筛选机构处的螺套位姿,若方向不满足螺套平躺、端面朝外、外圆与夹持器相切的要求,筛选机构将无尾钢丝螺套从送料机构的传输带上推出,无尾钢丝螺套往下掉落至回收通道,沿斜坡滑回储料仓,重新经过上述排料、筛料过程;对于满足装配方向要求的无尾钢丝螺套,夹紧机构移动至传输带对应筛选机构的位置,筛选机构将螺套推入夹紧机构并夹紧。

26、进一步的,所述步骤4包括如下步骤:

27、步骤41:装配机构通过视觉系统精确定位夹紧机构上无尾钢丝螺套的位置;

28、步骤42;装配机构调整姿态,拧紧机构通过旋转,旋入夹紧机构上的无尾钢丝螺套内部;

29、步骤43:夹紧机构松开,装配机构取走无尾钢丝螺套。

30、所述步骤5包括如下步骤:

31、步骤51:装配机构的视觉系统对待装配工件进行二次定位;

32、步骤52:装配机构的视觉系统通过多光源采集算法精准识别无尾钢丝螺套安装孔第一牙牙型;

33、步骤53:总控单元发送指令,通过自适应装配算法驱动拧紧机构寻找安装孔第一牙,随后开展定力矩、定深度装配,装配全过程力传感装置、位移传感装置实时监测装配力矩、深度数据并与数据库系统参考值比对,通过反馈补偿算法,实现无尾钢丝螺套高精度、自适应装配;

34、步骤54:如装配过程出现异常情况,装配机构跳过当前孔位装配并记录孔位,六轴机械手驱动机构至废料回收盒上方,拧紧机构往上收回,使得无尾钢丝螺套高度恰好在拆卸机构中间,拆卸机构两侧夹爪夹紧拧紧机构上的螺套旋转完成无尾钢丝螺套拆卸,螺套落入废料回收盒。

35、与现有技术相比,本发明的有益效果是:

36、(1)本发明的上料装置,通过高精度检重、自动排料、分类筛选等技术,解决了钢丝螺套自动精准送料好难题;送料装置振动小,降低了对工件表面的磨损;送料装置末端设置有夹紧装置,实现钢丝螺套的定型、精准上料;

37、(2)本发明的装配机构的末端设计了拧紧机构,能够稳定拾取钢丝螺套;同时配备了定力矩装配系统及位移传感装置,能实现钢丝螺套的固定参数装配,装配深度控制精度±0.03mm,装配力矩控制精度±0.5%;末端配有拆卸机构,出现异常时,能够快速拆除拧紧机构上的钢丝螺套废料,实现自动排故,装配效率整体提升30%以上;

38、(3)本发明的上料装置、装配机构均为自动装置,能够大大降低工人劳动强度;

39、(4)本发明可通过视觉系统识别产品特征,定位精度±0.05mm,结合自动精准上料技术,完美解决螺套缺装、漏装难题;

40、(5)本发明的拧紧机构、各种夹具等均为可调、快换式结构,能够适用于各种型号钢丝螺套的自动化装配,柔性较高。

- 还没有人留言评论。精彩留言会获得点赞!