油水井套变处理装置及方法与流程

1.本发明涉及油田钻修井技术领域,尤其涉及一种油水井套变处理装置及方法。

背景技术:

2.随着油田开采年限的增加,受地质、工程等因素的影响,油水井套管损坏现象日趋严重,套损类型多以变形、错断和漏失为主,变形严重的套变可造成油水井停产,轻微的套变可影响系列增产措施的实施。对于变形较小的井,可以通过机械整形来修复;对于变形较大的井、漏失井以及错断井,只能先进行整形,然后再补贴修复。

3.现有的机械整形技术主要分为顿胀、磨铣技术和液压整形技术等。因为顿帐和液压整形技术对变形较大的井、漏失井以及错断井处理效果不佳,目前处理变形较大的井、漏失井以及错断井均采取磨铣技术。而采用磨铣作业技术的缺点在于:处理套变的速度慢、效率低,作业时间长,且极易发生丢失井眼、磨穿套管开窗等破坏套管的事故,严重影响了油水井的开发使用,无法保证对油水井套管进行及时、有保障性的修复。

4.针对相关技术中油水井套管修复效率低、修复过程中易损坏套管的问题,目前尚未给出有效的解决方案。

5.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种油水井套变处理装置及方法,以克服现有技术的缺陷。

技术实现要素:

6.本发明的目的在于提供一种油水井套变处理装置及方法,改变对油水井套变部位传统的磨铣的作业方式,仅需一次向井内下入管柱,即可完成对套管形变部位的切削和扩径作业,大大提高了作业效率,并避免了丢失井眼、磨穿套管开窗等破坏套管的事故发生,对作业工具磨损较小,可多次重复使用。

7.本发明的目的可采用下列技术方案来实现:

8.本发明提供了一种油水井套变处理装置,设置在油管的底部,并随所述油管伸入至套管内,所述油水井套变处理装置包括上下顺序连接的扩径组件和切削组件,其中:

9.所述扩径组件包括第一外管,所述第一外管的内部设置有能沿所述第一外管的长度方向移动的中心杆,所述中心杆的外壁上沿其周向设置有环形第一凸台,所述第一凸台的外壁与所述第一外管的内壁密封连接,所述第一外管的内壁上且位于所述第一凸台的下方沿其周向设置有环形第二凸台,所述第一凸台、所述第二凸台、所述中心杆的外壁和所述第一外管的内壁合围形成第一容置腔室,套设在所述中心杆上的第一压簧置于所述第一容置腔室内,位于所述第二凸台下方的所述第一外管上沿所述第一外管的周向开设有多个扩径口,在各所述扩径口内均设置有能摆动的扩径件,所述扩径件的上部铰接在所述第一外管的侧壁上,所述扩径件的上部外缘与中心杆的外壁抵接,当所述中心杆下移时,各所述扩径件的下部向远离所述中心杆方向转动并摆出对应的所述扩径口与所述套管的内壁抵接;

10.所述切削组件设置在所述扩径组件的底部,且所述切削组件的切刃与所述套管的

套变部位抵接。

11.在本发明的一较佳实施方式中,所述扩径件为沿所述第一外管的长度方向设置的长条状结构,所述扩径件的上部通过销轴铰接于所述第一外管的内壁上,所述扩径件的上部外缘为圆弧形。

12.在本发明的一较佳实施方式中,所述扩径件的下部远离所述中心杆侧的外壁上设置有扩径板,所述扩径板的外壁的弧度与所述套管的内壁的弧度相同。

13.在本发明的一较佳实施方式中,所述扩径口为与所述扩径件相配合的长条形通孔。

14.在本发明的一较佳实施方式中,所述油水井套变处理装置还包括扶正组件,所述扶正组件设置于所述扩径组件的顶部。

15.在本发明的一较佳实施方式中,所述扶正组件包括第二外管,所述中心杆的上部向上延伸至所述第二外管内,所述中心杆的外壁上沿其周向设置有环形第三凸台,所述第三凸台的外壁与所述第二外管的内壁密封连接,所述第二外管的内壁上沿其周向设置有环形第四凸台,所述第三凸台、所述第四凸台、所述中心杆的外壁和所述第二外管的内壁合围形成第二容置腔室,套设在所述中心杆上的第二压簧置于所述第二容置腔室内,位于所述第四凸台下方的所述第二外管上均匀开设有多个通孔,位于所述第四凸台下方的所述中心杆上固定套设有扶正环,所述扶正环的外壁上与各所述通孔相对的位置开设有第二凹部,在各所述通孔内均能活动地嵌设有滚珠,所述滚珠的直径大于所述通孔的两端部位置之间的距离,所述滚珠靠近所述中心杆侧的外壁位于对应的所述第二凹部内,当所述中心杆下移时,所述中心杆的外壁与对应的所述滚珠的外壁抵接,以使各所述滚珠在所述通孔内向远离所述中心杆方向移动并与所述套管的内壁抵接。

16.在本发明的一较佳实施方式中,所述通孔的孔径由所述通孔的中间位置向所述通孔的两端部位置逐渐减小,且所述通孔的两部位置的孔径均小于所述滚珠的直径。

17.在本发明的一较佳实施方式中,所述滚珠采用钢质材料制成。

18.在本发明的一较佳实施方式中,所述切削组件为切削磨铣头,所述切刃设置在所述切削磨铣头的底部。

19.在本发明的一较佳实施方式中,所述切刃采用硬质合金制成。

20.本发明提供了一种油水井套变处理方法,所述油水井套变处理方法包括如下步骤:

21.步骤s1:将油水井套变处理装置设置在油管底部,并随所述油管伸入至套管内;

22.步骤s2:调整所述油水井套变处理装置上的切削组件至套管的套变部位;

23.步骤s3:通过上下移动切削组件对套管内的套变部位进行磨铣切削,完成对套变部位的切削作业;

24.步骤s4:对管柱进行整体下移,调整扩径组件至套管的套变部位;

25.步骤s5:向油管内加压,压力推动中心杆下移,由于所述扩径件的上部外缘与所述中心杆的外壁之间存在摩擦力,使得各所述扩径件的下部均向远离所述中心杆方向转动并穿过对应的扩径口与所述套变部位的内壁抵接,对切削处理后的所述套变部位进行扩径处理;

26.步骤s6:油水井套变处理装置随油管提出至地面。

27.在本发明的一较佳实施方式中,所述步骤s5中,所述中心杆上的扶正环随所述中心杆下移,各滚珠与对应的第二凹部分离,所述扶正环的外壁挤压各所述滚珠,各所述滚珠在对应的通孔内向远离所述中心杆方向移动并与所述套管的内壁抵接,使得所述油水井套变处理装置位于所述套管内的对中位置。

28.在本发明的一较佳实施方式中,所述步骤s5中,向所述油管内施加的压力为至少2mpa。

29.由上所述,本发明的油水井套变处理装置及方法的特点及优点是:在第一外管的内部设置有能沿第一外管长度方向移动的中心杆,在第一外管上沿其周向开设有多个扩径口,在各扩径口内均设置有能摆动的扩径件,扩径件的上部外缘与中心杆上的外壁抵接,在中心杆下移过程中,由于扩径件的上部外缘与中心杆的外壁之间会产生摩擦力,使得扩径件的下部向远离中心杆方向转动并摆出扩径口与套管的内壁抵接,从而对套管的套变部位进行扩径作业。另外,在第一外管的底部还设置有切削组件,仅需一次向井内下入管柱,即可完成对套管形变部位的切削和扩径作业,对套变部位处理速度快、作业时间短,大大提高了作业效率,避免出现丢失井眼、磨穿套管开窗等破坏套管的事故发生,而且本油水井套变处理装置在使用过程中,对作业工具磨损较小,可多次重复使用。

附图说明

30.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

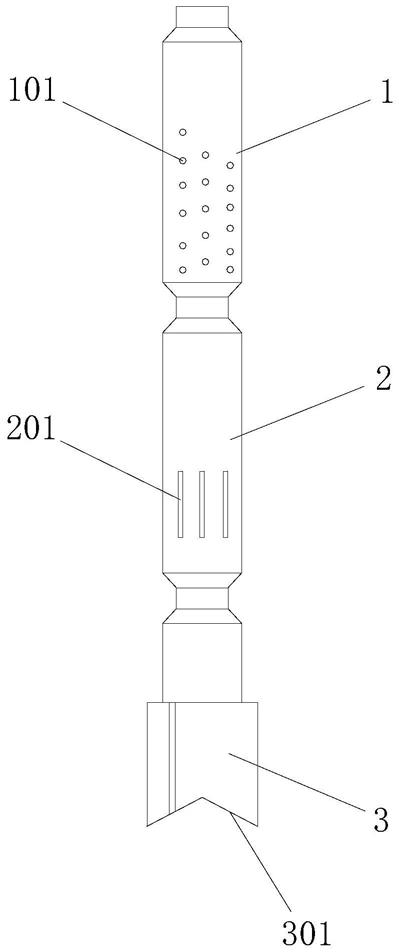

31.图1:为本发明油水井套变处理装置的结构示意图。

32.图2:为本发明油水井套变处理装置的截面图。

33.图3:为本发明油水井套变处理装置中扶正组件的局部放大图。

34.本发明中的附图标号:

35.1、扶正组件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、通孔;

36.102、第二外管;

ꢀꢀꢀꢀꢀꢀꢀꢀ

103、第二容置腔室;

37.104、第二压簧;

ꢀꢀꢀꢀꢀꢀꢀꢀ

105、扶正环;

38.1051、第二凹部;

ꢀꢀꢀꢀꢀꢀꢀ

106、滚珠;

39.2、扩径组件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201、扩径口;

40.202、第一外管;

ꢀꢀꢀꢀꢀꢀꢀꢀ

203、中心杆;

41.2031、第一凸台;

ꢀꢀꢀꢀꢀꢀꢀ

2032、第三凸台;

42.204、第一容置腔室;

ꢀꢀꢀꢀ

205、第一压簧;

43.206、第一凹部;

ꢀꢀꢀꢀꢀꢀꢀꢀ

207、扩径件;

44.208、扩径板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

209、销轴;

45.3、切削组件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301、切刃。

具体实施方式

46.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

47.实施例一

48.如图1、图2所示,本发明提供了一种油水井套变处理装置,其设置在油管的底部,

并随油管伸入至套管内。该油水井套变处理装置包括上下顺序连接的扩径组件2和切削组件3,其中:扩径组件2包括第一外管202,第一外管202为沿竖直方向设置的圆筒状结构,第一外管202的内部设置有能沿第一外管202的长度方向移动的中心杆203,中心杆203的外壁上沿其周向设置有圆环形第一凸台2031,第一凸台2031的外壁与第一外管202的内壁密封连接,第一外管202的内壁上且位于第一凸台2031的下方沿其周向设置有圆环形第二凸台,第一凸台2031、第二凸台、中心杆203的外壁和第一外管202的内壁合围形成圆环形第一容置腔室204,在中心杆203上套设有第一压簧205,且第一压簧205置于第一容置腔室204内,位于第二凸台下方的第一外管202上沿第一外管202的周向开设有多个扩径口201,在各扩径口201内均设置有能摆动的扩径件207,扩径件207的上部铰接在第一外管202的侧壁上,扩径件207的上部外缘与中心杆203的外壁抵接,当所述中心杆203下移时,各扩径件207的下部向远离中心杆203方向转动并摆出对应的扩径口201与套管的内壁抵接;切削组件3设置在扩径组件2的底部,且切削组件3的切刃301与套管的套变部位抵接。

49.本发明在第一外管202的内部设置有能沿第一外管202长度方向移动的中心杆203,在第一外管202上沿其周向开设有多个扩径口201,在各扩径口201内均设置有能摆动的扩径件207,扩径件207的上部外缘与中心杆203的外壁抵接,在向油管内通入压力液或者压力气体的过程中,在压力的作用下中心杆203下移,由于扩径件207的上部外缘与中心杆203的外壁之间会产生摩擦力,使得扩径件207的下部向远离中心杆203方向转动并摆出扩径口201与套管的内壁抵接,从而对套管的套变部位进行扩径作业。另外,在第一外管202的底部还设置有切削组件3,仅需一次向井内下入管柱,即可完成对套管形变部位的切削和扩径作业,对套变部位处理速度快、作业时间短,大大提高了作业效率,避免出现丢失井眼、磨穿套管开窗等破坏套管的事故发生。

50.进一步的,如图2所示,扩径件207为沿第一外管202的长度方向设置的长条状结构,扩径件207的上部通过销轴209铰接于第一外管202的侧壁上,扩径件207的上部外缘为圆弧形,保证在中心杆203下移过程中,扩径件207的上部外缘与中心杆203的外壁之间始终处于抵接状态,使得扩径件207的下部能够向远离中心杆203方向持续转动,以顺利完成对套变部位的扩径作业。

51.进一步的,如图1所示,扩径口201为与扩径件207相配合的长条形通孔。

52.在本发明的一个可选实施例中,如图2所示,扩径件207的下部远离中心杆203侧的外壁上固定设置有扩径板208,扩径板208的外壁的弧度与套管的内壁的弧度相同,在对套变部位进行扩径作业时,使得扩径件207的下部能够与套管的内壁相配合,保证扩径作业后套管的内壁平整、滑顺。

53.进一步的,扩径板207采用高强度耐磨合金制成,且扩径板207的表面镶焊有硬质合金制成的多个金属颗粒。

54.在本发明的一个可选实施例中,如图2所示,位于第一压簧205下方的中心杆203上开设有与各扩径件207位置相对的第一凹部206,各扩径件207的上部嵌入对应的第一凹部206内,且各扩径件207的上部外缘与对应的第一凹部206的内壁抵接,通过第一凹部206的设置,提高扩径件207在转动过程中的稳定性,避免扩径件207发生偏斜和晃动。

55.进一步的,在各第一凹部206的内壁上设置有齿条,在扩径件207上沿扩径件207的顶部外缘的延伸方向上设置有齿,扩径件207上齿与齿条上的齿向啮合,从而保证中心杆

203下移过程中,扩径件207能够摆动至第一外管202的外壁,且对套管的内壁提供足够的支撑力,以达到扩径作业的要求。

56.在本发明的一个可选实施例中,如图1至图3所示,油水井套变处理装置还包括扶正组件1,扶正组件1设置于扩径组件2的顶部。其中:扶正组件1包括第二外管102,第二外管102为沿竖直方向设置的圆筒状结构,第二外管102的底部与第一外管202的顶部螺纹连接,中心杆203的上部穿过第一外管202,并向上延伸至第二外管102内,中心杆203的外壁上沿其周向设置有圆环形第三凸台2032,第三凸台2032的外壁与第二外管102的内壁密封连接,第二外管102的内壁上沿其周向设置有圆环形第四凸台,第三凸台2032、第四凸台、中心杆203的外壁和第二外管102的内壁合围形成圆环形第二容置腔室103,在中心杆203上还套设有第二压簧104,且第二压簧104置于第二容置腔室103内,位于第四凸台下方的第二外管102上均匀开设有多个通孔101,位于第四凸台下方的中心杆203上固定套设有扶正环105,扶正环105的外壁上与各通孔101相对的位置开设有第二凹部1051,在各通孔101内均能活动地嵌设有滚珠106,滚珠106的直径大于通孔101的两端部位置之间的距离,滚珠106靠近中心杆203侧的外壁位于对应的第二凹部1051内。当中心杆203下移时,各滚珠106与对应的第二凹部1051分离,位于各第二凹部1051上方的中心杆203的外壁与对应的滚珠106的外壁抵接,以使各滚珠106在通孔101内向远离中心杆203方向移动并与套管的内壁抵接。各滚珠106对管柱起到扶正的作用,使得管柱整体位于套管内的对中位置,保证扩径组件2和切削组件3都能够沿着套管的中心线进行施工作业,对作业工具磨损较小,节约作业成本,可多次重复使用。

57.进一步的,如图3所示,通孔101的孔径由通孔101的中间位置向通孔101的两端部位置逐渐减小,且通孔101的两部位置的孔径均小于滚珠106的直径,保证在受到扶正环105的压力时滚珠106的外壁能够突出至第二外管102的外部,起到扶正管柱的作用。

58.进一步的,滚珠106可采用但不限于钢质材料制成。

59.进一步的,如图1、图2所示,切削组件3为切削磨铣头,切削磨铣头的顶部与扩径组件2的底部之间通过螺纹连接,切刃301设置在切削磨铣头的底部,且切刃301为由切削磨铣头的底部边缘位置至中间位置向上倾斜设置。该切削组件3为上下移动切削组件,通过管柱的整体下移对套管的套变部位进行切削作业。

60.进一步的,切刃301可采用但不限于高强度硬质合金制成。

61.本发明的油水井套变处理装置的特点及优点是:

62.一、该油水井套变处理装置中设置有扩径组件2,在扩径组件2的底部设置有切削组件3,通过切削组件3能够将弯曲变形的套管段完全铣掉,并通过扩径组件2能够将套管的套变部位进行扩径作业,不仅能够增大套变部位的通径,而且能够保证扩径后的套管内壁平整、滑顺,切削和扩径作业仅需一次向井内下入管柱,对套变部位处理速度快、作业时间短,大大提高了作业效率,避免出现丢失井眼、磨穿套管开窗等破坏套管的事故发生。

63.二、该油水井套变处理装置中在扩径组件2的顶部设置有扶正组件1,能够保证管柱整体位于套管内的对中位置,使得扩径组件2和切削组件3都能够沿着套管的中心线进行施工作业,对作业工具磨损较小,节约作业成本,可多次重复使用。

64.实施例二

65.本发明提供了一种油水井套变处理方法,该油水井套变处理方法包括如下步骤:

66.步骤s1:将油水井套变处理装置设置在油管底部,并随油管伸入至套管内;

67.步骤s2:通过调节油管在套管内的下入深度,调整油水井套变处理装置上的切削组件3至套管的套变部位(即:弯曲变形的套管段);

68.步骤s3:通过切削组件3的切刃301对套管内的套变部位进行磨铣切削,完成对套变部位的切削作业;

69.步骤s4:再次调节油管在套管内的下入深度,以使管柱进行整体下移,调整扩径组件2至套管的套变部位;

70.步骤s5:向油管内加压,当向油管内施加的压力为至少2mpa时,压力推动中心杆203下移,由于扩径件207的上部外缘与中心杆203的外壁之间存在摩擦力,使得各扩径件207的下部均向远离中心杆203方向转动并穿过对应的扩径口201与套变部位的内壁抵接,对切削处理后的套变部位进行扩径处理;

71.步骤s6:对套变部位扩径处理后,将油水井套变处理装置随油管提出至地面。

72.进一步的,在步骤s5中,中心杆203上的扶正环105随中心杆203下移,各滚珠106与对应的第二凹部1051分离,扶正环105的外壁挤压各滚珠106,各滚珠106在对应的通孔101内向远离中心杆203方向移动并与套管的内壁抵接,使得油水井套变处理装置位于套管内的对中位置,对管柱整体起到扶正的作用。

73.进一步的,在步骤s5中,向油管内加压可采用向油管内通入压力液或者压力气体等多种方式,只要达到推动中心杆203下移的效果即可。

74.本发明的油水井套变处理方法的特点及优点是:

75.该油水井套变处理方法中在工艺管柱底部设置有切削组件3,切削组件3的顶部设置有扩径组件2,扩径组件2的顶部设置有扶正组件1,整个处理过程仅需一次下入工艺管柱,其切削组件3能够将弯曲变形的套管段完全铣掉,扩径组件对该套变部位进行扩径处理,使该套变部位的通径增大,且保证该套变部位的内壁平整、滑顺,扶正组件1能够保证下方的切削组件3和扩径组件2位于套管内且一直沿着油水井的中心线进行作业,避免发生丢失井眼、磨穿套管开窗等破坏套管的事故。该套变处理方法改变了传统的磨铣、顿帐的作业方式,采用快速切削的方式快速处理套管的套变部位,大大提高了作业效率,使用该方法对套变部位进行处理后,可对套管进行加固措施,达到完井的要求。

76.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1