一种利用矿压的巷道临时支护装置及安装施工方法与流程

[0001]

本发明涉及煤矿巷道支护技术领域,具体涉及一种利用矿压的巷道临时支护装置及安装施工方法。

背景技术:

[0002]

井工煤矿是指由地面向地下开掘井、巷采出煤炭资源的矿井,地下一定埋深处经过破岩(煤)形成巷道,地下新空间的出现致使岩(煤)体原始平衡被破坏,引起的岩体内应力重新分布导致巷道围岩应力集中,对巷道围岩的稳定性造成巨大威胁,尤其对于一些地质条件差、受采动影响大、矿压显现剧烈、支护强度低的回采巷道、服务年限较短的准备巷道等,在水平应力的主要影响下顶板易向下移动变形导致顶底板移近甚至发生不同程度的冒顶,在铅直应力的主要影响下巷道两帮易向巷道空间移动变形甚至发生片帮,为了保证工作人员的生命安全和巷道内设备的正常通过,维持巷道的稳定和限制巷道的变形至关重要。

[0003]

巷道支护的目的在于通过抑制和减缓巷道的变形来维持巷道的稳定和通畅,从而保证正常和安全生产。现公开的巷道临时支护装置构成部件较多,结构较为复杂,成本较高,考虑经济因素难于大面积应用;现有的巷道临时支护方法和支护装置多存在占据巷道空间的弊端,影响设备及行人的通过,从而影响工作效率和人员安全;现公开的具有调节功能的临时支护装置多为整体装置,设备笨重且不易拆分,影响使用和回收的运输便捷性;移动式临时支护装置易受巷道地质条件的影响,存在装置底部钻底板问题,给支护工作带来了极大的不便。

[0004]

基于现公开的巷道临时支护方法和支护装置的诸多不足,提出一种利用矿压的巷道临时支护装置及施工方法,不仅在解决经济成本高、占据巷道空间、设备笨重、设备钻底等问题上有较大优势,同时将矿压变害为利,充分利用矿压作为支护装置原动力,使得不同方向的矿压通过支护装置相互制约。

技术实现要素:

[0005]

本发明针对现有技术的不足,克服现有技术存在的缺陷,提供一种利用矿压的巷道临时支护装置,在充分利用矿压作为支护装置原动力的同时,兼具让压支护调节功能和矿压显现变化监测功能。同时,给出了该支护装置的安装施工方法。

[0006]

本发明提出的利用矿压的巷道临时支护装置,包括:一对承载基础、一对侧承压板、顶部承压板、若干承压支杆、若干液压千斤顶;其特征在于:所述承载基础为矮墙形状,其顶部为侧部承压板安置平台,承载基础在侧部承压板安置平台设有向下凹陷的液压千斤顶容置槽,所述液压千斤顶容置槽不少于2个且均匀布置于侧部承压板安置平台。

[0007]

进一步地,所述承载基础在侧部承压板安置平台的两端各设槽帮,在侧部承压板安置平台的前侧均匀布设槽垛,使得侧部承压板安置平台形成凹陷式,控制侧承压板上下

升降前后左右限位。

[0008]

所述侧承压板板面上设置不少于两排竖向布置的侧承压板铰链座组。

[0009]

所述顶部承压板板面两边设置顶部承压板铰链座,每边的顶部承压板铰链座的数量与侧承压板铰链座组的排数相同且位置对应。

[0010]

处于装配状态时,两个承载基础相对,两个侧承压板分别竖直置于相应承载基础的侧部承压板安置平台上,所述液压千斤顶置入液压千斤顶容置槽中;顶部承压板水平置于两个侧承压板之间的上方,各顶部承压板铰链座与对应侧承压板铰链座组中的一个铰链座之间铰接所述承压支杆。

[0011]

所述侧承压板板面上设置两排侧承压板铰链座组,每组包含3-5个侧承压板铰链座;两排侧承压板铰链座组的间距为2l2/3,以侧承压板中线对称设置;相应地,顶部承压板每边设置两个顶部承压板铰链座。所述侧承压板的长度(沿巷道腰线方向) l2=l1,侧承压板的宽度(沿巷帮平面且垂直于腰线方向)为w2,满足,考虑预留量,;l1是顶部承压板的长度(沿巷道腰线方向),考虑矿车尺寸、运输、施工装卸方便快速、经济等因素,l1取值范围为2.5m—3.5m;w1是顶部承压板的宽度,h是巷道净高度,k是两个承载基础外侧面间的间距,m是侧承压板铰链座组中相邻铰链座的间距,f是承载基础底板至槽垛顶部距离,d是槽垛高度。

[0012]

所述承载基础为混凝土基础。

[0013]

所述顶部承压板和侧承压板均为钢板。

[0014]

所述承压支杆为钢柱。

[0015]

本发明利用矿压的巷道临时支护装置的安装施工方法,其步骤如下:步骤1.在巷道两侧底角处对应布置施工承载基础。

[0016]

步骤2.将已铰接好承压支杆的顶部承压板托举至巷道顶板,而后将侧承压板安装于巷道两侧的承载基础上,侧承压板放置在侧部承压板安置平台,在液压千斤顶容置槽中放入液压千斤顶。

[0017]

步骤3. 将承压支杆的另一端与侧承压板上的相应的铰链座铰接。

[0018]

步骤4.利用液压千斤顶顶起侧承压板,使顶部承压板与顶板充分接触,使侧承压板与两帮充分接触,并在侧承压板与承载基础的侧部承压板安置平台之间的空隙处放置钢垫片,随后取出液压千斤顶,完成一套利用矿压的巷道临时支护装置的安装。

[0019]

步骤5. 按设计设定的间距,安装下一组利用矿压的巷道临时支护装置,安装方法重复步骤1-步骤4。直至设计要求的全部利用矿压的巷道临时支护装置安装完毕。

[0020]

进一步地,相邻承载基础间的间距为0.5l1—1.5l1。

[0021]

所述步骤3中,承压支杆与侧承压板上的相应的铰链座铰接,施工方法为:将靠近侧承压板的承压支杆连接端全力向顶板方向移动,直至无法继续上移,此时若承压支杆连接端恰好与侧承压板的一个铰链座对应时,则直接将二者的铰接;此时若承压支杆连接端位于侧承压板两相邻铰链座之间,则先升高顶部承压板的目的是使承压支杆连接端匹配连接到侧承压板两相邻铰链座中的上铰链座,若此操作无法完成承压支杆连接端与铰链座的匹配,则降低顶部承压板,以使得承压支杆连接端与侧承压板两相邻铰链座中的下铰链座相匹配连接。

[0022]

承压支杆两连接端与顶部承压板和侧承压板均连接完毕后,承压支杆与水平线夹

角为α,α可选取30

°

、35

°

、40

°

,承压支杆长度为;承压支杆连接端销孔内壁和铰链座销孔内壁以及铰链座内部空间均附着有适当柔性的高强度缓冲材料,以提高支护装置对工作环境的适应性。

[0023]

所述步骤4的具体操作为:由工作人员同步启动各液压千斤顶抬升侧部承压板向上移动,侧承压板每上升一定高度便通过槽口向侧承压板与侧部承压板安置平台之间放入钢垫片,并将钢垫片移至槽垛后方,最后在钢垫片与侧承压板之间安放矿压监测传感装置,以及时获取矿压显现趋势,为巷道支护工作提供数据参考,其中要求累计钢垫片放入数量和矿压监测传感装置满足顶部承压钢板充分接顶和侧部承压钢板充分贴壁,最后逐个恢复液压千斤顶至工作前状态并全部撤回以用于下一支护装置的安装工作。

[0024]

所述步骤4中的钢垫片,其上下表面形状均为凹凸尖齿形,目的在于增大钢垫片之间、钢垫片与安置平台之间的摩擦系数,以提高装置的稳定性。

[0025]

所述步骤4,所述安装矿压监测传感装置连接报警装置,矿压显示每增加设定值便由传感装置反馈于报警装置,而后发出报警响声,以便于工作人员对支护及时做出调整。

[0026]

在支护装置支护巷道围岩过程中,可根据巷道围岩矿压显现情况,通过液压千斤顶动力支撑和钢垫片数量取舍的协作配合来实现对围岩的让压支护,提高巷道围岩的稳定性。

[0027]

本发明的有益效果在于:由承压板和承压支杆组成的可回收巷道支护装置与不可回收承载基座结合,综合利用承载基座、液压千斤顶、钢垫片等装置完成对巷道支护的预紧工作。运输方便、易拆装、易回收、成本低、施工简单等特点使得本支护装置和施工方法可以在不稳定巷道内大面积应用。承压板、承载基座均具有贴围岩工作的特点,较好的解决了占据巷道空间的问题。承压板面积大的特点较好的克服了围岩防护严密性差的弊端。此外,本发明充分利用矿压作为支护原动力,将矿压变害为利,同时还兼具让压支护调节功能和矿压显现趋势监测功能,能很好的抑制、减缓巷道的变形,从而保证巷道的稳定和通畅。

附图说明

[0028]

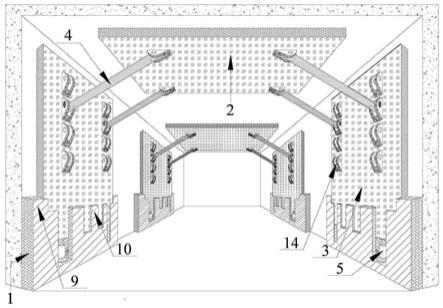

图1为本发明利用矿压的巷道临时支护装置工作局部立体示意图。

[0029]

图2为本发明承载基座主视图。

[0030]

图3为本发明承载基座俯视图。

[0031]

图4为本发明侧承压板与承载基座配合平面示意图。

[0032]

图5为本发明侧承压板侧视示意图。

[0033]

图6为本发明利用矿压的巷道临时支护装置工作巷道断面图。

[0034]

图7为可移动升降机作业示意图。

具体实施方式

[0035]

下面结合实施例和附图,对本发明作进一步详细说明。

[0036]

实施例1如图1所示,本发明利用矿压的巷道临时支护装置,每组装置包括:一对承载基础1、一对侧承压板3、顶部承压板2、四根承压支杆4、四个液压千斤顶5。所述顶部承压板和侧承压板均为钢板。所述承压支杆为钢柱。

[0037]

所述承载基础1为浇筑混凝土墙,其顶部为侧部承压板安置平台11。承载基础在侧部承压板安置平台设有两个向下凹陷的液压千斤顶容置槽7且均匀布置于侧部承压板安置平台。所述承载基础1在侧部承压板安置平台11的两端各设槽帮9,在侧部承压板安置平台布设5个槽垛10,使得侧部承压板安置平台11形成凹陷式,控制侧承压板3上下升降时前后左右限位。

[0038]

所述侧承压板3板面上设置两排竖向布置的侧承压板铰链座组,每组4个铰链座14。两排侧承压板铰链座组的间距为2l2/3,以侧承压板中线对称设置。相应地,顶部承压板每边设置两个顶部承压板铰链座。所述侧承压板的长度(沿巷道腰线方向) l2,l2=l1,侧承压板的宽度(沿巷帮平面且垂直于腰线方向)为w2,满足;l1是顶部承压板的长度(沿巷道腰线方向), l1取值范围为2.5m—3.5m;h是巷道净高度;m是侧承压板铰链座组中相邻铰链座的间距。

[0039]

所述顶部承压板2面4个顶部承压板铰链座,与侧承压板铰链座组的位置对应。

[0040]

两个承载基础1分别设置在巷道两侧底角处,两个侧承压板分别竖直置于相应承载基础的侧承压板安置平台11上,液压千斤顶分别置入到液压千斤顶容置槽7中。顶部承压板2置于两个侧承压板之间巷道顶板上,所述承压支杆一端与顶部承压板铰链座铰接,另一端与对应的侧承压板铰链座组中的一个铰链座铰接。

[0041]

施工中,按照设计要求,上述利用矿压的巷道临时支护装置准备多套。

[0042]

利用矿压的巷道临时支护装置安装施工方法,应用于某矿某长壁工作面回采巷道中,此回采巷道为矩形类巷道,巷道断面形状为矩形,巷道净宽度k=500cm,巷道净高度h=350cm,安装完毕后的承压支杆与水平线夹角α=30

°

,顶部承压板长度l1=300cm,宽度w1=334cm,侧承压板长度l2=300cm,宽度w2=237cm,侧承压板的侧承压板铰链座组的间距m=38.5cm,承压支杆长度z=150cm,本发明支护装置排距为300cm,槽口宽度a=35cm,槽垛宽度b=40cm,液压千斤顶容置槽7槽底至侧承压板安置平台的距离c=35cm,槽垛高度d=48.5cm,底板至槽垛顶部距离f=103.5cm,槽帮宽度e=30cm,承载基础1底板至槽帮9顶部距离g=118.5cm,液压千斤顶容置槽7的宽度h=35cm,顶部承压钢板2厚度为8cm,侧承压板3厚度为6cm,侧承压板底部最大厚度为13cm,槽内空间宽度i=15cm,槽垛厚度j=15cm,施工方法步骤如下:1. 施工方法步骤包括:步骤1.在巷道两侧底角处按300cm的排距顺序施工布置混凝土承载基础1,由回采巷道端头侧向外侧按后退式方向施工。

[0043]

步骤2.待混凝土承载基础1终凝后,如图6,利用可移动升降机将顶部承压钢板2向巷道顶板方向托举至接触巷道顶板,且完成在托举顶部承压板2之前将承压支杆4与顶部承压板2连接完毕的要求,而后将侧部承压板3安装于巷道两侧的混凝土承载基础的侧承压板安置平台11中并确保侧承压板底部与侧承压板安置平台11充分接触。

[0044]

步骤3.待侧承压板安装完成之后便进行承压支杆4与侧承压板3的连接工作,将靠近侧承压板的承压支杆4连接端全力向巷道顶板方向移动,直至无法继续上移,此时若承压支杆4连接端恰好与侧承压钢板的一个铰链座14对应时,则直接进行二者的铰接工作,此时若承压支杆4连接端位于侧承压板的两个相邻铰链座之间,则应按照先升高顶部承压板2、后降低顶部承压板的顺序来使承压支杆4连接端与侧承压板3的铰链座匹配对接,对接之后

及时完成二者之间的铰接工作,连接工作完成后将可移动升降机移至下一安装位置。

[0045]

步骤4.而后综合利用液压千斤顶5和钢垫片6对承压钢板进行微调预紧工作,使顶部承压板与巷道顶板充分接触,使侧承压板与巷道两帮充分接触。具体为:将4个液压千斤顶5放入液压千斤顶容置槽7中,确认各液压千斤顶5放置稳定后,同步启动液压千斤顶抬升侧承压板3向上移动,侧承压板3每上升一定高度便通过槽口向侧承压板安置平台11放入钢垫片6,并将钢垫片6移至槽垛后方,最后在钢垫片6与侧承压板3之间安放矿压监测传感装置,以及时获取矿压显现趋势,为巷道支护工作提供数据参考,其中要求累计钢垫片放入数量和矿压监测传感装置满足顶部承压板充分接顶和侧承压板充分贴壁,最后逐个恢复液压千斤顶至工作前状态并全部撤回以用于下一支护装置的安装工作。

[0046]

步骤5.重复步骤2、3、4顺序完成各位置支护装置的安装工作。直至设计要求的全部利用矿压的巷道临时支护装置安装完毕。

[0047]

对于服务年限较短的回采巷道多为矩形类巷道,故本专利以矩形断面巷道为例进行详述,在本专利基础上进行形状结构的改变以用于其他类型巷道支护均属于本专利保护范围;本专利主要详述了支护装置主体部分和施工方法,结合本专利内容与其他支护方式联合支护,例如结合本专利内容与金属网联合支护,均属于本专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1