一种油页岩原位同井注热开采的管柱结构、系统及方法与流程

1.本发明涉及油页岩油气资源开采技术领域,特别地涉及一种油页岩原位同井注热开采的管柱结构、系统及方法。

背景技术:

2.油页岩油是一种重要的石油接替能源,全世界油页岩油资源量约为4110亿吨。我国油页岩资源非常丰富,据2006年全国油气资源评价结果,我国埋深在1000米以浅的油页岩资源为7199.37亿吨,折合油页岩油资源为476.44亿吨,居世界第二位。但是现有油页岩开采方法以地面干馏法为主,不仅采掘成本高昂,炼油、发电效率比较低下,还会造成环境压力。

3.自上世纪70年代以来,国内外诸多能源公司和研究机构先后提出了十余种油页岩原位开采技术和方法,但目前大多处于实验室研发阶段,尚未实现商业化应用,国外仅有美国矿业局和壳牌公司实施了现场先导试验并获得成功。现有的油页岩原位加热转化技术包含了电加热、燃烧加热、流体加热及辐射加热等加热方式。

4.shell公司、exxonmobil公司、iep公司使用的均为电加热技术,利用电加热器加热地下油页岩层。而电加热存在加热周期长(一般2-4年)、加热速度慢、电加热器故障多、能耗高、电解质加热温度达不到热解温度等问题。chevron公司、amso公司、mountain west energy公司和petro probe公司所研发的各项加热技术均属于流体加热方式,存在初期热流体难以注入、后期容易形成窜流等问题。劳伦斯-利弗莫尔国家实验室、phoenix wyoming公司、raytheon公司现正进行辐射加热技术实验研究,然而由于辐射加热工艺复杂、造价高,各技术均处于室内实验阶段,尚未进行现场试验。此外,u.s burean of mines及西方石油公司均在研究以燃烧加热为基础的in-situ conbustion技术,该技术已进行了现场试验,但由于工艺复杂、燃烧不易控制等原因,该技术尚不能用于较深的油页岩储层。综合来看,shell改进的icp技术代表了油页岩原位开采国际领先水平,然而依然不可以实现经济开发。目前,现有技术中也存在一些针对油页岩原位加热转化技术进行研究改进的先例,例如:

5.一种采用水平井分段压裂和过热蒸汽辅助重力驱组合技术开发埋藏较深油页岩的方法,该方法同样采用流体加热技术,以定向井或水平井作为注热井,注入热蒸汽加热储层并使液态烃在重力作用下流入生产井。该体系使用注热-开采最少两口井,难以控制注热蒸汽流向,易形成汽窜从而降低加热效率。

6.一种原位开采油页岩的方法和装置,其通过一种井下燃烧设备对燃料水混合物及含氧气体加热至超临界状态后以脉冲射流的方式将燃烧产物向井内喷射,再关井闭封使油页岩充分热解后将油气混合物开采至地面进行分离。该方法使用井下燃烧反应,对注入燃烧介质组分及反应控制操作较为复杂,易产生安全性问题,并且由于产出物量较少,难以形成循环有效开采至地面。

7.一种油页岩原位采油方法,该方法使用三口并排井,其中中间为加热井,两边分别

为注气井及采出井。该方法可以一定程度上避免提高油页岩加热热量的利用效率,然而三井并排压裂后,注入流体流动方向难以控制,易发生流体窜层等情况,减弱了加热效率。且该开采体系需要三口直井,对于地面配套设备要求、开采成本等相比本发明较高。

8.一种井下加热原位提取油页岩中烃类化合物的方法,其提出了一种利用二氧化碳及加热手段从原位提取油页岩中烃类化合物的方法,该方法同样需要钻进至少一口加热井和至少一口生产井,对油页岩层进行压裂后注入一定压力的二氧化碳,并且通过加热二氧化碳对地层进行有机质的裂解和提取。该方法在注流体加热的基础上结合了二氧化碳的萃取作用,然而改方法仍需加热井与生产井配合生产,且二氧化碳与地层水结合后会具备腐蚀性,不利于井下设备的状态保持。

9.由上述内容可知,现有技术中虽然存在一些针对油页岩原位加热转化技术进行研究改进的先例,但是都不同程度地存在缺陷。因此,需要提出一种能够克服相应缺陷的油页岩原位转化技术。

技术实现要素:

10.针对上述现有技术中的油页岩原位转化技术存在的问题,本技术提出了一种油页岩原位同井注热开采的管柱结构、系统及方法。

11.第一方面,本发明提出了一种油页岩原位同井注热开采的管柱结构,包括套管与穿设在所述套管中的油管,所述套管与所述油管之间的环空区域中具有封隔器,以将井筒由上至下分隔为输送段、开采段与注热段,所述开采段与所述注热段对应目标开采区域且分别具有射孔;

12.所述油管包括由所述输送段穿入至所述开采段中的气液分离短节,所述气液分离短节中具有注热通道与产出通道,由所述油管注入的热解气体能够经所述注热通道进入所述注热段,所述产出通道连通所述开采段与所述输送段对应的所述环空区域。

13.在一个实施方式中,所述产出通道中设置有气液分离结构,所述气液分离结构具有连通所述注热通道的回注通道;

14.所述气液分离结构用于对输入至所述产出通道中的热解气体与产出油的混合流体进行气液分离,并将分离出的热解气体经所述回注通道重新注入至所述注热通道中。

15.在一个实施方式中,所述气液分离结构包括:

16.螺旋折流板,其用于对输入至所述产出通道中的所述混合流体进行导向,以使所述混合流体沿其流动方向形成涡流;

17.分离腔,连通所述回注通道,位于所述产出通道中远离所述混合流体输入处的一端,其正对所述混合流体的流动方向延伸出气体分离口,所述气体分离口位于所述产出通道的轴线处。

18.在一个实施方式中,所述注热通道包括位于热解气体输入一端的变径段,所述变径段的内径沿热解气体的流动方向逐渐减小且其内径最小处为喉部,所述回注通道连接在所述喉部处且其通道延伸方向垂直于所述注热通道。

19.在一个实施方式中,所述油管还包括设置在所述气液分离短节之后的至少一个加热器,所述加热器用于加热所述热解气体,以匹配目标开采区域中的油页岩热转化温度。

20.在一个实施方式中,所述油管包括两个所述加热器,所述两个加热器的分别位于

所述开采段与所述注热段中。

21.在一个实施方式中,所述油管位于所述注热段中的末端管口为注热口,所述注热口处设置有单向阀。

22.在一个实施方式中,所述油管上设置有多个气举阀,所述气举阀位于所述输送段中且末端的阀口朝向井口。

23.第二方面,本发明提出了一种油页岩原位同井注热开采的系统,包括上述的管柱结构;以及

24.井上注热组件,包括注热泵,所述注热泵通过管线分别连接热流体源与所述管柱结构中的油管;

25.井上产物收集组件,包括通过管线连通的井上气液分离器与储油装置,所述井上气液分离器的通过管线连通所述管柱结构输送段的环空区域。

26.第三方面,本发明提出了一种油页岩原位同井注热开采的方法,应用于上述的管柱结构,包括以下步骤:

27.s1:根据目标开采区域的位置进行钻井并套管固井,对应所述目标开采区域的井段采用射孔完井;

28.s2:下入开采管柱结构,在井筒中分隔出输送段以及对应目标开采区域的开采段与注热段;

29.s3:通过管柱结构向井下的所述注热段中注入热解气体并保持所述热解气体的持续注入;

30.s4:在地面收集由所述管柱结构输出的产出油。

31.上述技术特征可以各种适合的方式组合或由等效的技术特征来替代,只要能够达到本发明的目的。

32.本发明提供的一种油页岩原位同井注热开采的管柱结构、系统及方法,与现有技术相比,至少具备有以下有益效果:

33.1、产出液气液两相流流至油套环空后将进入井下气液分离回注装置,通过离心作用进行气液分离后,油页岩油等液态成分将继续从环空中运输至地面,而大部分加热用气体将通过回流注入口继续回流至井下加热器,再其中再次被加热后注入地层,形成井下热流体小循环,从而减小地面注热流体的注入量,避免了热流体从井下到地面运输而形成的不必要的能量损耗,可有效降低开发能耗,从而将降低开发成本。

34.2、产出的油页岩油经井下油气分离后产出,实现预分离,可减小地面气液分离部件的压力。

35.3、基于单井结构注采,可避免传统注采井分离模式下油页岩层传热效率低、注入气体发生气窜、注入气体流向控制难的问题,且井网部署方便,可提高区域内油页岩储层原位转化效率及采收率。

附图说明

36.在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

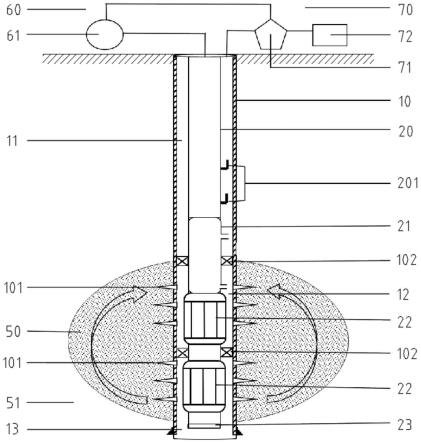

37.图1显示了本发明的管柱结构的整体结构示意图;

38.图2显示了本发明的管柱结构的气液分离短节的结构示意图。

39.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例。

40.附图标记:

41.10-套管,101-射孔,102-封隔器,11-输送段,12-开采段,13-注热段,20-油管,201-气举阀,21-气液分离短节,211-注热通道,2111-变径段,2112-喉部,212-产出通道,2121-混合流体入口,2122-液体出口,22-加热器,23-注热口,30-热解高渗透率油页岩层,31-原始低渗透率油页岩层,40-气液分离结构,401-回注通道,41-螺旋折流板,42-分离腔,421-气体分离口,50-井上注热组件,51-注热泵,60-井上产物收集组件,61-井上气液分离器,62-储油装置。

具体实施方式

42.下面将结合附图对本发明作进一步说明。

43.油页岩的有效动用依托于原位改质方法,注流体加热油页岩储层原位开采是目前比较高效可行的加热方式之一。未改质的原始油页岩渗透率极低,且传热性极差,通常的注流体加热方法需要至少一口生产井及一口注热井,并需要对原始页岩油储层进行压裂改造以提升渗透性。然而,现有技术对油页岩储层压裂裂缝形态难以实现精确控制,压裂后储层注热流体易形成气窜,从而降低了储层加热效率。目前所提出的流体加热方法中,注入流体均需要进行地面-井下的流动循环,而在此流动过程中注热流体会不可避免的损失大量热量,增大了原位转化所需的能量及成本。

44.本发明提出的管柱结构及相应的开采方法,能够克服现有的注流体加热油页岩储层原位开采的技术手段存在的缺上述陷,在此通过以下实施例进行详细说明。

45.实施例1

46.本发明的实施例提供了一种油页岩原位同井注热开采的管柱结构,包括套管10与穿设在套管10中的油管20,套管10与油管20之间的环空区域中具有封隔器102,以将井筒由上至下分隔为输送段11、开采段12与注热段13,开采段12与注热段13对应目标开采区域且分别具有射孔101;

47.油管20包括由输送段11穿入至开采段12中的气液分离短节21,气液分离短节21中具有注热通道211与产出通道212,由油管20注入的热解气体能够经注热通道211进入注热段13,产出通道212连通开采段12与输送段11对应的环空区域。

48.具体地,如附图图1所示,本发明基于一口井,通过相应工艺管柱结构的设计,实现通过单井循环注热的方式使油页岩原位转化并进行油页岩油的开采。本发明的管柱结构主要包括套管10与设置在套管10中的油管20,套管10与油管20之间的环空区域中具有封隔器102,以分隔出输送段11、开采段12与注热段13三个井段,每个井段相对密封。其中,开采段12与注热段13的位置对应地下的目标开采区域,开采段12与注热段13在完井时采用射孔101完井,进而两个井段分别对应有射孔101。油管20的气液分离短节21中具有相互独立的注热通道211与产出通道212,注入通道对应连通油管20本身,产出通道212对应连通开采段12与输送段11对应的环空区域。

49.实际生产时,钻井完井后下入相应的管柱部件,以在井筒中构成如附图图1所示的管柱结构。通过油管20顶部的管口向油管20中注入一定温度的热解气体(热流体),热解气体通过油管20输送至气液分离短节21,通过气液分离短节21内部的注热通道211后再由油

管20输送至穿过开采段12对应的区域后注入至注热段13中。由于热解气体的不断注入,热解气体经注热段13对应的射孔101进入目标开采区域的地层中,由于油页岩原始储层极低的渗透性,加之热解气体的温度高于环境温度,其会沿路径向上移动,并从上部开采段12对应的射孔101返回至开采段12的环空区域。

50.在此过程中,由于初始油页岩渗透率极低,注入热流体由油管20底部流出,经由下方注热段13的射孔101进入地层后,只会在近井射孔101地带流至上方的开采段12的射孔101,进而回到油套环空中,形成热流体地层流动小循环。随着热解气体不断加热目标开采区域的地层,使油页岩热解并逐渐产生油页岩油,随着油页岩热解的不断进行,热解区域形成热解高渗透率油页岩层30,渗透性增大。而原始油页岩的低渗透性保证了流体在热解储层范围内的定向流动,热解气体在热解高渗透率油页岩层30区域保持自下而上地流动,不会发生气窜。此时,热解气体携带由热解产生的油页岩油由上部开采段12对应的射孔101返回至开采段12的环空区域,注热循环流体将携带油页岩油形成气液两相流,并通过气液分离短节21的产出通道212进入输送段11的环空区域,并最终使油页岩油从井口处输出至地面储存。

51.热解高渗透率油页岩外围自然形成原始低渗透率油页岩层31,构成热解区域的边界,将热解气体的热量集中在一定范围内进行小范围的循环。同时随着热解的进行,热解气体对目标开采区域的地层的加热波及范围也越来越大,地层中被原位转化的区域也将逐渐扩大,实现热解范围的逐步扩大而不是瞬间具有过大的热解范围,提高热量的利用率。

52.本实施例的管柱结构基于单井注热开采,利用原始低渗透率油页岩层31的低渗透率对热量传递的限制,使热解空气在目标开采区域地层的一定范围内实现小循环,避免了井下-地面大循环所带来的热量损耗,从而可以有效增加热利用率,降低原位转化能耗,降低油页岩原位转化开采成本。同时原始油页岩的低渗透性保证了流体在热解储层范围内的定向流动,避免注入气体发生气窜、注入气体流向控制难的问题,且井网部署方便,可提高区域内油页岩储层原位转化效率及采收率。

53.进一步地,油管20还包括设置在气液分离短节21之后的至少一个加热器22,加热器22用于加热热解气体,以匹配目标开采区域中的油页岩热转化温度。

54.优选地,油管20包括两个加热器22,两个加热器22的分别位于开采段12与注热段13中。

55.具体地,附图图1所示,加热器22用于对输入管柱结构的热解气体进行进一步的加热,以弥补热解气体向地下输送过程中的热量损耗,同时也能够进一步准确匹配目标开采区域的油页岩热解所需的温度,有利于油页岩热解的进行。

56.进一步地,油管20位于注热段13中的末端管口为注热口23,注热口23处设置有单向阀。

57.具体地,单向阀实现热解气体由注热口23的单向排出,避免热解气体由注热口23回流以及避免热解气体可能出现的回流在注热口23处干扰热解气体的正常流动方向。

58.进一步地,油管20上设置有多个气举阀201,气举阀201位于输送段11中且末端的阀口朝向井口。

59.具体地,气举阀201能够朝井口方向喷射气流,进一步为产出的油页岩油提供流动的动力,带动油页岩油更快速的输送至井口。

60.实施例2

61.本发明的实施例提供了一种油页岩原位同井注热开采的管柱结构,包括套管10与穿设在套管10中的油管20,套管10与油管20之间的环空区域中具有封隔器102,以将井筒由上至下分隔为输送段11、开采段12与注热段13,开采段12与注热段13对应目标开采区域且分别具有射孔101;

62.油管20包括由输送段11穿入至开采段12中的气液分离短节21,气液分离短节21中具有注热通道211与产出通道212,由油管20注入的热解气体能够经注热通道211进入注热段13,产出通道212连通开采段12与输送段11对应的环空区域。

63.具体地,如附图图1所示,本发明基于一口井,通过相应工艺管柱结构的设计,实现通过单井循环注热的方式使油页岩原位转化并进行油页岩油的开采。本发明的管柱结构主要包括套管10与设置在套管10中的油管20,套管10与油管20之间的环空区域中具有封隔器102,以分隔出输送段11、开采段12与注热段13三个井段,每个井段相对密封。其中,开采段12与注热段13的位置对应地下的目标开采区域,开采段12与注热段13在完井时采用射孔101完井,进而两个井段分别对应有射孔101。油管20的气液分离短节21中具有相互独立的注热通道211与产出通道212,注入通道对应连通油管20本身,产出通道212对应连通开采段12与输送段11对应的环空区域。

64.实际生产时,钻井完井后下入相应的管柱部件,以在井筒中构成如附图图1所示的管柱结构。通过油管20顶部的管口向油管20中注入一定温度的热解气体(热流体),热解气体通过油管20输送至气液分离短节21,通过气液分离短节21内部的注热通道211后再由油管20输送至穿过开采段12对应的区域后注入至注热段13中。由于热解气体的不断注入,热解气体经注热段13对应的射孔101进入目标开采区域的地层中,由于油页岩原始储层极低的渗透性,加之热解气体的温度高于环境温度,其会沿路径向上移动,并从上部开采段12对应的射孔101返回至开采段12的环空区域。

65.进一步地,产出通道212中设置有气液分离结构40,气液分离结构40具有连通注热通道211的回注通道401;

66.气液分离结构40用于对输入至产出通道212中的热解气体与产出油的混合流体进行气液分离,并将分离出的热解气体经回注通道401重新注入至注热通道211中。

67.具体地,如附图图2所示,此处的气液分离结构40是用于对热解气体与产出的油页岩油的混合流体进行分离,热解气体进入地层中并携带产出油重新返回管柱环空区域后,热解气体与产出形成混合流体。该混合流体可以直接通过产出通道212输送至井口,在井口处进行气液分离,但是这样会损耗混合流体中具有一定热量的热解气体,导致热量浪费。所以在产出通道212中设计气液分离结构40,将混合流体中的热解气体分离出来并通过回注通道401重新注入至注热通道211,这样就可以减小地面注入到油管20中的热解气体的量,避免了不必要的能量损耗,可有效降低开发能耗,从而将降低开发成本。

68.进一步地,气液分离结构40包括:

69.螺旋折流板41,其用于对输入至产出通道212中的混合流体进行导向,以使混合流体沿其流动方向形成涡流;

70.分离腔42,连通回注通道401,位于产出通道212中远离混合流体输入处的一端,其正对混合流体的流动方向延伸出气体分离口421,气体分离口421位于产出通道212的轴线

处。

71.具体地,如附图图2所示,产出通道212两端分别具有连通开采段12环空区域的混合流体入口2121与连通输送段11环空区域的液体出口2122。气液分离结构40的螺旋折流板41沿产出通道212的延伸方向分布,其能够对混合流体进行导向,使混合流体产生涡流,从而在气液受到的离心力差异的作用下分离混合流体中的热解气体与产出油,其中产出油集中在产出通道212中靠近其壁面的区域,热解气体集中在产出通道212中靠近其轴线的区域。分离腔42设置在产出通道212的靠近液体出口2122的一端,其具有供热解气体进入的气体分离口421,气体分离口421对应在产出通道212中靠近其轴线的区域,分离出的热解气体通过气体分离口421进入分离腔42,并经与分离腔42连通的回注通道401进入注热通道211中,随着注热通道211中的热解气体重新注入注热段13中,实现热解气体的循环利用。

72.需要说明的是,由于气液分离结构40不可能完全分离热解气体与产出油,效率达不到100%,因此还是需要由地面注入部分热解气体来进行补充,相较于不回收热解气体的方式,这种方式大大减少了地面注入的热解气体的量。

73.进一步地,注热通道211包括位于热解气体输入一端的变径段2111,变径段2111的内径沿热解气体的流动方向逐渐减小且其内径最小处为喉部2112,回注通道401连接在喉部2112处且其通道延伸方向垂直于注热通道211。

74.具体,如附图图2所示,注热通道211位于热解气体输入一端为变径段2111,变径段2111的内径沿注热通道211延伸的方向逐渐减小,这样通过减小流通面积来增大由油管20输入的热解气体在此处的流速,从而因为局部流速的增大,变径段2111的喉部2112处会形成局部负压,将回注通道401连接在喉部2112处,这样可以利用局部负压处的压力差,使回注通道401中回注的热解气体加速注入注热通道211中,提高热解气体回注的效率。

75.实施例3

76.本发明的实施例提供了一种油页岩原位同井注热开采的系统,包括上述的管柱结构;以及

77.井上注热组件50,包括注热泵51,注热泵51通过管线分别连接热流体源与管柱结构中的油管20;

78.井上产物收集组件60,包括通过管线连通的井上气液分离器61与储油装置62,井上气液分离器61的通过管线连通管柱结构输送段11的环空区域。

79.具体地,如附图图1所示,井上注热组件50用于将热解气体注入至油管20中,在首次注入时,热解气体需求量较大,待热解气体在管柱中正常循环后,可减小热解气体的注入量。井上产物收集组件60中的井上气液分离器61首先对输送至地面的产出油进行进一步的气液分离,分离出残留的热解气体后,将产出油输送中储油装置62进行存储;此外,分离出的残留的热解气体可以通过管线通入注热泵51,使之重新注入至地下,进一步提高热解气体的利用率。

80.实施例4

81.本发明的实施例提供了一种油页岩原位同井注热开采的方法,应用于上述的管柱结构,包括以下步骤:

82.s1:根据目标开采区域的位置进行钻井并套管10固井,对应目标开采区域的井段采用射孔101完井;

83.s2:下入开采管柱结构,在井筒中分隔出输送段11以及对应目标开采区域的开采段12与注热段13;

84.s3:通过管柱结构向井下的注热段13中注入热解气体并保持热解气体的持续注入;

85.s4:在地面收集由管柱结构输出的产出油。

86.在本发明的描述中,需要理解的是,术语“上”、“下”、“底”、“顶”、“前”、“后”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

87.虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1