过镍基材质油管评价套管内径的电磁探伤测井计算方法与流程

1.本发明涉及石油测井技术领域,特别涉及一种过镍基材质油管评价套管内径的电磁探伤测井计算方法。

背景技术:

2.电磁探伤测井作为检测油、套管技术状况的重要手段目前得到了广泛应用。但常规的电磁探伤测井评价技术只能提供油(套)管缺陷信息和剩余壁厚,无法过油管定量评价套管变形程度和计算套管内径。

3.因此,如何提供一种在定量评价管柱技术状况的计算方法,成为本领域技术人员亟待解决的重要技术问题。

技术实现要素:

4.有鉴于此,本发明提供了一种过镍基材质油管评价套管内径的电磁探伤测井计算方法,以满足在不动生产管柱情况下,准确评价外层套管变形情况和预测施工风险的生产需求。

5.为实现上述目的,本发明提供如下技术方案:

6.一种过镍基材质油管评价套管内径的电磁探伤测井计算方法,包括步骤:

7.根据电磁探伤测井曲线特征,选取对管柱变形反映灵敏的探头测量值;

8.将所述测量值代入电磁探伤计算套管内径公式,计算得到变形段套管最小内径值。

9.优选地,所述选取对管柱变形反映灵敏的探头测量值,包括:

10.评价套管变形段若干段;

11.所述计算得到变形段套管最小内径值,包括:

12.分别计算若干段所述变形段套管的最小内径。

13.优选地,在所述选取对管柱变形反映灵敏的探头测量值之前,还包括:在有油管生产管柱井况条件下进行电磁探伤测井。

14.优选地,在所述选取对管柱变形反映灵敏的探头测量值之前,还包括:

15.建立过镍基油管电磁探伤套变解释模型;

16.应用地面仿真试验数据确定套管内径计算公式。

17.优选地,所述建立过镍基油管电磁探伤套变解释模型,包括:

18.将双层管柱的感应电动势视为单层套管感应电动势,基于法拉第电磁感应定律,建立过镍基油管电磁探伤套变解释模型:

19.d=aε-b

;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

20.其中,d为套管外径,ε为感应电动势,a为与油(套)管材质、仪器结构特征等有关的系数;b为与压力、温度、以及油、套管相对几何位置有关的校正系数。

21.优选地,所述建立过镍基油管电磁探伤套变解释模型,还包括:

22.根据感生电流jo、磁感强度b和感应电动势ε的计算公式,分别求得:

23.感生电流:

24.磁感强度:

25.感应电动势:

26.套变段套管外径:

27.其中,t为套管厚度;μ为磁导率;σ为电导率;χm为体积磁化率;d为套管外径;d为套管内径;ε为感应电动势;j为感应电流;j0为稳恒电流;为回路的回元矢量;为回路中的磁感强度;为磁通量变化率;λ为衰减系数;k为磁滞常数;s1为单线圈的面积;n为线圈匝数;t为时间;b为与压力、温度、油(套)管相对几何位置等有关的校正系数。

28.优选地,所述应用地面仿真试验数据确定套管内径计算公式,包括:

29.以过镍基油管套变定量评价解释模型和地面仿真试验成果为依据,绘制过镍基油管套变定量评价解释图版;

30.应用回归分析的方法确定套管内径计算公式。

31.优选地,所述以过镍基油管套变定量评价解释模型和地面仿真试验成果为依据,绘制过镍基油管套变定量评价解释图版包括:

32.依据地面仿真实验得到的模拟挤压套管变形段的测量值ε和相对应套管内径的实验数据,绘制实验井套管变形段电磁探伤测井曲线图;

33.根据所述测量值ε和相对应套管内径的实验数据在所述实验井套管变形段电磁探伤测井曲线图的多处变形,在直角坐标系中绘制电磁探伤测量值ε和套管内径d的关系曲线;

34.根据所述电磁探伤测量值ε和所述套管内径d的关系曲线定量所述过镍基油管电磁探伤套变解释模型。

35.优选地,所述应用回归分析的方法确定套管内径计算公式包括:

36.将感应电动势变化率ε%引进套变定量计算图版,根据过镍基材质油管电磁探伤套变解释模型,通过对所述测量值ε和相对应套管内径d的实验数据回归分析,得到所述感

应电动势变化率ε%与所述套管内径d的关系式;其中,

37.感应电动势变化率:

38.感应电动势变化率ε%与套管内径d的关系:d=a(ε%)-b

;

ꢀꢀꢀꢀꢀꢀ

(12)

39.其中,d—套管内径;ε%—感应电动势变化率。

40.优选地,在代入电磁探伤计算套管内径公式,计算得到变形段套管最小内径值之后,还包括:

41.将所述变形段套管最小内径值与空套管井况条件下四十臂井径测井解释成果对比,得到变形段内径计算的相对误差率。

42.从上述的技术方案可以看出,本发明提供的过镍基材质油管评价套管内径的电磁探伤测井计算方法,通过建立过镍基材质油管评价套管内径的电磁探伤测井解释模型,满足对弱磁性或无磁油管的生产井电磁探伤测井套变定量评价。同时还基于地面仿真试验,绘制了过镍基油管电磁探伤套管内径计算图版,确定了套管内径的计算方法;有益效果在于,该方法解决了过镍基材质油管评价外层套管变形的定量计算的技术难题,计算相对误差控制在了5%以内。与现有技术相比,具有评价套管变形方式简单和评价精确度高的特点。

附图说明

43.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

44.图1为本发明实施例提供的过镍基材质油管评价套管内径的电磁探伤测井计算方法的套管变形段电磁探伤测井曲线图;

45.图2为本发明实施例提供的过镍基油管电磁探伤套变解释模型图;

46.图3为本发明实施例提供的过镍基油管电磁探伤套管内径计算图版;

47.图4为本发明实施例提供的x1井电磁探伤成果与40臂井径对比图;

48.图5为本发明实施例提供的x2井电磁探伤成果与40臂井径对比图;

49.图6为本发明实施例提供的x3井电磁探伤成果与24臂井径对比图;

50.图7为本发明实施例提供的定量图版计算套管内径相对误差统计图;

51.图8为本发明实施例提供的过镍基材质油管评价套管内径的电磁探伤测井计算方法的计算变形套管内径的流程图;

52.图9为图8中选取对管柱变形反映灵敏的探头测量值前的第一流程扩充图;

53.图10为图8中计算得到变形段套管最小内径值的流程扩充图;

54.图11为图8中选取对管柱变形反映灵敏的探头测量值前的第二流程扩充图;

55.图12为图8中选取对管柱变形反映灵敏的探头测量值前的第三流程扩充图。

具体实施方式

56.本发明公开了一种过镍基材质油管评价套管内径的电磁探伤测井计算方法,通过确定套管内径的计算方法,解决了过镍基材质油管评价外层套管变形的定量计算的技术难题,具有评价手段简单和结果准确率高的特点。

57.综上所述,本发明提供一种应用电磁探伤测井技术过镍基材质油管定量评价外层套管变形段内径的计算方法,包括以下具体步骤:

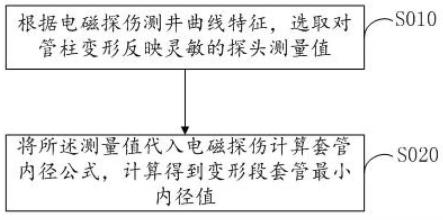

58.1、建立过镍基油管电磁探伤套变解释模型

59.针对镍基合金油管表现为无磁或弱磁性特征,当内层管柱为镍基材质油管时,双层管柱结构感应电动势ε等同于单层管柱结构。通过实验数据显示,在套管没有损伤和变形的情况下,此时测得的感应电动势ε幅度值无变化,在套管存在变形但没有损伤的情况下,只是内径变大或缩小,套管壁相对探头在几何位置上发生了变化,测得的感应电动势ε幅度值随之减小或增大,套管变形程度与ε值密切相关。

60.将套管看做无限长圆筒状直导体时,由于套管磁导率μ、电导率σ和壁厚t等都是常量,依据法拉第电磁感应定律可求得接收线圈中产生的感应电动势与套管外径d的关系,建立了过镍基油管电磁探伤套变解释模型,见式(1)。

61.d=aε-b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

62.式中:ε为感应电动势;d为套管外径;a为与油(套)管材质、仪器结构特征等有关的系数;b为与压力、温度、以及油、套管相对几何位置有关的校正系数。

63.2、应用地面仿真试验数据确定套管内径计算公式

64.通过实验井模拟的套管变形段,将a探头c探头测量曲线形态与感应电动势测量值ε进行数据分析,为了减小测井仪器与井下带压环境造成的误差影响,将感应电动势变化率ε%引进套变定量计算图版,根据过镍基材质油管电磁探伤套变解释模型,通过对实验数据回归分析,得到感应电动势变化率ε%与套管内径d的关系式,见式(2)和式(3):

65.a:套管内径d=407.6(ε%)-0.394

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

66.c:套管内径d=151.2(ε%)-0.105

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

67.式中,d—套管内径;ε%—感应电动势变化率。

68.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

69.本发明实施例提供的过镍基材质油管评价套管内径的电磁探伤测井计算方法,参见图8,包括步骤:

70.s010、根据电磁探伤测井曲线特征,选取对管柱变形反映灵敏的探头测量值;

71.s020、将测量值代入电磁探伤计算套管内径公式,计算得到变形段套管最小内径值。

72.需要说明的是,对下完井的管柱进行电磁探伤测井,在步骤s010中,根据电磁探伤测井曲线特征,选取对管柱变形反映灵敏的探头测量值,保证测量值的准确性;在步骤s020中,将该测量值代入电磁探伤计算套管内径公式,从中计算得到变形段套管最小内径值,能够通过和套管原来的内径进行对比,进而评价套管的变形程度。与现有技术相比,具有评价

手段简单和评价结果准确的特点。

73.作为优选,参见图9和图10,选取对管柱变形反映灵敏的探头测量值,包括:

74.s011、评价套管变形段若干段;

75.计算得到变形段套管最小内径值,包括:

76.s021、分别计算若干段变形段套管的最小内径。如此一来,多重数据的对比,使评价误差进一步缩小,从而提高评价的准确性,为修井措施的制定和实施提供切实可行的数据和技术支持。

77.进一步地,参见图11,在选取对管柱变形反映灵敏的探头测量值之前,还包括:在有油管生产管柱井况条件下进行电磁探伤测井。本方案如此设计,能够将有油管生产管柱井况条件下的管柱的评价结果和空套管井况条件下管柱的评价结果进行一致性对比,保证解释成果具有更高的精度。

78.为了优化上述技术方案,参见图12在选取对管柱变形反映灵敏的探头测量值之前,还包括:

79.s310、建立过镍基油管电磁探伤套变解释模型;

80.s210、应用地面仿真试验数据确定套管内径计算公式。

81.需要说明的是,在步骤s310中,针对镍基合金油管表现为无磁或弱磁性特征,当内层管柱为镍基材质油管时,双层管柱结构感应电动势ε等同于单层管柱结构。通过实验数据显示,在套管没有损伤和变形的情况下,此时测得的感应电动势ε幅度值无变化,在套管存在变形但没有损伤的情况下,只是内径变大或缩小,套管壁相对探头在几何位置上发生了变化,测得的感应电动势ε幅度值随之减小或增大,套管变形程度与ε值密切相关;由此建立过镍基油管电磁探伤套变解释模型。

82.在步骤s210中,通过实验井模拟的套管变形段,将测量曲线形态与感应电动势测量值ε进行数据分析,根据过镍基材质油管电磁探伤套变解释模型,通过对实验数据回归分析,由此确定套管内径计算公式。本方案如此设计,具有模型与套管变形程度相关性高和评价结果可靠性高的特点。

83.作为优选,建立过镍基油管电磁探伤套变解释模型,包括:

84.将双层管柱的感应电动势视为单层套管感应电动势,基于法拉第电磁感应定律,建立过镍基油管电磁探伤套变解释模型:

85.d=aε-b

;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

86.其中,d为套管外径,ε为感应电动势,a为与油(套)管材质、仪器结构特征等有关的系数;b为与压力、温度、以及油、套管相对几何位置有关的校正系数。

87.需要说明的是,将套管看做无限长圆筒状直导体时,由于套管磁导率μ、电导率σ和壁厚t等都是常量,依据法拉第电磁感应定律可求得接收线圈中产生的感应电动势与套管外径d的关系,建立如式(1)的过镍基油管电磁探伤套变解释模型。

88.进一步地,建立过镍基油管电磁探伤套变解释模型,还包括:

89.根据感生电流jo、磁感强度b和感应电动势ε的计算公式,分别求得:

90.感生电流:

91.磁感强度:

92.感应电动势:

[0093][0094]

套变段套管内径:

[0095]

其中,t为套管厚度;μ为磁导率;σ为电导率;χm为体积磁化率;d为套管外径;d为套管内径;ε为感应电动势;j为感应电流;jo为稳恒电流;为回路的回元矢量;为回路中的磁感强度;为磁通量变化率;λ为衰减系数;k为磁滞常数;s1为单线圈的面积;n为线圈匝数;t为时间;b为与压力、温度、油(套)管相对几何位置等有关的校正系数。

[0096]

需要说明的是,给发射线圈通一直流电j0,在螺线管周围产生一个磁场强度为h的稳定磁场,对于生产井中油管、套管组成的多层管柱,稳恒磁场在油管和套管中便产生感生电流j0,见式(4);将油(套)管看做无限长圆筒状直导体,当断开直流电后,计算该感应电流产生的磁感强度,见式(5);计算接收线圈中产生的随不同时间而衰减的感应电动势ε,见式(6)。

[0097]

由于内层镍基油管的磁导率μ相比于外层钢套管要小得多,其磁感应强度b接近于0,由式(6)可知:ε

内

≈0,此时双层管柱的感应电动势可视为单层套管感应电动势,即:ε

总

=ε

内

+ε

外

≈ε

外

。计算套变段套管直径,见式(7);

[0098]

其中,令则式(7)可简化成式(1),即d=aε-b

。

[0099]

为了优化上述技术方案,应用地面仿真试验数据确定套管内径计算公式,包括:

[0100]

以过镍基油管套变定量评价解释模型和地面仿真试验成果为依据,绘制过镍基油管套变定量评价解释图版;包括:依据地面仿真实验得到的模拟挤压套管变形段的测量值ε和相对应套管内径的实验数据,绘制实验井套管变形段电磁探伤测井曲线图;

[0101]

根据测量值ε和相对应套管内径的实验数据在实验井套管变形段电磁探伤测井曲线图的多处变形,在直角坐标系中绘制电磁探伤测量值ε和套管内径d的关系曲线;

[0102]

根据电磁探伤测量值ε和套管内径d的关系曲线定量过镍基油管电磁探伤套变解释模型。

[0103]

应用回归分析的方法确定了套管内径计算公式包括:将感应电动势变化率ε%引进套变定量计算图版,根据过镍基材质油管电磁探伤套变解释模型,通过对测量值ε和相对应套管内径d的实验数据回归分析,得到感应电动势变化率ε%与套管内径d的关系式;其

中:

[0104]

感应电动势变化率:

[0105]

感应电动势变化率ε%与套管内径d的关系:d=a(ε%)-b

;

ꢀꢀꢀꢀꢀ

(12)

[0106]

其中,d—套管内径;ε%—感应电动势变化率。如此一来,将化率ε%引进套变定量解释图版,能够增加变形率在计算公式中的权重,进而减小测井仪器与井下带压环境造成的误差的影响。

[0107]

本发明提供的过镍基材质油管评价套管内径的电磁探伤测井计算方法,在代入电磁探伤计算套管内径公式,计算得到变形段套管最小内径值之后,还包括:

[0108]

将变形段套管最小内径值与空套管井况条件下四十臂井径测井解释成果对比,得到变形段内径计算的相对误差率。

[0109]

下面再根据具体实施例对本方案再作进一步介绍。

[0110]

本发明提供一种电磁探伤测井过镍基油管定量评价外层套管变形段内径的计算方法,包括以下具体步骤:

[0111]

1.建立过镍基油管套变定量评价解释模型。

[0112]

镍基合金油管表现为无磁或弱磁性特征,基于法拉第电磁感应定律,建立过镍基油管套变定量评价解释模型。

[0113]

2.开展地面仿真试验,研制完井状况下套管内径定量解释图版。

[0114]

开展以电磁探伤测井技术为基础的地面仿真试验,以过镍基油管套变定量评价解释模型和地面仿真试验成果为依据,绘制过镍基油管套变定量评价解释图版,应用回归分析的方法确定套管内径计算公式。

[0115]

该发明包括以下具体步骤:

[0116]

1.建立过镍基油管电磁探伤套变解释模型

[0117]

给发射线圈通一直流电jo,在螺线管周围产生一个磁场强度为h的稳定磁场,对于生产井中油管、套管组成的多层管柱,稳恒磁场在油管和套管中便产生感生电流jo,计算感生电流jo,见式(4):

[0118][0119]

将油(套)管看做无限长圆筒状直导体,当断开直流电后,计算该感应电流产生的磁感强度,见式(5):

[0120][0121]

计算接收线圈中产生的随不同时间而衰减的感应电动势ε,见式(6):

[0122][0123]

由于内层镍基油管的磁导率μ相比于外层钢套管要小得多,其磁感应强度b接近于0,由式(6)可知:ε

内

≈0,此时双层管柱的感应电动势可视为单层套管感应电动势,即:ε

总

=ε

内

+ε

外

≈ε

外

。计算套变段套管直径,见式(7):

[0124][0125]

令:

[0126]

则式(7)可简化为:

[0127]

d=aε-b

;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0128]

以上各式中:t为套管厚度;μ为磁导率;σ为电导率;χm为体积磁化率;d为套管外径;d为套管内径;ε为感应电动势;j为感应电流;jo为稳恒电流;为回路的回元矢量;为回路中的磁感强度;为磁通量变化率;λ为衰减系数;k为磁滞常数;s1为单线圈的面积;n为线圈匝数;t为时间;b为与压力、温度、油(套)管相对几何位置等有关的校正系数。

[0129]

式(1)表达了套管外径d和感应电动势ε之间的函数关系,即为过镍基油管电磁探伤测井套管内径计算模型。

[0130]

2.开展地面仿真试验,研制完井状况下套管内径定量解释图版

[0131]

2.1开展过镍基油管电磁探伤测井地面仿真试验

[0132]

仿真实验用油管和套管技术规格:油管技术规格:油管尺寸3in(88.9mm*6.45mm);材质为弱磁镍基合金;含1处接箍。套管技术规格:套管尺寸7in(177.8mm*12.65/11.51mm);材质为普通合金材质(sm-c110);含3处接箍,一段完好套管,三段存在已知缺陷套管。

[0133]

实验套管加工缺陷:6段套管变形、2处裂缝(1个横缝、1个纵缝)、2处腐蚀、5处穿孔。实验管柱套管缺陷设计见附表1。

[0134]

4790m,计算变形段套管最小内径分别为:139.58mm、143.31mm、142.14mm、144.93mm。与空套管井况条件下四十臂井径测井解释成果对比见附图4。其中,在图4上方的信息分别为:

[0152]

grt

a2

a4

a5

a6

a7

a9

b1

b2

bb1

c1

c2

c3

c5

4676

ꢀꢀꢀꢀꢀꢀꢀ

4678

ꢀꢀꢀꢀꢀꢀꢀ

4680

ꢀꢀꢀꢀꢀꢀꢀ

[0153][0154]

解释成果对比显示:

[0155]

(1)两次评价套管变形段具有一致性,解释符合率为100%;

[0156]

(2)评价4段变形段计算套管内径的相对误差分别为0.85%、1.50%、1.47%、0.24%,变形段内径计算的相对误差率小于5%,见附表2。

[0157][0158]

表2.x1井套管变形解释成果对比表

[0159]

实施例二

[0160]

参照x2井的四十臂井径测井结果对模型的可靠性进行验证。x2井完井管柱油管为φ88.9mm*6.45mm镍基合金油管,生产套管φ177.8mm*12.65mm。

[0161]

下完井管柱后对该井进行了电磁探伤测井。根据电磁探伤测井曲线特征,选取对管柱变形反映最灵敏的探头测量值,代入电磁探伤计算套管内径公式,计算得到变形段套管最小内径值。评价套管变形段4段:4014-4032m、4081-4104m、4227-4269m、4310-4321m,计算变形段套管最小内径为141.62mm、142.93mm、140.53mm、139.49mm。与空套管井况条件下四十臂井径测井解释成果对比见附图5。其中,在图5上方的主要文字信息分别为:

[0162][0163][0164]

解释成果对比显示:

[0165]

(1)两次评价套管变形段具有一致性,解释符合率为100%;

[0166]

(2)评价套管变形段内径的相对误差为2.23%、1.44%、2.64%、3.19%、,变形段内径计算的相对误差率小于5%,见附表3。

[0167][0168]

表3.x2井套管变形解释成果对比表

[0169]

实施例三

[0170]

参照x3井起管柱前、后的电磁探伤和24臂井径测井解释结果对模型的精度进行分析。x3井完井管柱油管为φ88.9mm*6.45mm镍基合金油管,生产套管φ177.8mm*11.51mm。

[0171]

1.起油管管柱前对x3井进行电磁探伤测井。

[0172]

在有油管生产管柱井况条件下进行电磁探伤测井。根据电磁探伤测井曲线特征,选取探头a2测量值,代入电磁探伤定量解释图版,通过计算公式得到生产套管内径值。评价套管变形段3段:分别为2906-2975m、2990-3030m、3050-3057m,计算变形段套管最小内径分别为:130.62mm、135.96mm、146.82mm。

[0173]

2.起出油管管柱后对x3井进行了24臂井径测井。

[0174]

在空套管井况条件下进行24臂井径测井。根据24臂井径成像测井资料显示,评价套管变形段3段,分别为2911-2967m、2992-3029m、3052-3057.5m,测量变形段套管最小内径分别为:130.12mm、134.74mm、144.08mm。两次解释成果对比见附图6。

[0175]

其中,图6上方的信息为:

[0176][0177]

3.对比起油管管柱前、后两次解释成果,解释图版具有较高精度。

[0178]

将空套管井况条件下24臂井径测井资料的解释结果,与起油管管柱前利用电磁探伤测井定量解释图版计算的变形段的套管内径值进行对比分析:两次评价套管变形段具有一致性,评价三段变形段套管内径的相对误差分别为0.38%、0.91%、1.9%,变形段的相对

误差率小于5%。相对误差统计见附图7,解释结果对比见附表4。

[0179][0180]

表4.x3井套管变形解释成果对比表

[0181]

对比例:

[0182]

对实施例中x3井起管柱前的电磁探伤测井资料应用常规的解释方法进行解释评价,应用电磁探伤解释软件只能计算得到套管壁厚值和定性评价套管变形情况,无法计算套管变形段内径值,解释结果见附表5。

[0183][0184]

表5

[0185]

综上,本发明的有益效果为:

[0186]

1、建立了过镍基材质油管评价套管内径的电磁探伤测井解释模型,该模型适用于弱磁性或无磁油管的生产井电磁探伤测井套变定量评价。

[0187]

2、基于地面仿真试验,绘制了过镍基油管电磁探伤套管内径计算图版,确定了套管内径的计算方法,该方法解决了过镍基材质油管评价外层套管变形的定量计算的技术难题,计算相对误差控制在了5%以内。

[0188]

3、从实施例可见,应用新方法计算的套管内径相对误差均小于5%。

[0189]

本发明的优点在于:

[0190]

过油管评价套管内径的电磁探伤测井计算方法,在国内外井况检测研究领域尚无可以借鉴的研究成果,该技术节约了气井管柱监测施工作业的成本,规避施工风险,是今后井况检测工作研究的主要发展方向。

[0191]

应用电磁探伤测井技术过油管计算套管内径值,可实现在不动生产管柱的情况下定量评价管柱技术状况、预测施工风险,为修井措施的制定和实施提供切实可行的数据和技术支持,是目前油(气)田急需攻克的技术难题。

[0192]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0193]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的

一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1