一种纵向距离检测系统及其孔深测量方法与流程

1.本发明涉及一种纵向距离检测系统及其孔深测量方法,属于测量技术领域。

背景技术:

2.激光测量仪、红外测量仪和微波测量仪等广泛应用于测量领域,可以精确测量地表建筑的高度及距离等,但对于地表以下不可预知的深度,它们是无法测量的,例如深孔、湖泊和江河的深度测量等。

3.公开号为cn212806887u的中国专利文献,公开了一种桩基孔深度测量装置,在使用时,整个装置放置在桩基孔旁边,让卷筒对准桩基孔的正上方。然后将重块连带绳索投放到桩基孔中,重块会由于自重带动卷筒旋转、绳索向下运动,同时卷筒与安装架之间通过旋转阻尼器连接,最终在重块的自重和旋转阻尼器的作用下绳索绷紧并以一个恒定的速度在桩基孔中向下运动。在重块到底后,重块的自重不能再作用于绳索上,旋转阻尼器就比锁定卷筒,保持绳索绷直。在绳索下降运动的过程中绳索带动滚轮旋转,并通过光电编码器检测滚轮的转动角度,然后根据滚轮的半径即可通过控制器计算得出绳索的下降距离。

4.但是,该测量装置存在以下不足:

5.第一,在重块到达孔底瞬间,绳索会在重块的惯性作用下多释放一段长度,并处于弯曲状态,导致滚轮多转动了一定圈数或角度,进一步导致孔深检测精度大为降低。

6.第二,需要人工手摇摇把回收绳索,劳动强度大,工作效率低。

7.公开号为cn111006630a的中国专利文献,公开了一种煤矿泵房吸水井淤泥深度检测装置及方法,其应用于深孔检测时,存在以下问题:首先,在进行孔深检测时,需要将矿用本安型拉力传感器与矿用隔爆兼本安型可编程控制箱的之间的连接线缆同步放入深孔中,操作不便,且连接线缆会对矿用本安型拉力传感器的测量值造成干扰;其次,矿用本安型拉力传感器直接安装在缆绳上,容易抖动和跟随缆绳摆动,造成矿用本安型拉力传感器的拉力检测值波动,导致孔深检测精度降低;再次,控制电机寻找起始点(即基准点)的难度较大,且较为耗时,重锤到达深孔底部时,仍然存在多释放一段缆绳,孔深检测精度低的问题。

技术实现要素:

8.为解决上述技术问题,本发明提供了一种纵向距离检测系统及其孔深测量方法。

9.本发明通过以下技术方案得以实现:

10.一种纵向距离检测系统,包括基架和绳索,所述基架上设有放线组件、控制器、长度检测组件、称重组件、手动驱使组件和自动驱使组件,所述手动驱使组件和自动驱使组件均可以通过传动组件驱使放线组件正反转,所述绳索卷绕在放线组件上,所述绳索的一端依次绕过长度检测组件和称重组件后连接有重锤。

11.所述长度检测组件包括滚轮b和旋转编码器,滚轮b的外圆面上沿周向设有v形槽,滚轮b通过支架b与基架连接,旋转编码器设在支架b上,并与滚轮b同轴连接,旋转编码器与控制器电性连接,基架上在长度检测组件的两侧均设有支架a,支架a上活动设有导线轮,且

导线轮的高程大于滚轮b。

12.所述称重组件包括滚轮a,滚轮a的外圆面上沿周向设有v形槽,滚轮a通过称重传感器与基架连接,称重传感器与控制器电性连接,基架上设有显示屏和蓄电池,显示屏与控制器电性连接,蓄电池与控制器、显示屏电性连接。

13.所述自动驱使组件包括步进电机和主动齿轮a,步进电机设在基架上,主动齿轮a套装在步进电机的输出轴上,且步进电机与控制器电性连接,手动驱使组件包括驱动轴,驱动轴的中部与基架活动连接,驱动轴的一端套装有主动齿轮b,另一端设有摇把。

14.所述传动组件包括传动轴和从动齿轮,传动轴活动设在基架上,传动轴的一端套装有同步带轮b,从动齿轮活动套装在传动轴上,并通过连接块与基架滑动连接,从动齿轮可以与主动齿轮a、主动齿轮b啮合,基架上在与连接块相对应的位置螺纹连接有一排锁紧螺栓,传动轴的中部设有花键,从动齿轮上对应设有花键槽,放线组件包括中轴、卷筒和同步带轮a,中轴活动设在基架上,卷筒套装在中轴上,同步带轮a套装在中轴的一端,并通过同步带与同步带轮b连接。

15.一种纵向距离检测系统的孔深测量方法,包括以下主要步骤:

16.a、确定测量起始点:手动驱使组件通过传动组件驱使放线组件正转,使重锤位于孔口适当位置,并通过控制器记录此时长度检测组件的相关数据,作为测量起始点;

17.b、下放重锤:自动驱使组件通过传动组件驱使放线组件正转,快速将重锤下放至孔底;

18.c、确定测量终止点:自动驱使组件通过传动组件驱使放线组件反转,缓慢回转将重锤提升至适当位置,并通过控制器记录此时长度检测组件的相关数据,作为测量终止点;

19.d、确定孔深并收回绳索:控制器自动计算孔深,同时控制自动驱使组件驱使放线组件反转,快速收回绳索和重锤。

20.所述步骤a中当重锤顶面与孔口端面平齐时,旋转编码器记录下滚轮b的正转角度,并传输给控制器作为测量起始值。

21.所述步骤b中当称重传感器检测到的重量值小于重锤的重力时,说明重锤已到达孔底。

22.所述步骤c中当称重传感器所检测到的重力值由逐渐增大变为减小的瞬间,旋转编码器记录下此时滚轮b的正转角度,并传输给控制器作为测量终止值。

23.所述步骤d中控制器根据公式l=(θ

终

‑

θ

始

)

÷

360

×

c

轮

+h

锤

计算孔深,其中l为孔深,θ

终

为终止点滚轮b的正转角度,θ

始

为起始点滚轮b的正转角度,c轮为滚轮b上v形槽底部外圆面的周长,h

锤

为重锤的高度,并在显示屏上显示孔深l的值。

24.本发明的有益效果在于:

25.1、采用重锤先触孔底,再缓慢回升一定距离的方式确定测量终止点,解决了绳索会在重锤惯性作用下多释放一段长度的问题,消除了重锤的惯性影响,大大提高了孔深检测精度。

26.2、采用手动方式能够快速将重锤下放至其顶面与孔口端面共面的位置,即测量起始点位置,操作简单、省时,有助于提高孔深检测效率。

27.3、通过控制器控制步进电机,自动实现重锤快速下放、缓慢回转提升和快速上升收回过程,明显提高了孔深检测效率,大大降低了劳动强度,且能够实现重锤位置精确控

制。

28.4、称重传感器直接安装在基架上,干扰少,其检测值稳定、可靠,确保了孔深检测精度。

附图说明

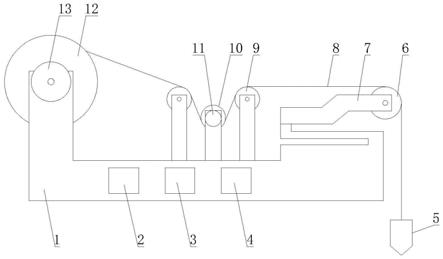

29.图1为本发明的结构示意图;

30.图2为本发明的基架、手动驱使组件、自动驱使组件和传动组件的装配结构示意图;

31.图3为本发明的滚轮b的结构示意图。

32.图中:1

‑

基架,2

‑

控制器,3

‑

显示屏,4

‑

蓄电池,5

‑

重锤,6

‑

滚轮a,7

‑

称重传感器,8

‑

绳索,9

‑

导线轮,10

‑

滚轮b,11

‑

旋转编码器,12

‑

卷筒,13

‑

同步带轮a,14

‑

连接块,15

‑

传动轴,16

‑

从动齿轮,17

‑

步进电机,18

‑

主动齿轮a,19

‑

主动齿轮b,20

‑

驱动轴,21

‑

摇把,22

‑

同步带轮b。

具体实施方式

33.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

34.如图1至图3所示,本发明所述的一种纵向距离检测系统,包括基架1和绳索8,所述基架1上安装有放线组件、控制器2、长度检测组件、称重组件、手动驱使组件和自动驱使组件,所述手动驱使组件和自动驱使组件均可以通过传动组件驱使放线组件正反转,所述绳索8卷绕在放线组件上,所述绳索8的一端依次绕过长度检测组件和称重组件后连接有重锤5。

35.所述长度检测组件包括滚轮b10和旋转编码器11,滚轮b10的外圆面上沿周向加工有v形槽,滚轮b10通过支架b与基架1连接,旋转编码器11安装在支架b上,并与滚轮b10同轴连接,旋转编码器11与控制器2电性连接,基架1上在长度检测组件的两侧均安装有支架a,支架a上活动安装有导线轮9,且导线轮9的高程大于滚轮b10。在使用时,滚轮b10可以自由转动,滚轮b10上的v形槽对绳索8的径向具有限位作用。通过两导线轮9对绳索8进行导向,并增大绳索8在滚轮b10上的包角,避免绳索8相对滚轮b10打滑,以确保旋转编码器11能够准确检测滚轮b10的转动角度。

36.所述称重组件包括滚轮a6,滚轮a6的外圆面上沿周向加工有v形槽,滚轮a6通过称重传感器7与基架1连接,称重传感器7与控制器2电性连接,基架1上安装有显示屏3和蓄电池4,显示屏3与控制器2电性连接,蓄电池4与控制器2、显示屏3电性连接。在使用时,称重传感器7用于称量重锤5及重锤5与滚轮a6之间的绳索8的重量。

37.所述自动驱使组件包括步进电机17和主动齿轮a18,步进电机17安装在基架1上,主动齿轮a18套装在步进电机17的输出轴上,且步进电机17与控制器2电性连接,手动驱使组件包括驱动轴20,驱动轴20的中部与基架1活动连接,驱动轴20的一端套装有主动齿轮b19,另一端安装有摇把21。使用步进电机17驱使主动齿轮a18转动,便于控制卷筒12的收放线速度和转动角度,便于精确控制重锤5的升降速度和升降高度,确保孔深检测精度。通过摇把21手动驱使驱动轴20和主动齿轮b19转动,能够快速将重锤5下放至其顶面与孔口端面共面的位置,即测量起始点位置,操作简单、省时,有助于提高孔深检测效率。

38.所述传动组件包括传动轴15和从动齿轮16,传动轴15活动安装在基架1上,传动轴15的一端套装有同步带轮b22,从动齿轮16活动套装在传动轴15上,并通过连接块14与基架1滑动连接,从动齿轮16可以与主动齿轮a18、主动齿轮b19啮合,基架1上在与连接块14相对应的位置螺纹连接有一排锁紧螺栓,传动轴15的中部加工有花键,从动齿轮16上对应加工有花键槽,放线组件包括中轴、卷筒12和同步带轮a13,中轴活动安装在基架1上,卷筒12套装在中轴上,同步带轮a13套装在中轴的一端,并通过同步带与同步带轮b22连接。在使用时,通过传动组件实现动力传输,从动齿轮16可以与主动齿轮a18、主动齿轮b19啮合,实现手动驱动和自动驱动的切换,切换到位后通过锁紧螺栓锁紧连接块14。

39.一种纵向距离检测系统的孔深测量方法,包括以下主要步骤:

40.a、确定测量起始点:手动驱使组件通过传动组件驱使放线组件正转,使重锤5位于孔口适当位置,并通过控制器2记录此时长度检测组件的相关数据,作为测量起始点;

41.b、下放重锤:自动驱使组件通过传动组件驱使放线组件正转,快速将重锤5下放至孔底;

42.c、确定测量终止点:自动驱使组件通过传动组件驱使放线组件反转,缓慢回转将重锤5提升至适当位置,并通过控制器2记录此时长度检测组件的相关数据,作为测量终止点;在使用时,重锤5缓慢回转提升的速度为6~60mm/min。

43.d、确定孔深并收回绳索:控制器2自动计算孔深,同时控制自动驱使组件驱使放线组件反转,快速收回绳索8和重锤5。

44.所述步骤a中当重锤5顶面与孔口端面平齐时,旋转编码器11记录下滚轮b10的正转角度,并传输给控制器2作为测量起始值。

45.所述步骤b中当称重传感器7检测到的重量值小于重锤5的重力时,说明重锤5已到达孔底。在使用时,称重传感器7用于称量重锤5及重锤5与滚轮a6之间的绳索8的重量,在重锤5下放过程中,随着重锤5与滚轮a6之间的绳索8长度逐渐增大,称重传感器7的检测值是逐渐递增且大于重锤5重力的,所以当称重传感器7的检测值小于重锤5重力时,就说明重锤5已到达孔底。

46.所述步骤c中当称重传感器7所检测到的重力值由逐渐增大变为减小的瞬间,旋转编码器11记录下此时滚轮b10的正转角度,并传输给控制器2作为测量终止值。在卷筒12缓慢回转提升重锤5的过程中,称重传感器7的检测值是逐渐增大的,当重锤5完全脱离孔底,并进一步上升时,重锤5与滚轮a6之间的绳索8长度会逐渐减小,称重传感器7的检测值相应地逐渐减小,因此称重传感器7检测值由逐渐增大变为减小的瞬间,即为重锤5刚好脱离孔底的临界点,亦为测量终止点。

47.所述步骤d中控制器2根据公式l=(θ

终

‑

θ

始

)

÷

360

×

c

轮

+h

锤

计算孔深,其中l为孔深,θ

终

为终止点滚轮b10的正转角度,θ

始

为起始点滚轮b10的正转角度,c轮为滚轮b10上v形槽底部外圆面的周长,h

锤

为重锤5的高度,并在显示屏3上显示孔深l的值。在使用时,c

轮

和h

锤

为已知量,θ

始

和θ

终

通过旋转编码器11进行检测,并传输给控制器2。

48.具体的,绳索8为凯夫拉绳。

49.本发明所述的纵向距离检测系统,其工作原理或使用过程如下:

50.松开锁紧螺栓,推移从动齿轮16使其与主动齿轮b19啮合,并拧紧相应的锁紧螺栓,使连接块14固定。转动摇把21,通过驱动轴20、主动齿轮b19、从动齿轮16、传动轴15、同

步带轮b22、同步带、同步带轮a13和中轴驱使卷筒12正转,从而使重锤5逐渐下放至测量起始点位置。

51.待控制器2记录下重锤5到达测量起始点位置时滚轮b10的正转角度后,将从动齿轮16推移至与主动齿轮a18相啮合的位置,并拧紧锁紧螺栓使连接块14固定。然后通过控制器2控制步进电机17动作,将扭矩通过主动齿轮a18、从动齿轮16、传动轴15、同步带轮b22、同步带、同步带轮a13和中轴传输给卷筒12,使卷筒12正转或反转,实现重锤15快速下放至孔底,缓慢回转提升至测量终止点位置,及快速收回等过程。

52.本发明提供的纵向距离检测系统及其孔深测量方法,其有益效果如下:

53.1、采用重锤5先触孔底,再缓慢回升一定距离的方式确定测量终止点,解决了绳索会在重锤5惯性作用下多释放一段长度的问题,消除了重锤5的惯性影响,大大提高了孔深检测精度。

54.2、采用手动方式能够快速将重锤5下放至其顶面与孔口端面共面的位置,即测量起始点位置,操作简单、省时,有助于提高孔深检测效率。

55.3、通过控制器2控制步进电机17,自动实现重锤5快速下放、缓慢回转提升和快速上升收回过程,明显提高了孔深检测效率,大大降低了劳动强度,且能够实现重锤5位置精确控制。

56.4、称重传感器7直接安装在基架1上,干扰少,其检测值稳定、可靠,确保了孔深检测精度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1