一种防螺母松动的纤维复合材料锚杆结构及其制造方法与流程

1.本发明涉及锚杆技术领域,具体是一种防螺母松动的纤维复合材料锚杆及制造方法。

背景技术:

2.在煤矿开采、边坡治理、地铁修筑、隧道开挖等工事中,锚杆支护是一种安全、经济的支护方式。其技术是在土层中斜向成孔,埋入锚杆后灌注锚固剂,依赖锚固体与土之间的摩擦力,拉杆与锚固体的握裹力以及拉杆强度共同作用来承受作用于支护结构上的荷载。目前使用的锚杆多采用螺纹钢配合以锚盘及螺母制成,而金属在低下容易被腐蚀生锈,导致其锚固性能降低。而采用塑料等制作,其抗拉伸能力较差,受到非轴向力后容易断裂。此外,现有的锚杆都有共同的特点,螺纹是左旋单向螺纹或右旋单向螺纹。这种单向螺纹在使用时当地质条件发生蠕动,锚杆会随着转动从而导致螺母松动,螺母松动后锚盘会随着脱出导致锚固失效。

技术实现要素:

3.为解决上述问题,本发明公开了一种防螺母松动的纤维复合材料锚杆结构及其制造方法。本发明的防螺母松动的纤维复合材料锚杆结构为非金属树脂纤维复合材料,不易受到腐蚀,且由于内部的纤维束,具有良好的抗拉性能,且具有良好的韧性,由于外层纤维编织而成,能抵抗来自不同施工方向的力,受侧向力不易断裂,并且正反螺纹的设置能有效防止因螺杆旋转导致锚固失效。

4.为实现上述目的,本发明的技术方案为:

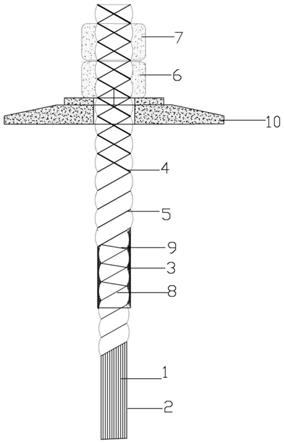

5.一种防螺母松动的纤维复合材料锚杆结构,包括若干相互平行且集合成束的内部纤维丝1,内部纤维丝1相互黏贴形成杆体2;杆体2外缠绕有缠绕纤维丝,缠绕纤维丝交错成网状形成外编织层3;所述外编织层3上形成有正螺纹4,所述外编织层3上形成有反螺纹5,正螺纹4和反螺纹5邻近设置;所述正螺纹4上螺纹连接有第一螺母6,反螺纹5上螺纹连接有第二螺母7;第一螺母6和第二螺母7通过热胶紧固连接。

6.进一步的改进,所述正螺纹4由最外侧的缠绕纤维丝等距缠绕外编织层3形成;反螺纹5由外纤维丝缠绕纤维丝编织层3形成;正螺纹4和反螺纹5黏贴在外编织层3上。

7.进一步的改进,所述内部纤维丝1、缠绕形成外编织层3和正螺纹4的缠绕纤维丝以及形成反螺纹5的外纤维丝均为玻璃纤维丝、碳纤维丝或聚乙烯纤维丝中的一种。

8.进一步的改进,所述外编织层3由编织缠绕机编织而成,且编织密度可调整。

9.进一步的改进,所述锚杆结构上安装有锚盘10,锚盘10处于第一螺母6和第二螺母7的内侧;锚杆结构和锚盘共同构成锚固系统。

10.一种防螺母松动的纤维复合材料锚杆结构的制作方法,包括如下步骤:

11.步骤一、将内部纤维丝1集合成束,进行浸胶并拉伸绷直成棒状以形成杆体2;

12.步骤二、立刻用缠绕纤维丝在浸胶后的杆体2表面进行第一次正螺纹8缠绕及第一

次反螺纹9缠绕,然后重复编织交错形成外编织层3,其中,最外侧的缠绕纤维丝等距缠绕形成正螺纹4,杆体2的多余浸胶完全浸渍外编织层3;为保证螺纹深度与宽度,采用两次螺纹缠绕,第一次螺纹缠绕用细线缠绕保证螺纹深度,第二次螺纹缠绕用粗线缠绕保证螺纹宽度;

13.步骤三、采用外纤维丝在外编织层3外等距缠绕形成反螺纹5,形成初制品;

14.步骤四、将初制品进行加热固化,形成防螺母松动的纤维复合材料锚杆结构。

15.进一步的改进,步骤二中,第一次正螺纹8、第一次反螺纹9缠绕与最外侧正螺纹4、最外侧反螺纹5的螺距相同。

16.进一步的改进,加热固化温度为60

‑

120℃。

17.本发明的优点:

18.1、本发明涉及的纤维复合材料为非金属树脂纤维复合材料,不易受到腐蚀,且由于内部的纤维束,具有良好的受拉性能,且具有良好的抗剪切能力,受侧向力不易断裂,并且正反螺纹的设置能有效防止因螺杆旋转导致锚固失效;

19.2、采用两次缠绕形成螺纹,螺纹深度更深,螺母抗拉强度更高。

附图说明

20.图1为本发明提供的防螺母松动的纤维复合材料锚杆结构的剖面结构示意图;

21.图2为第一螺母的结构示意图;

22.图3为第二螺母的结构示意图。

具体实施方式

23.以下结合附图及实施例对本发明做进一步说明。

24.实施例

25.如图1

‑

3所示,本发明提供的一种防螺母松动的纤维复合材料锚杆结构,杆体是由径向排布的内部纤维丝组成,在杆体最外层设置有螺旋缠绕的缠绕纤维丝和外纤维丝制成的螺纹,内层有采用缠绕纤维丝的外编织层。外层螺纹有正螺纹(左旋螺纹)与反螺纹(右旋螺纹),正螺纹与反螺纹相邻近。

26.螺母采用两个螺母,即与正螺纹配合的第一螺母,和与反螺纹第二螺母。且螺母螺距与螺纹深度与杆体螺距及螺纹深度匹配。两个螺母紧固后可以用热熔胶黏贴在一起,这样拆卸时只需要加热即可。

27.使用时首先将锚杆打入孔内,套入锚盘将第一螺母拧紧再将第二螺母拧紧(此种安装方式,正螺纹外径大于反螺纹外径,以便于第一螺母与正螺纹连接时穿过反螺纹处。)。这样锚杆无论从哪个方向转动螺母都不会松动脱出。

28.或者第一螺母自锚杆前端插入后与正螺纹相连,第二螺母自锚杆后端插入后与反螺纹相连,然后再套入锚盘,将锚杆前端穿过打出的锚孔。

29.上述锚杆结构,正螺纹和反螺纹通过两次成型,第一次将内部纤维丝通过浸胶槽进行浸胶(胶水为不饱和聚酯树脂或环氧树脂)后,将内部纤维丝拉伸绷直,并集束成棒状,获得杆体;然后立刻用缠绕纤维丝在浸胶后的杆体表面进行左缠及右缠,交错形成麻花状的第一次正螺纹8及第一次反螺纹9,然后重复编织交错形成外编织层其中,最外侧的缠绕

纤维丝等距缠绕形成正螺纹4。缠绕纤维丝被杆体上的多余浸胶完全浸渍;形成外编织层,并使杆体上的多余浸胶也将外编织层完全浸渍;采用外纤维丝在编织层上均匀等距地勒出反螺纹;通过两次等距勒螺纹将完成螺纹加工的纤维束进行加热固化,最后进行切断、包装,获得成品。

30.尽管本发明的实施方案已公开如上,但并不仅仅限于说明书和实施方案中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里所示出与描述的图例。

技术特征:

1.一种防螺母松动的纤维复合材料锚杆结构,其特征在于,包括若干相互平行且集合成束的内部纤维丝(1),内部纤维丝(1)相互黏贴形成杆体(2);杆体(2)外缠绕有缠绕纤维丝,缠绕纤维丝交错成网状形成外编织层(3);所述外编织层(3)上形成有正螺纹(4),所述外编织层(3)上形成有反螺纹(5),正螺纹(4)和反螺纹(5)邻近设置;所述正螺纹(4)上螺纹连接有第一螺母(6),反螺纹(5)上螺纹连接有第二螺母(7);第一螺母(6)和第二螺母(7)通过热胶紧固连接。2.如权利要求1所述的一种防螺母松动的纤维复合材料锚杆结构,其特征在于,所述正螺纹(4)由最外侧的缠绕纤维丝等距缠绕外编织层(3)形成;反螺纹(5)由外纤维丝缠绕纤维丝编织层(3)形成;正螺纹(4)和反螺纹(5)黏贴在外编织层(3)上。3.如权利要求2所述的一种防螺母松动的纤维复合材料锚杆结构,其特征在于,所述内部纤维丝(1)、缠绕形成外编织层(3)和正螺纹(4)的缠绕纤维丝以及形成反螺纹(5)的外纤维丝均为玻璃纤维丝、碳纤维丝或聚乙烯纤维丝中的一种。4.如权利要求1所述的一种防螺母松动的纤维复合材料锚杆结构,其特征在于,所述外编织层(3)由编织缠绕机编织而成,且编织密度可调整。5.如权利要求1所述的一种防螺母松动的纤维复合材料锚杆结构,其特征在于,所述锚杆结构上安装有锚盘(10),锚盘(10)处于第一螺母(6)和第二螺母(7)的内侧;锚杆结构和锚盘共同构成锚固系统。6.一种防螺母松动的纤维复合材料锚杆结构的制作方法,其特征在于,包括如下步骤:步骤一、将内部纤维丝(1)集合成束,进行浸胶并拉伸绷直成棒状以形成杆体(2);步骤二、立刻用缠绕纤维丝在浸胶后的杆体(2)表面进行第一次正螺纹(8)缠绕及第一次反螺纹(9)缠绕,然后重复编织交错形成外编织层(3),其中,最外侧的缠绕纤维丝等距缠绕形成正螺纹(4),杆体(2)的多余浸胶完全浸渍外编织层(3);为保证螺纹深度与宽度,采用两次螺纹缠绕,第一次螺纹缠绕用细线缠绕保证螺纹深度,第二次螺纹缠绕用粗线缠绕保证螺纹宽度;步骤三、采用外纤维丝在外编织层(3)外等距缠绕形成反螺纹(5),形成初制品;步骤四、将初制品进行加热固化,形成防螺母松动的纤维复合材料锚杆结构。7.如权利要求6所述的一种防螺母松动的纤维复合材料锚杆结构的制作方法,其特征在于,步骤二中,第一次正螺纹(8)、第一次反螺纹(9)缠绕与最外侧正螺纹(4)、最外侧反螺纹(5)的螺距相同。8.如权利要求6所述的一种防螺母松动的纤维复合材料锚杆结构的制作方法,其特征在于,加热固化温度为60

‑

120℃。

技术总结

本发明公开了一种防螺母松动的纤维复合材料锚杆结构,包括若干相互平行且集合成束的内部纤维丝,内部纤维丝相互黏贴形成杆体;杆体外缠绕有缠绕纤维丝,缠绕纤维丝交错成网状形成外编织层;所述外编织层上形成有正螺纹,所述外编织层上形成有反螺纹,正螺纹和反螺纹邻近设置;所述正螺纹上螺纹连接有第一螺母,反螺纹上螺纹连接有第二螺母;第一螺母和第二螺母通过热胶紧固连接。本发明为非金属树脂纤维复合材料,不易受到腐蚀,且由于内部的纤维束,具有良好的受拉性能,且具有良好的抗剪切能力,受侧向力不易断裂,并且正反螺纹的设置能有效防止因螺杆旋转导致锚固失效。能有效防止因螺杆旋转导致锚固失效。能有效防止因螺杆旋转导致锚固失效。

技术研发人员:田井速 罗恒

受保护的技术使用者:贵州聚材科技有限公司

技术研发日:2021.09.13

技术公布日:2021/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1