一种堵塞堤坝决口用高效桩基系统的制作方法

1.本发明涉及防汛器材技术领域,具体地说是一种堵塞堤坝决口用高效桩基系统。

背景技术:

2.堤坝在汛期高水位作用下,受洪水或其他因素破坏,其薄弱部分极易发生决口等重大险情,并在决口处形成高速过流,威胁到下游的人身财产安全。目前,汛期堤坝决口抢险的常用方法主要通过在决口附近抛填土石料,或抛投钢格石笼、钢筋石笼、混凝土四面体等特制大体积填筑体,从而对堤坝决口进行水流的约束和封堵,但是现有方法存在以下突出问题:(1)传统的土石料抛填技术通常适用于堤坝决口范围小、流速低、内外水头差较小的情况。对于汛期高水位运行的堤坝,一旦出现决口,决口出水流湍急(如流速超过4m/s),常规抛填料极易被水流冲走,难以固定,决口封堵困难,抢险成功率较低。

3.(2)当堤坝决口较大,水情复杂时,需要抛投钢格石笼、钢筋石笼、混凝土四面体等大体积截堵材料。这些材料需事先专门制作,耗时长,造价高。同时需采用大型运输车辆和专用起吊设备,在一些条件受限地区,难以实施。

4.因此,现有技术难以用于汛期流速大、水情复杂的堤坝决口抢险的高效处理,有必要设计一种高效的堤坝决口堵塞系统。

技术实现要素:

5.本发明的技术任务是解决现有技术的不足,提供一种堵塞堤坝决口用高效桩基系统。

6.本发明的核心技术思想是:在堤坝决口处投放漂浮式桩基载具,可变形载具依靠液压系统和推进系统运行至决口处并向水中投放剪臂式桩基结构,桩基的底部安装自力式钻探机构,入水的桩基结构在自身重力作用下沉降至水底并在此过程中将折叠的剪臂拉伸成笼形结构,自力式钻探机构在水中依靠湍急的水流驱动涡扇高速旋转,涡扇主轴通过连接轴带动底部刀盘旋转,刀盘上刮刀刮削水底淤泥使得钻探机构能够深入河底淤泥中,当刀盘遇硬物卡刀时,连接杆发生轴向运动并在变缸油腔内产生高压,驱动浮盘向下运动倾斜,浮盘斜面作用在关节轴头上使冲杆在转子中产生轴向往复运动,增压缸开始增压并驱动液压缸工作产生冲击破碎效果。

7.本发明解决其技术问题所采用的技术方案是:一种堵塞堤坝决口用高效桩基系统,包括基座,基座上部安装涡桨,下部安装液压站,涡桨上安装桨叶,液压站包括油缸、增压缸和液压缸三部分,增压缸嵌套安装在油缸内部,增压缸内安装变量缸座,变量缸座的缸底端面加工变缸油腔,变量缸座内安装限位缸套,限位缸套的缸底端面为斜面,限位缸套内安装浮盘,浮盘为圆柱形结构,浮盘端面面积大于变缸油腔的截面积小于限位缸套的腔体截面积,浮盘中心开孔并嵌套橡胶套,橡胶套内穿过涡桨主轴,增压缸内安装耐磨缸套,耐磨缸套内安装转子,转子上加工冲孔,冲孔内

安装冲杆,冲杆的一端有蘑菇头,蘑菇头安装在关节轴头内,关节轴头包括内环和外环两部分,内环能够在外环内摆动,外环固定在浮盘上,转子的中心开孔并穿过连接轴,转子和连接轴通过花键传动,增压缸内安装配油盘,配油盘上加工两段对称分布的弧形槽,配油盘的底部安装密封端盖,密封端盖上加工进油口和出油口;进油口和出油口分别对准配油盘的两段弧形槽,进油口与油缸的油室导通,出油口内安装溢流阀,连接轴加工出花键结构。

8.增压缸的底部安装液压缸,液压缸内安装活塞,活塞上安装伸缩轴,伸缩轴上加工沉孔,沉孔内安装刀盘弹簧和刀盘主轴,刀盘主轴一端加工出花键槽,另一端加工沉孔,花键槽与连接轴的花键配合,沉孔内安装耐磨套,刀盘主轴与刀盘连接,刀盘上安装钻头和刮刀。

9.基座上安装剪臂,剪臂相互铰接构成层级,相邻层级的剪臂之间通过剪臂轴铰接,相同层级的剪臂之间通过销钉铰接。

10.剪臂铰接在顶部支架上,顶部支架通过阻尼缸固定在第一浮舱和第二浮舱上,第一浮舱和第二浮舱之间安装第一伸缩梁和第二伸缩梁,第一伸缩梁和第二伸缩梁内安装液压缸,第一浮舱和第二浮舱尾部分别安装第一推进器和第二推进器。

11.涡桨主轴内加工主轴液压腔,主轴液压腔内加工花键槽和泄流孔,连接轴安装在主轴液压腔内并能够沿着腔体轴线滑动,泄流孔与变缸油腔连通。

12.本发明的一种堵塞堤坝决口用高效桩基系统与现有技术相比所产生的有益效果是:(1)本发明设计桩基系统依靠决口处的高速水流驱动涡桨为刀盘和增压机提供动力,当来自水底的阻力较小时,刀盘上的刮刀将河底淤泥刮开,刀盘触底受阻停转后,增压缸动作驱动液压缸加压并依靠刀盘上的钻头将刀盘下的硬物冲击破碎,刀盘的转动刮削和冲击破碎动作能够自行切换循环,不需要复杂的电动设备和传感器系统,能够适应决口处水底的恶劣环境,保证桩基结构能够牢固的插入到河底。

13.(2)设计的剪臂式结构在折叠状态下体积较小,能够随着浮舱一同快速机动,在水下展开后就形成了笼状结构,配合坚实的桩基能够有效的阻止投入到笼内的石块和沙袋等填堵材料被高速水流冲走,加快了决口合拢的速度。

14.(3)设计的浮舱式载具投入水中后,在远程操控下能够依靠自动推进系统进行快速机动和方向调节,多个载具联合作业能够封堵不同长度和深度的决口,抗洪效率非常高。

附图说明

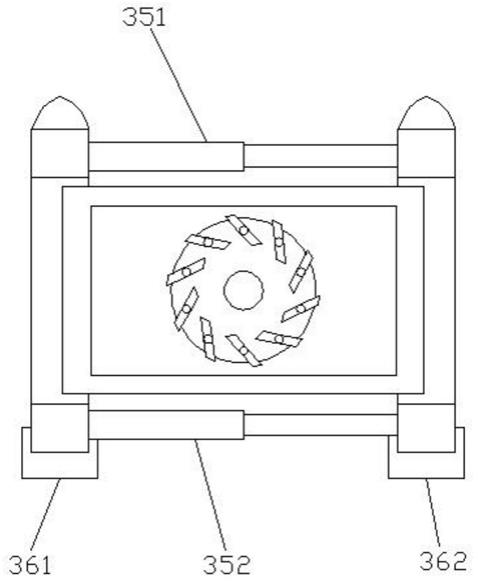

15.附图1是本发明结构俯视图;附图2是本发明结构折叠状态主视图;附图3是本发明结构展开状态主视图;附图4是本发明结构液压站剖面图图;附图5是本发明结构液压站增压状态局部放大图;附图6是本发明结构液压站稳压状态局部放大图;图中,1、涡桨,101、桨叶,2、液压站, 3、油缸,4、增压缸,5、变量缸座, 501、变缸油腔,6、耐磨缸套,7、限位缸套,8、密封端盖,801、进油口,802、出油口,9、转子,10、导向盘,11、冲杆,111、蘑菇头,12、配油盘,13、液压缸,131、活塞,14、伸缩轴,15、刀盘弹簧,16、刀盘

主轴,17、耐磨轴套,18、刀盘,181、钻头,182、刮刀,19、涡桨主轴、191、泄流孔,20、连接轴,21、主轴液压腔,22、浮盘,23、橡胶套,24、关节轴头,25、压板弹簧,26、压板,27、基座,28、剪臂,29、剪臂轴,30、销钉,311、第一浮舱,312、第二浮舱,32、滚轮,33、阻尼缸,34、顶部支架,351、第一伸缩梁,352、第二伸缩梁,361、第一推进器,362、第二推进器,37、限位轴承,38、溢流阀。

具体实施方式

16.下面结合附图,对本发明实施例的作以下详细说明。

17.一种堵塞堤坝决口用高效桩基系统,包括基座27,基座27上部安装涡桨1,下部安装液压站2,涡桨1上安装桨叶101,液压站2包括油缸3、增压缸4和液压缸13三部分,增压缸4嵌套安装在油缸3内部,增压缸4内安装变量缸座5,变量缸座5的缸底端面加工变缸油腔501,变量缸座5内安装限位缸套7,限位缸套7的缸底端面为斜面,限位缸套7内安装浮盘22,浮盘22为圆柱形结构,浮盘端面面积大于变缸油腔501的截面积小于限位缸套7的腔体截面积,浮盘22中心开孔并嵌套橡胶套23,橡胶套23内穿过涡桨主轴19,增压缸4内安装耐磨缸套6,耐磨缸套6内安装转子9,转子9上加工冲孔,冲孔内安装冲杆11,冲杆11的一端有蘑菇头111,蘑菇头111安装在关节轴头24内,关节轴头24包括内环和外环两部分,内环能够在外环内摆动,外环固定在浮盘22上,转子9的中心开孔并穿过连接轴20,转子9和连接轴20通过花键传动,增压缸4内安装配油盘12,配油盘12上加工两段对称分布的弧形槽,配油盘12的底部安装密封端盖8,密封端盖8上加工进油口801和出油口802;进油口801和出油口802分别对准配油盘12的两段弧形槽,进油口801与油缸3的油室导通,出油口802内安装溢流阀38,连接轴20加工出花键结构。

18.作为本发明的第一实施例,关节轴头24是在常见的关节轴承的外环上焊接法兰结构,安装时,先将冲杆从法兰面穿过,然后将轴头的法兰面通过螺钉固定在浮盘22表面,工作时,涡扇主轴19通过花键带动连接轴20旋转,连接轴20通过花键带动转子9旋转,转子9通过冲孔11带动冲杆旋转,冲杆11通过关节轴头24带动浮盘22在限位缸套内旋转。

19.作为本发明的第二实施例,关节轴头24的端面加工成蘑菇头结构,与浮盘22构成非刚性连接,工作时,浮盘22不动作,转子9通过冲孔11带动冲杆旋转,冲杆11带动关节轴头24在浮盘22的表面旋转。

20.作为本发明的第一实施例,多个关节轴头24通过压板26级联成一个整体,压板26为弹性金属板。

21.进一步,压板26的中孔内径大于涡扇主轴19的外径。

22.作为本发明的第一实施例,经过冲杆压缩的液压油进入到出油口802中储存增压,到达设定压力后溢流阀38开启,液压缸开始动作。

23.增压缸4的底部安装液压缸13,液压缸13内安装活塞131,活塞131上安装伸缩轴14,伸缩轴14上加工沉孔,沉孔内安装刀盘弹簧15和刀盘主轴16,刀盘主轴16一端加工出花键槽,另一端加工沉孔,花键槽与连接轴的花键配合,沉孔内安装耐磨套17,刀盘主轴16与刀盘18连接,刀盘18上安装钻头181和刮刀182。

24.作为本发明的第一实施例,随着高压油的进入,液压缸开始动作,伸缩轴伸出并压紧刀盘,通过刀盘上的钻头部分对底部泥块进行冲击破碎,减小刀盘旋转阻力,使得刀盘再

次开始旋转,如此反复联动,保证桩基结构能够深入河底淤泥内,确保了整套桩基系统的稳定性。

25.基座27上安装剪臂28,剪臂28相互铰接构成层级,相邻层级的剪臂28之间通过剪臂轴29铰接,相同层级的剪臂28之间通过销钉30铰接。

26.剪臂28铰接在顶部支架34上,顶部支架34通过阻尼缸33固定在第一浮舱311和第二浮舱312上,第一浮舱311和第二浮舱312之间安装第一伸缩梁351和第二伸缩梁352,第一伸缩梁351和第二伸缩梁352内安装液压缸,第一浮舱311和第二浮舱312尾部分别安装第一推进器361和第二推进器362。

27.作为本发明的第一实施例,在剪臂系统完全展开后,可通过顶部支架34上的开口向剪臂笼内投放石料和沙袋。

28.作为本发明的第一实施例,阻尼缸33的伸缩轴上安装滑块,顶部支架34上加工滑槽,阻尼缸3能够沿着顶部支架34上的滑槽水平移动。

29.作为本发明的第一实施例,入水后,整套系统首先第一推进器361和第二推进器362运行至堤坝决口出,此时第一推进器361和第二推进器362调整推进角度使得第一浮舱311和第二浮舱312头部正对水流方向,然后第一伸缩梁351和第二伸缩梁352内的液压缸动作伸长,第一浮舱311和第二浮舱312的间距增大,当二者间距大于基座27长度时,剪臂机构入水。

30.作为本发明的第一实施例,第一推进器361和第二推进器362为常用的电动螺旋桨全回转推进器。

31.涡桨主轴19内加工主轴液压腔21,主轴液压腔21内加工花键槽和泄流孔191,连接轴20安装在主轴液压腔21内并能够沿着腔体轴线方向滑动,泄流孔191与变缸油腔501连通。

32.作为本发明的第一实施例,涡扇主轴19和连接轴20以及连接轴20和刀盘主轴16之间采用可轴向滑动的花键连接,在刀盘不受反推力或者反推力较小的情况下,在重力和弹簧弹力的双重作用下,连接轴的上花键部分位于涡扇主轴腔体的下部,连接轴的下花键部分位于刀盘主轴腔体的上部,此时增压缸内的浮盘在弹簧弹力作用下贴紧在限位缸套的顶端,变缸油腔内的油压力为零,冲杆跟随转子做水平转动,进油口和出油口压力相等,增压缸不做功。

33.作为本发明的第一实施例,在刀盘受较大阻力卡刀停转时,位于刀盘顶部的液压站在自身重力作用下继续下降,连接轴的下花键部分进入刀盘主轴腔体的下部无键槽部分,连接轴和刀盘轴之间的传动关系断开,当旋转的连接轴接触到刀盘轴凹槽的底部时停止下行,此后在反推力的作用下连接轴的上花键部分沿着涡扇主轴腔体的上行,将主轴液压腔内的液压油通过泄流孔压入变缸油腔。

34.进一步,变缸油腔内的压力增大后,推动浮盘克服弹簧力下行并最终抵紧在限位缸套的倾斜端面上,浮盘由水平状态变为倾斜状态,沿着浮盘表面运动的冲杆在一个转动周期内出现往复的轴线运动,出油口压力增大,增压缸开始做功。

35.综上所述,本发明的内容并不局限在上述的实施例中,本领域技术人员可以在本发明的指导思想之内提出其他的实施例,但这些实施例都包括在本发明的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1