一种可循环冷却钻具及使用方法与流程

1.本发明涉及钻具技术领域,具体为一种可循环冷却钻具及使用方法,特别适用于煤层顺层钻孔施工使用,属于煤矿安全技术领域。

背景技术:

2.顺层钻孔预抽煤层瓦斯被广泛应用于各类煤矿瓦斯治理,特别是突出矿井,该方法是一项重要的区域防突措施。目前,施工煤层顺层钻孔时大多数采用风排渣和水排渣相互交替的方法,其主要原因在于顺层钻孔较长,仅采用水排渣时,钻屑与水混合后,容易形成糊状混合物,造成钻孔内堵塞,严重时会出现抱死钻杆的现象,损失钻杆和钻头,造成较大的经济损失;仅采用风排渣时,在钻头长时间钻进过程中,由于摩擦发热的原因,很可能导致钻孔内煤层发火,产生一氧化碳,威胁工作人员的生命健康;因此,顺层钻孔施工时,首先在钻孔孔口处放置一氧化碳检测装置,当出现一氧化碳时,迅速更换为水排渣方式,降低钻头及钻杆的温度,过一段时间后重新更换为风排渣方式,即采用风排渣和水排渣相互交替的施工方法,但是该施工方法依然存在钻孔内煤层发火的可能,同时也存在损失钻具的危险,并且操作频繁,增加工人劳动强度。因此,需要一种能够在钻进过程中降低自身温度的钻具,以消除上述安全隐患。

技术实现要素:

3.本发明的目的是针对以上存在的问题,提供一种可循环冷却钻具及使用方法。

4.本发明的上述目的通过以下技术方案实现:一种可循环冷却钻具,包括钻头和钻杆;所述钻头包括钻头体、刀翼、钻头进风通道、第一冷却物质进入通道、第一冷却物质排出通道、冷却物质流通通道、连通孔和喷嘴,所述钻头体包括一体成型的钻头基体和圆盘体,圆盘体设置在钻头基体的顶端,在所述圆盘体的上端面上设有若干个刀翼,钻头基体和圆盘体的中心位置沿垂直方向贯穿设有钻头进风通道,在钻头进风通道的顶端设有向上凸出的喷嘴,在所述钻头进风通道的外周两侧沿垂直方向对称设有第一冷却物质进入通道和第一冷却物质排出通道,在圆盘体内部沿圆周方向设有圆环形的连通孔,在每个刀翼的内部均设有冷却物质流通通道,每个冷却物质流通通道的底端与第一冷却物质进入通道或第一冷却物质排出通道顶端相连通,每个冷却物质流通通道的顶端与连通孔相连通,在所述钻头基体的底端内部设有第一内螺纹及第二内螺纹,第一内螺纹位于钻头进风通道的底端,第二内螺纹位于第一冷却物质进入通道及第一冷却物质排出通道的底端的外周面上;

5.所述钻杆设有杆体,在杆体的内部中心位置沿轴向设有钻杆进风通道,在钻杆进风通道的外周两侧对称设有第二冷却物质进入通道和第二冷却物质排出通道,在所述钻杆的前端设有同心设置的第一环形凸台和第二环形凸台,第一环形凸台的中心通孔与钻杆进风通道同轴,第二环形凸台位于第二冷却物质进入通道和第二冷却物质排出通道所在圆周面的外周,在所述第一环形凸台的外周面上设有与所述第一内螺纹相匹配的第一外螺纹,在所述第二环形凸台的外周面上设有与所述第二内螺纹相匹配的第二外螺纹;

6.钻杆前端通过第一外螺纹与第一内螺纹相匹配、第二外螺纹与第二内螺纹相匹配连接,连接到位后,钻头的第一冷却物质进入通道与钻杆的第二冷却物质进入通道相对应,钻头的第一冷却物质排出通道与钻杆的第二冷却物质排出通道相对应,钻头进风通道与钻杆进风通道相对应。

7.进一步地,所述刀翼的数量为3-5个。

8.进一步地,在每个所述刀翼上均设有3-5个切削齿。

9.进一步地,所述刀翼由合金钢或金刚石材质制成。

10.进一步地,所述切削齿由合金钢或金刚石材质制成。

11.进一步地,在所述杆体的尾端设有与所述第一外螺纹相匹配的第三内螺纹,以及与所述第二外螺纹相匹配的第四内螺纹。

12.进一步地,在所述杆体的外周面上设有螺旋叶片,螺旋叶片的径向厚度d为5-15mm,轴向长度l为15-30mm,螺旋角度为40-50

°

,螺距为钻杆直径的0.8-1.2倍。

13.本发明同时提供一种可循环冷却钻具的使用方法,具体包括以下步骤:

14.步骤1、首先将钻头与钻杆通过第一外螺纹与第一内螺纹相匹配、第二外螺纹与第二内螺纹相匹配连接;钻杆安装在钻机上,由钻机驱动钻杆钻进或后退;

15.步骤2、在所述钻杆的尾端安装水辫,水辫的另一端分别与风管、冷却物质供应管路、冷却物质排出管路相连接,风管的另一端与井下压风管路相连接,冷却物质供应管路通过增压泵与冷却物质循环箱的出口相连接,冷却物质循环箱的入口与所述冷却物质排出管路相连接;安装好水辫后,风管与钻杆进风通道相连通,冷却物质供应管路与钻杆的第二冷却物质进入通道相连通,冷却物质排出管路与钻杆的第二冷却物质排出通道相连通;

16.步骤3、钻机驱动钻杆钻进时,钻头利用切削齿切削、破碎煤体,自身产生热量,冷却物质自冷却物质循环箱通过增压泵经过冷却物质供应管路、水辫依次进入第二冷却物质进入通道及第一冷却物质进入通道,然后经冷却物质流通通道流入连通孔,对各个刀翼、切削齿进行降温,再流至第一冷却物质排出通道,最后通过第二冷却物质排出通道,经水辫、冷却物质排出管路进入冷却物质循环箱;

17.同时,井下压风管路内的风依次流经风管、水辫、钻杆进风通道、钻头进风通道、喷嘴进入钻孔底部,并借助钻杆上的螺旋叶片将钻头破碎后的煤屑排出钻孔;

18.步骤4、钻机驱动钻杆退钻时,首先将水辫上的冷却物质供应管路拆除,换装上风管,井下压风管路内的风将钻杆和钻头内的冷却物质全部压入冷却物质循环箱内;然后拆除水辫上的冷却物质排出管路,将风管重新安装在水辫上连通钻杆进风通道的位置,开始正常退钻作业。

19.进一步地,所述可循环冷却钻具的使用方法还包括步骤5,步骤5具体为:

20.增加钻杆时,首先将增压泵关闭,在水辫下方放置一个冷却物质收集容器;然后将水辫拆除,此时钻杆内部的冷却物质将在自身重力或外部压力作用下流出钻杆进入冷却物质收集容器;迅速增加钻杆并安装水辫,重新开始钻进;此时将冷却物质收集容器内的冷却物质倒入冷却物质循环箱内,如此反复,直至达到钻孔设计深度。

21.相对于现有的技术,本发明的有益效果为:

22.本发明的钻具的钻头内部设有第一冷却物质进入通道及第一冷却物质排出通道,在钻杆内部设有第二冷却物质进入通道和第二冷却物质排出通道,可有效保证冷却物质的

循环使用。能够在煤层顺层钻孔施工过程中,有效控制钻具的温度,特别是降低钻头切削齿的温度,从而避免钻孔着火、人员一氧化碳中毒等事故的发生。并且,在本发明的钻具中的钻杆上设有螺旋叶片,可有效增加钻具的排渣能力。

附图说明

23.下面结合附图和具体实施方式对本发明做进一步说明。

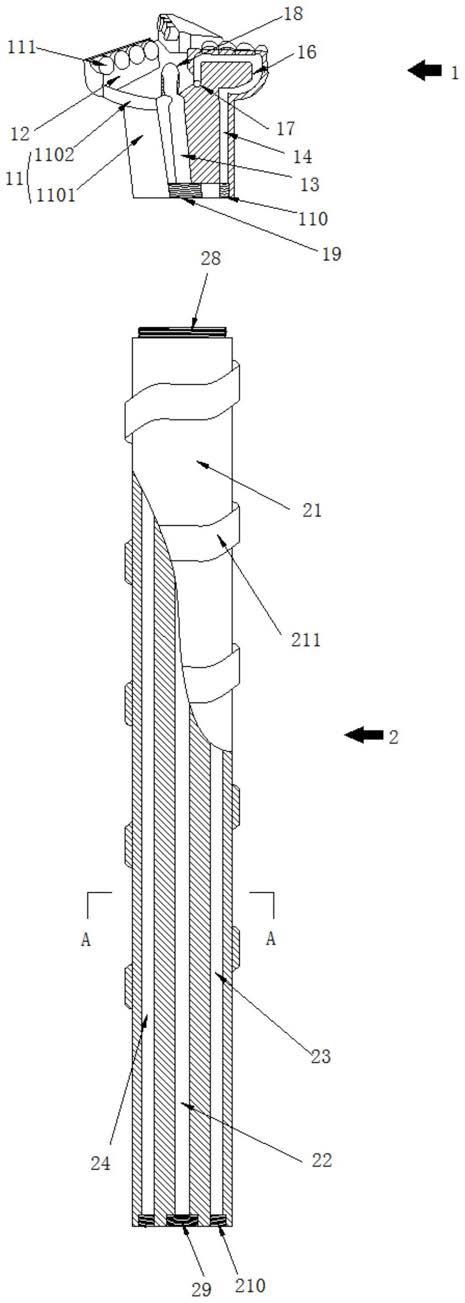

24.图1是本发明的可循环冷却钻具的钻头和钻杆的结构示意图;

25.图2是图1中钻杆的a-a向剖面图;

26.图3是本发明的可循环冷却钻具的钻头和钻杆的另一结构示意图;

27.图4是本发明的钻杆底部结构示意图;

28.图5是本发明的可循环冷却钻具的使用方法示意图;

29.图中:1、钻头,11、钻头体,1101、钻头基体,1102、圆盘体,12、刀翼,13、钻头进风通道,14、第一冷却物质进入通道,15、第一冷却物质排出通道,16、冷却物质流通通道,17、连通孔,18、喷嘴,19、第一内螺纹,110、第二内螺纹,111、切削齿,2、钻杆,21、杆体,22、钻杆进风通道,23、第二冷却物质进入通道,24、第二冷却物质排出通道,25、第一环形凸台,26、第二环形凸台,27、第一外螺纹,28、第二外螺纹,29、第三内螺纹,210、第四内螺纹,211、螺旋叶片,3、钻机,4、水辫,5、风管,6、冷却物质供应管路,7、冷却物质排出管路,8、井下压风管路,9、增压泵,10、冷却物质循环箱,20,煤体。

具体实施方式

30.下面结合附图及具体实施例进一步说明本发明的详细内容及其具体实施方式。

31.实施例一

32.参照图1-图4,一种可循环冷却钻具,包括钻头1和钻杆2;所述钻头1包括钻头体11、刀翼12、钻头进风通道13、第一冷却物质进入通道14、第一冷却物质排出通道15、冷却物质流通通道16、连通孔17和喷嘴18,所述钻头体11包括一体成型的钻头基体1101和圆盘体1102,圆盘体1102设置在钻头基体1101的顶端,在所述圆盘体1102的上端面上设有若干个刀翼12,钻头基体1101和圆盘体1102的中心位置沿垂直方向贯穿设有钻头进风通道13(钻头进风通道13的截面为圆形),在钻头进风通道13的顶端设有向上凸出的喷嘴18,在所述钻头进风通道13的外周两侧沿垂直方向对称设有第一冷却物质进入通道14和第一冷却物质排出通道15(第一冷却物质进入通道14和第一冷却物质排出通道15的截面为圆弧形),在圆盘体1102内部沿圆周方向设有圆环形的连通孔17(连通孔17的孔径为圆盘体1102厚度的1/3-2/3),在每个刀翼12的内部均设有冷却物质流通通道16,每个冷却物质流通通道16的底端与第一冷却物质进入通道14或第一冷却物质排出通道15顶端相连通,每个冷却物质流通通道16的顶端与连通孔17相连通,在所述钻头基体1101的底端内部设有第一内螺纹19及第二内螺纹110,第一内螺纹19位于钻头进风通道13的底端,第二内螺纹110位于第一冷却物质进入通道14及第一冷却物质排出通道15的底端的外周面上;

33.所述钻杆2设有杆体21,在杆体21的内部中心位置沿轴向设有钻杆进风通道22(钻杆进风通道22的截面为圆形),在钻杆进风通道22的外周两侧对称设有第二冷却物质进入通道23和第二冷却物质排出通道24(第二冷却物质进入通道23和第二冷却物质排出通道24

的截面为圆弧形),在所述钻杆2的前端设有同心设置的第一环形凸台25和第二环形凸台26,第一环形凸台25的中心通孔与钻杆进风通道22同轴,第二环形凸台26位于第二冷却物质进入通道23和第二冷却物质排出通道24所在圆周面的外周,在所述第一环形凸台25的外周面上设有与所述第一内螺纹19相匹配的第一外螺纹27,在所述第二环形凸台26的外周面上设有与所述第二内螺纹110相匹配的第二外螺纹28;

34.钻杆2前端通过第一外螺纹27与第一内螺纹19相匹配、第二外螺纹28与第二内螺纹110相匹配连接,连接到位后,钻头1的第一冷却物质进入通道14与钻杆2的第二冷却物质进入通道23相对应,钻头1的第一冷却物质排出通道15与钻杆2的第二冷却物质排出通道24相对应,钻头进风通道13与钻杆进风通道22相对应。

35.所述刀翼12的数量为3-5个。

36.在每个所述刀翼12上均设有3-5个切削齿111。

37.所述刀翼12由合金钢或金刚石材质制成。

38.所述切削齿111由合金钢或金刚石材质制成。

39.杆体21由合金钢或金刚石材质制成。

40.在所述杆体21的尾端设有与所述第一外螺纹27相匹配的第三内螺纹29,以及与所述第二外螺纹28相匹配的第四内螺纹210。多个钻杆2连续连接时,第三内螺纹29和第四内螺纹210用于与前端钻杆2的第一外螺纹27和第二外螺纹28相连接。

41.在所述杆体21的外周面上设有螺旋叶片211,螺旋叶片211的径向厚度d为5-15mm,轴向长度l为15-30mm,螺旋角度为40-50

°

,螺距为钻杆2外径的0.8-1.2倍。

42.实施例二

43.参照图5,一种可循环冷却钻具的使用方法,采用实施例一的可循环冷却钻具实现,具体包括以下步骤:

44.步骤1、首先将钻头1与钻杆2通过第一外螺纹27与第一内螺纹19相匹配、第二外螺纹28与第二内螺纹110相匹配连接;钻杆2安装在钻机3上,由钻机3驱动钻杆2钻进或后退;

45.步骤2、在所述钻杆2的尾端安装水辫4,水辫4的另一端分别与风管5、冷却物质供应管路6、冷却物质排出管路7相连接,风管5的另一端与井下压风管路8相连接,冷却物质供应管路6通过增压泵9与冷却物质循环箱10的出口相连接,冷却物质循环箱10的入口与所述冷却物质排出管路7相连接;安装好水辫4后,风管5与钻杆进风通道22相连通,冷却物质供应管路6与钻杆2的第二冷却物质进入通道23相连通,冷却物质排出管路7与钻杆2的第二冷却物质排出通道24相连通;

46.步骤3、钻机3驱动钻杆2钻进时,钻头1利用切削齿111切削、破碎煤体20,自身产生热量,冷却物质自冷却物质循环箱10通过增压泵9经过冷却物质供应管路6、水辫4依次进入第二冷却物质进入通道23及第一冷却物质进入通道14,然后经冷却物质流通通道16流入连通孔17,对各个刀翼12、切削齿111进行降温,再流至第一冷却物质排出通道15,最后通过第二冷却物质排出通道24,经水辫4、冷却物质排出管路7进入冷却物质循环箱10;

47.同时,井下压风管路8内的风依次流经风管5、水辫4、钻杆进风通道22、钻头进风通道13、喷嘴18进入钻孔底部,并借助钻杆2上的螺旋叶片211将钻头1破碎后的煤屑排出钻孔;

48.步骤4、钻机3驱动钻杆2退钻时,首先将水辫4上的冷却物质供应管路6拆除,换装

上风管5,井下压风管路8内的风将钻杆2和钻头1内的冷却物质全部压入冷却物质循环箱10内;然后拆除水辫4上的冷却物质排出管路7,将风管5重新安装在水辫4上连通钻杆进风通道22的位置,开始正常退钻作业。

49.实施例三

50.与实施例二不同之处在于:所述可循环冷却钻具的使用方法还包括步骤5,步骤5具体为:增加钻杆2时,首先将增压泵9关闭,在水辫4下方放置一个冷却物质收集容器;然后将水辫4拆除,此时钻杆2内部的冷却物质将在自身重力或外部压力作用下流出钻杆2进入冷却物质收集容器;迅速增加钻杆2并安装水辫4,重新开始钻进;此时将冷却物质收集容器内的冷却物质倒入冷却物质循环箱10内,如此反复,直至达到钻孔设计深度。

51.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1