地热钻探上下同时漏失事故的上部堵漏方法与流程

1.本发明属于钻井技术领域,尤其涉及一种地热钻探上下同时漏失事故的上部堵漏方法。

背景技术:

2.在钻探施工中,常有地层漏失现象的发生,给继续钻探施工带来困难,为此必须进行堵漏。目前漏失主要有以下两种情况:其一,下层地质构造原因的漏失,在钻探过程中,钻头钻探到基岩等地层,造成泥浆漏失,无法继续进行钻探;其二,上部漏失,因一开固井质量差或带帽不好发生漏失、一开套管破损发生漏失或者二开固井质量差带帽不好发生漏失,同样无法继续进行钻探,用水泥浆直接堵漏;其三,上部和下部同时漏失,如果使用水泥浆直接堵漏,将水泥浆顺着井管向下倒,理想状态下水泥浆流到漏失部位堵住,然后凝固。但现实情况下该方法存在以下缺陷:其一,由于出现漏失后,虽然井管中的泥浆或水面可以处于静止平衡状态,但该静止平衡状态是动态平衡,孔内泥浆处于越流串通状态,从上部漏失部位补给到下部漏失地层。再有注入的水泥浆在重力作用下,水泥浆会沿着套管下移,在没有外界压力下,水泥浆会缓慢下移,在增加压力的情况下,水泥浆会加速下移,不会进入到上部的漏失部位;其二,即使水泥浆到达漏失部位,因漏失部位的水是流动的,水泥浆在流动过程中也不会凝固。

3.上述方法很容易造成堵漏失败,如果不能堵漏成功,只能另行选址重新开钻,不但浪费人力物力,而且占用更多场地,增加钻探成本。

技术实现要素:

4.本发明要解决的技术问题就是提供一种有效堵漏、缩短工期、降低钻探成本的地热钻探上下同时漏失事故的上部堵漏方法。

5.为解决上述问题,本发明地热钻探上下同时漏失事故的上部堵漏方法采用的技术方案为:该方法包括以下步骤:第一步,确定漏失位置和漏失状况在钻探时发生上部和下部同时漏失后,取出钻杆,利用井下电视或者物探测井的方法确定准确上部漏失位置和漏失状况,并计算出上部漏失位置到井口的距离h1;因地热钻探上部漏失的漏失状况包括以下三种:其一,因固井质量问题导致的漏失,在一开套管外与一开钻孔环状间隙的固井水泥出现破损;其二,因钻具磨擦套管造成套管破损;其三,套管搭接处密封不严造成漏失,记录准确的漏失状况;第二步,选择封隔器根据上部漏失层下面开次的套管直径,选择与该套管匹配的封隔器的型号;第三步,下入封隔器并坐封先下入钻杆,钻杆的长度为h2,10米≤h2≤20米,然后连接封隔器,再继续加钻杆,

在钻杆的最下端到达上部漏失处下沿下方20米处左右的错开套管接箍位置坐封;第四步,判断封隔器封堵效果封隔器坐封后,测量钻杆内水位和钻杆外孔内水位,根据钻杆内水位和钻杆外孔内水位,判断封隔器封堵效果,在钻杆内水位低于或者高于钻杆外孔内水位,说明封隔器坐封成功,否则需要打开封隔器,重新坐封,直至坐封成功;第五步,压入水泥浆注水泥塞通过泥浆泵将配制好的水泥浆压入井中,灌注总量v1=h3*s1,其中,h3为需要浇筑的水泥塞的高度,20米≤h3≤30米,s1为封隔器处套管的横截面积;第六步,注入替浆水通过泥浆泵和钻杆路将替浆水注入封隔器下方;替浆水的体积v2= h4*s1+h5*s2,其中,h4为封隔器下钻杆最下端到水泥塞上端面的距离,10米≤h4≤20米,s1为封隔器处套管的横截面积;h5为封隔器下钻杆最下端到井口的距离,s2为钻杆内孔的横截面积;第七步,封闭灌注钻杆侯凝灌注替浆水后迅速关闭灌注阀门,注入的水泥浆固结成水泥塞;第八步,利用封隔器测试水泥塞质量水泥浆凝固成水泥塞后,打开钻杆上灌注阀门,测量钻杆内水位和钻杆外水位,若钻内水位远高于孔内水位说明已经灌注成塞,说明已经凝固成水泥塞,这时可利用原灌注通道和泥浆泵进行水泥塞试压,试验压力5-10mpa;如果试压不合格,则重新浇筑水泥塞,如果试压合格,继续进行下列的步骤;第九步,取出封隔器和钻杆试压合格后,将封隔器打开,将带有封隔器的钻杆全部取出;第十步,下入固井钻杆下入固井钻杆,固井钻杆底端距离上部漏失位置30-40米,固井钻杆的长度为h6;第十一步,封闭井口钻具下到位之后,封闭钻杆与井管之间的环状间隙,使孔口至水泥塞井断形成密闭的空间;第十二步,根据上部漏失部位的漏失状况,计算需要灌注的水泥浆的体积:(1)、如果因一开固井质量问题导致的漏失,需要根据物探测量结果确定灌注的水泥浆的体积v3=(s3-s4)*h7+10*s4,其中,s3为一开钻孔的横截面积,s4为一开套管的内孔的横截面积;h7为物探测量一开套管固井空隙段的长度;(2)、如果因一开套管破损导致的漏失;需要灌注的水泥浆的体积v3=v4 +10*s4,其中,3立方米≤v4≤5立方米, s4为一开套管的内孔的横截面积;(3)、如果因二开固井质量差、套管搭接处密封不严造成漏失,需要灌注的水泥浆的体积v3=v5 +10*s4,其中,1立方米≤v5≤2立方米, s4为一开套管的内孔的横截面积;第十三步,灌注水泥浆利用泥浆泵灌注水泥浆,灌注压力5-10mpa;第十四步,灌注替浆水灌注水泥浆后迅速注入替浆水,注入替浆水后迅速关闭灌注阀门,使水泥塞、井口、灌注管道形成密闭空间,保证水泥浆进入破裂井管或者灌注质量差的固井区域,替浆水

注入的体积v6= h6*s5+10*s4,其中,h6为固井钻杆的长度;s5为固井钻杆内孔的横截面积;s4为一开套管的内孔的横截面积;第十五步,封闭固井钻杆侯凝灌注替浆水后迅速关闭灌注阀门,注入的水泥浆凝固;第十六步,扫水泥塞、试压水泥浆凝固后,下钻扫除上部的水泥封闭井口,利用下部的水泥塞打压,试验水泥堵漏效果,如果效果不好从第十步开始重新灌注水泥浆,如果灌注质量好继续下一步;第十七步,扫下部水泥塞继续钻进下钻扫除下部水泥塞,继续钻进。

6.作为进一步改进,所述h2的范围:12米≤h2≤15米,所述h3的范围:24米≤h3≤26米,所述h4的范围:14米≤h4≤16米。

7.本发明所提供的地热钻探上下同时漏失事故的上部堵漏方法与现有技术相比,具有以下优点:在钻探时发生上部和下部同时漏失后,取出钻杆,利用井下电视或者物探测井的方法确定准确上部漏失位置和漏失状况,并计算出上部漏失位置到井口的距离h1;因地热钻探上部漏失的漏失状况包括以下三种:其一,因固井质量问题导致的漏失,在一开套管外与一开钻孔环状间隙的固井水泥出现破损;其二,因钻具磨擦套管造成套管破损;其三,套管搭接处密封不严造成漏失,记录准确的漏失状况;根据上部漏失层下面开次的套管直径,选择与该套管匹配的封隔器的型号;先下入钻杆,钻杆的长度为h2,10米≤h2≤20米,然后连接封隔器,再继续加钻杆,在钻杆的最下端到达上部漏失处下沿下方20米处左右的错开套管接箍位置坐封;封隔器坐封后,测量钻杆内水位和钻杆外孔内水位,根据钻杆内水位和钻杆外孔内水位,判断封隔器封堵效果,在钻杆内水位低于或者高于钻杆外孔内水位,说明封隔器坐封成功,否则需要打开封隔器,重新坐封,直至坐封成功;通过泥浆泵将配制好的水泥浆压入井中,灌注总量v1=h3*s1,其中,h3为需要浇筑的水泥塞的高度,20米≤h3≤30米,s1为封隔器处套管的横截面积;通过泥浆泵和钻杆路将替浆水注入封隔器下方;替浆水的体积v2= h4*s1+h5*s2,其中,h4为封隔器下钻杆最下端到水泥塞上端面的距离,10米≤h4≤20米,s1为封隔器处套管的横截面积;h5为封隔器下钻杆最下端到井口的距离,s2为钻杆内孔的横截面积;灌注替浆水后迅速关闭灌注阀门,注入的水泥浆固结成水泥塞;水泥浆凝固成水泥塞后,打开钻杆上灌注阀门,测量钻杆内水位和钻杆外水位,若钻内水位远高于孔内水位说明已经灌注成塞,说明已经凝固成水泥塞,这时可利用原灌注通道和泥浆泵进行水泥塞试压,试验压力5-10mpa;如果试压不合格,则重新浇筑水泥塞,如果试压合格,继续进行下列的步骤;试压合格后,将封隔器打开,将带有封隔器的钻杆全部取出;下入固井钻杆,固井钻杆底端距离上部漏失位置30-40米,固井钻杆的长度为h6;钻具下到位之后,封闭钻杆与井管之间的环状间隙,使孔口至水泥塞井断形成密闭的空间;(1)、如果因一开固井质量问题导致的漏失,需要根据物探测量结果确定灌注的水泥浆的体积v3=(s3-s4)*h7+10*s4,其中,s3为一开钻孔的横截面积,s4为一开套管的内孔的横截面积;h7为物探测量一开套管固井空隙段的长度;(2)、如果因一开套管破损导致的漏失;需要灌注的水泥浆的体积v3=v4 +10*s4,其中,3立方米≤v4≤5立方米, s4为一开套管的内孔的横截面积;(3)、如果因二开固井质量差、套管搭接处密封不严造成漏失,需要灌注的水泥浆的体积v3=v5 +

10*s4,其中,1立方米≤v5≤2立方米, s4为一开套管的内孔的横截面积;利用泥浆泵灌注水泥浆,灌注压力5-10mpa;灌注水泥浆后迅速注入替浆水,注入替浆水后迅速关闭灌注阀门,使水泥塞、井口、灌注管道形成密闭空间,保证水泥浆进入破裂井管或者灌注质量差的固井区域,替浆水注入的体积v6= h6*s5+10*s4,其中,h6为固井钻杆的长度;s5为固井钻杆内孔的横截面积;s4为一开套管的内孔的横截面积;灌注替浆水后迅速关闭灌注阀门,注入的水泥浆凝固;水泥浆凝固后,下钻扫除上部的水泥封闭井口,利用下部的水泥塞打压,试验水泥堵漏效果,如果效果不好从第十步开始重新灌注水泥浆,如果灌注质量好继续下一步;下钻扫除下部水泥塞,继续钻进。

8.好处一:首先在上部漏失部位下方设置封隔器坐封,使得封隔器下方的水位与封隔器上方断开,避免了上部漏失造成的越流补给,通过钻杆在封隔器下方灌注水泥塞,然后用替浆水将钻杆内的水泥浆冲出,使得水泥塞离开封隔器和钻杆,此时,封闭钻杆,水泥塞上下两侧处于静止状态,便于水泥浆的凝固,待水泥塞凝固后取出封隔器,水泥塞将套管分成相互独立的两个部分,此时,插入固井钻杆,封闭井口,灌注水泥浆,灌注压力压力5-10mpa,水泥浆会在压力的作用下进入上部漏失部位,将上部漏失部位外部封堵,在漏失封隔部位上方形成10米左右的上水泥塞,在封闭空间中加入具有一定压力的水泥浆,在压力作用下,水泥浆进入上部漏失部位,不会造成水泥浆流失的别处,封堵效果好;好处二:在封隔器下方先设置20-30米的转杆,使得水泥浆上表面位于封隔器下方20-30米的距离,避免了水泥浆流到封隔器上,造成封隔器与套管壁凝固,无法取下;好处三:在注入水泥浆后用泥浆泵和钻杆路将替浆水注入,替浆水在井孔中的高度为20-30米,使得水泥浆上端面离开钻杆下端面20-30米,同样避免了水泥浆凝固造成钻杆被水泥浆固定;好处四:水泥塞的高度,20米≤h3≤30米,可以具有一定的抗压能力,在灌注加压水泥浆时,可以避免水泥塞损坏,使得上方的漏失处的封堵效果更好;好处五:下入固井钻杆,固井钻杆底端距离上部漏失位置30-40米,使得固井钻杆注入替浆水后能够在漏失部位形成10米左右的上水泥塞,提高封堵效果。所述h2的范围:12米≤h2≤15米,所述h3的范围:24米≤h3≤26米,所述h4的范围:14米≤h4≤16米,堵漏效果更佳。

附图说明

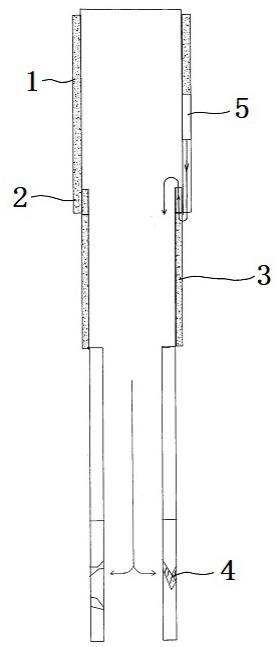

9.图1为因一开固井质量问题导致的漏失的钻探井的结构示意图;图2为因一开套管破损导致的漏失的钻探井的结构示意图;图3为因二开固井质量差、套管搭接处密封不严造成漏失的钻探井的结构示意图;图4为因一开固井质量问题导致的漏失堵漏过程的钻探井前期浇筑水泥塞后的结构示意图;图5为因一开固井质量问题导致的漏失堵漏过程的钻探井前期浇筑水泥塞且堵漏后的结构示意图;图6为因二开固井质量差、套管搭接处密封不严导致的漏失堵漏过程的钻探井前期浇筑水泥塞且堵漏后的结构示意图。

具体实施方式

10.下面结合附图和具体实施方式对本发明地热钻探上下同时漏失事故的上部堵漏方法做进一步详细说明。

11.在钻探过程中,上下同时漏失主要分为三种情况:其一,因固井质量问题导致的漏失,如图1、图4和图5所示,为因一开固井质量问题导致的漏失的钻探井的结构示意图;该钻探井包括一开套管1、带帽重叠管2、二开套管3和基岩漏失地层4,在一开套管及固井1处出现上部漏失口5,堵漏时,首先通过钻杆6将封隔器7坐封在二开套管3内,然后灌入水泥浆筑水泥塞8,然后注入替浆水9,取出封隔器,再次下入固井钻杆10,固井钻杆10的最下端距离上部漏失口5的距离为30-40米,使得固井钻杆注入替浆水12后能够在漏失部位形成10米左右的上水泥塞11,下水泥塞将上部漏失口5堵住。

12.其二,因一开套管破损导致的漏失,如图2所示,为因一开套管破损导致的漏失的钻探井的结构示意图;该钻探井包括一开套管1、带帽重叠管2、二开套管3和基岩漏失地层4,在一开套管处出现上部漏失口5;堵漏时,首先通过钻杆6将封隔器7坐封在二开套管3内,然后灌入水泥浆筑水泥塞8,然后注入替浆水9,取出封隔器,再次下入固井钻杆10,固井钻杆10的最下端距离上部漏失口5的距离为30-40米,使得固井钻杆注入替浆水12后能够在上部漏失部位形成10米左右的上水泥塞11,下水泥塞将上部漏失口5堵住。

13.其三,因二开固井质量差、套管搭接处密封不严造成漏失,如图3、图4和图6所示,为因二开固井质量差、套管搭接处密封不严造成漏失的钻探井的结构示意图。该钻探井包括一开套管1、带帽重叠管2、二开套管3和基岩漏失地层4,在一开套管及固井1处出现上部漏失口5;堵漏时,首先通过钻杆6将封隔器7坐封在二开套管3内,然后灌入水泥浆筑水泥塞8,然后注入替浆水9,取出封隔器,再次下入固井钻杆10,固井钻杆10的最下端距离上部漏失口5的距离为30-40米,使得固井钻杆注入替浆水12后能够在漏失部位形成10米左右的上水泥塞11,下水泥塞将上部漏失口5堵住。

14.地热钻探上下同时漏失事故的上部堵漏方法采用的技术方案为:该方法包括以下步骤:第一步,确定漏失位置和漏失状况在钻探时发生上部和下部同时漏失后,取出钻杆,利用井下电视或者物探测井的方法确定准确上部漏失位置和漏失状况,并计算出上部漏失位置到井口的距离h1;因地热钻探上部漏失的漏失状况包括以下三种:其一,因固井质量问题导致的漏失,在一开套管外与一开钻孔环状间隙的固井水泥出现破损;其二,因钻具磨擦套管造成套管破损;其三,套管搭接处密封不严造成漏失,记录准确的漏失状况;第二步,选择封隔器根据上部漏失层下面开次的套管直径,选择与该套管匹配的封隔器的型号;第三步,下入封隔器并坐封先下入钻杆,钻杆的长度为h2,10米≤h2≤20米,然后连接封隔器,再继续加钻杆,在钻杆的最下端到达上部漏失处下沿下方20米处左右的错开套管接箍位置坐封;第四步,判断封隔器封堵效果封隔器坐封后,测量钻杆内水位和钻杆外孔内水位,根据钻杆内水位和钻杆外孔内水位,判断封隔器封堵效果,在钻杆内水位低于或者高于钻杆外孔内水位,说明封隔器坐

封成功,否则需要打开封隔器,重新坐封,直至坐封成功;第五步,压入水泥浆注水泥塞通过泥浆泵将配制好的水泥浆压入井中,灌注总量v1=h3*s1,其中,h3为需要浇筑的水泥塞的高度,20米≤h3≤30米,s1为封隔器处套管的横截面积;第六步,注入替浆水通过泥浆泵和钻杆路将替浆水注入封隔器下方;替浆水的体积v2= h4*s1+h5*s2,其中,h4为封隔器下钻杆最下端到水泥塞上端面的距离,10米≤h4≤20米,s1为封隔器处套管的横截面积;h5为封隔器下钻杆最下端到井口的距离,s2为钻杆内孔的横截面积;第七步,封闭灌注钻杆侯凝灌注替浆水后迅速关闭灌注阀门,注入的水泥浆固结成水泥塞;第八步,利用封隔器测试水泥塞质量水泥浆凝固成水泥塞后,打开钻杆上灌注阀门,测量钻杆内水位和钻杆外水位,若钻内水位远高于孔内水位说明已经灌注成塞,说明已经凝固成水泥塞,这时可利用原灌注通道和泥浆泵进行水泥塞试压,试验压力5-10mpa;如果试压不合格,则重新浇筑水泥塞,如果试压合格,继续进行下列的步骤;第九步,取出封隔器和钻杆试压合格后,将封隔器打开,将带有封隔器的钻杆全部取出;第十步,下入固井钻杆下入固井钻杆,固井钻杆底端距离上部漏失位置30-40米,固井钻杆的长度为h6;第十一步,封闭井口钻具下到位之后,封闭钻杆与井管之间的环状间隙,使孔口至水泥塞井断形成密闭的空间;第十二步,根据上部漏失部位的漏失状况,计算需要灌注的水泥浆的体积:(1)、如果因一开固井质量问题导致的漏失,需要根据物探测量结果确定灌注的水泥浆的体积v3=(s3-s4)*h7+10*s4,其中,s3为一开钻孔的横截面积,s4为一开套管的内孔的横截面积;h7为物探测量一开套管固井空隙段的长度;(2)、如果因一开套管破损导致的漏失;需要灌注的水泥浆的体积v3=v4 +10*s4,其中,3立方米≤v4≤5立方米, s4为一开套管的内孔的横截面积;(3)、如果因二开固井质量差、套管搭接处密封不严造成漏失,需要灌注的水泥浆的体积v3=v5 +10*s4,其中,1立方米≤v5≤2立方米, s4为一开套管的内孔的横截面积;第十三步,灌注水泥浆利用泥浆泵灌注水泥浆,灌注压力5-10mpa;第十四步,灌注替浆水灌注水泥浆后迅速注入替浆水,注入替浆水后迅速关闭灌注阀门,使水泥塞、井口、灌注管道形成密闭空间,保证水泥浆进入破裂井管或者灌注质量差的固井区域,替浆水注入的体积v6= h6*s5+10*s4,其中,h6为固井钻杆的长度;s5为固井钻杆内孔的横截面积;s4为一开套管的内孔的横截面积;第十五步,封闭固井钻杆侯凝灌注替浆水后迅速关闭灌注阀门,注入的水泥浆凝固;

第十六步,扫水泥塞、试压水泥浆凝固后,下钻扫除上部的水泥封闭井口,利用下部的水泥塞打压,试验水泥堵漏效果,如果效果不好从第十步开始重新灌注水泥浆,如果灌注质量好继续下一步;第十七步,扫下部水泥塞继续钻进下钻扫除下部水泥塞,继续钻进。

15.作为进一步改进,h2的范围:12米≤h2≤15米,h3的范围:24米≤h3≤26米,h4的范围:14米≤h4≤16米。

16.本发明的保护范围不仅仅局限于上述实施例,只要结构与本发明地热钻探上下同时漏失事故的上部堵漏方法相同或相似,就落在本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1