一种确定就地条件下酸蚀填砂裂缝有效缝长的方法

1.本发明涉及石油工程技术领域,特别涉及一种确定就地条件下酸蚀填砂裂缝有效缝长的方法。

背景技术:

2.深层碳酸盐岩油气通常蕴藏在毫米-厘米级的孔洞储集体中,油气储集体与井眼通常不连通,油气无法自然产出。酸压技术是碳酸盐岩油气井建产、增产的关键技术。酸压是压开岩石形成人工裂缝,然后注入酸液非均匀溶蚀裂缝壁面,形成凹凸不平的沟槽;施工结束后,在闭合压力作用下,酸液未溶蚀区域作为支撑点,形成具备一定几何尺寸和导流能力的酸蚀裂缝,实现在地下建造出“油气高速公路”。

3.酸蚀裂缝导流能力是影响酸压效果的关键因素之一。然而,对于闭合压力较高、储层岩石力学强度较低的储层,即使酸刻蚀后形成了非均匀刻蚀,留下许多未溶蚀部分形成支撑点,但是由于闭合压力较高、支撑点岩石力学强度低,在闭合压力下很难形成有效的导流能力;对于岩性较均质的碳酸盐岩,酸液均匀刻蚀裂缝壁面岩石,刻蚀后形成的支撑点较少,此时在闭合压力下更难形成具有一定导流能力的酸蚀裂缝,这两种情形严重影响了酸压效果。

4.加砂酸压技术是将酸压与水力压裂优点相结合,可以有效改善酸蚀裂缝的导流能力,它通过高黏交联酸或压裂液冻胶携带支撑剂进入地层,形成酸蚀填砂裂缝,施工结束后,支撑剂承压形成有效支撑。酸蚀填砂裂缝有效长度是影响加砂酸压效果的关键参数,有效长度较短,体现不出加砂酸压技术优势;有效长度过长,增加了施工难度和施工作业成本,达不到安全经济高效开采深层碳酸盐岩油气藏的目的。因此确定酸蚀填砂裂缝有效缝长对加砂酸压工程设计与酸压效果评价至关重要。

技术实现要素:

5.针对上述问题,本发明旨在提供一种确定就地条件下酸蚀填砂裂缝有效缝长的方法。

6.本发明的技术方案如下:

7.一种确定就地条件下酸蚀填砂裂缝有效缝长的方法,包括以下步骤:

8.s1:获取目标储层地下水力裂缝形貌,采用裂缝面重构雕刻技术制备多个具有所述地下水力裂缝形貌的实验岩样;

9.s2:利用步骤s1制备的多个实验岩样,开展不同酸刻蚀实验条件下的酸刻蚀水力裂缝模拟实验,获取各不同酸刻蚀实验条件下的酸刻蚀形貌;

10.s3:确定目标储层有效闭合压力和水力裂缝缝长方向上的铺砂浓度,基于s2获得的多个具有不同酸刻蚀形貌的实验岩样和1组未刻蚀的实验岩样,采用导流仪测试就地条件下水力裂缝范围内填砂裂缝导流能力,绘制酸蚀填砂裂缝导流能力与水力裂缝长度关系曲线;

11.s4:基于步骤s3绘制的所述酸蚀填砂裂缝导流能力与水力裂缝长度关系曲线,结合目标储层要求停产时剩余的导流能力曲线,由两曲线交点确定酸蚀填砂裂缝有效缝长。

12.作为优选,步骤s1具体包括以下子步骤:获取油气田目标储层井下岩样,采用巴西劈裂方式获取地下水力裂缝形貌,然后采用裂缝面重构雕刻技术制备多个具有所述地下水力裂缝形貌的实验岩样。

13.作为优选,步骤s2具体包括以下子步骤:

14.s21:根据酸压井注入的前置压裂液量,采用酸压模拟器模拟水力裂缝扩展过程,确定水力裂缝几何尺寸和温度分布;所述水力裂缝几何尺寸包括水力裂缝长度、水力裂缝高度、水力裂缝宽度;

15.s22:根据酸压井注酸量,采用酸压模拟器模拟酸刻蚀水力裂缝过程,确定酸蚀有效缝长,结合步骤s21确定多个不同特征点对应的缝长、缝高、缝宽以及温度;所述多个不同特征点是指裂缝中酸液浓度不同的多个特征位置;

16.s23:将步骤s22确定的多个特征点对应的参数转化为酸刻蚀实验条件,并利用步骤s1制备的多个实验岩样,开展酸刻蚀水力裂缝模拟实验,获取各特征点对应的酸刻蚀形貌和酸刻蚀后增加的缝宽。

17.作为优选,步骤s22中,所述特征点的数量为10个,10个所述特征点分别对应裂缝中酸液浓度为鲜酸质量浓度的100%、90%、80%、70%、60%、50%、40%、30%、20%、10%的10个特征位置。

18.作为优选,步骤s3中,所述目标储层有效闭合压力通过下式进行计算:

19.σe=αh-p (1)

20.式中:σe是油气井停产时地层闭合压力,mpa;α是闭合压力梯度,mpa/m;h是目的层井深,m;p是油气井停产时地层压力,mpa。

21.作为优选,步骤s3中,所述水力裂缝缝长方向上的铺砂浓度包括酸蚀有效缝长范围内的铺砂浓度和酸液未有效刻蚀范围内的铺砂浓度;其中,酸蚀有效缝长范围内的铺砂浓度通过下式进行计算:

[0022][0023]

式中:ci是第i个特征点酸蚀有效缝长范围内的铺砂浓度,kg/m2,i=2,3,

……

,10;m是酸压井使用的总支撑剂量,kg;wi、w

i-1

分别是第i、i-1个特征点水力裂缝末端的缝宽,m;lf是水力裂缝长度,m;l

10

是酸蚀有效缝长,m;wn是水力裂缝末端的缝宽,m;w

10

是酸蚀有效缝宽,m;hn是水力裂缝末端的缝高,m;h

10

是酸蚀有效缝高,m;li、l

i-1

分别是第i、i-1个特征点水力裂缝末端的缝长,m;hi、h

i-1

分别是第i、i-1个特征点水力裂缝末端的缝高,m;

[0024]

第1个特征点的铺砂浓度近似等于相邻特征点的铺砂浓度,即c1=c2;

[0025]

酸液未有效刻蚀范围内的铺砂浓度通过下式进行计算:

[0026]

[0027]

式中:cn是酸液未有效刻蚀水力裂缝范围内的铺砂浓度,kg/m2。

[0028]

本发明的有益效果是:

[0029]

本发明能够体现出酸蚀填砂裂缝在缝长上方向上的导流能力分布,并考虑生产需求,确定酸蚀填砂裂缝有效缝长,实现了客观评价就地条件下酸蚀裂缝导流能力和酸蚀填砂裂缝长度的双重目的,为深层碳酸盐岩酸蚀加砂压裂提供了可靠依据。

附图说明

[0030]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0031]

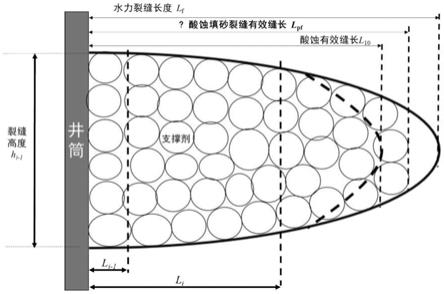

图1为酸蚀填砂裂缝有效缝长示意图;

[0032]

图2为一个具体实施例中确定的酸蚀填砂裂缝有效缝长结果示意图。

具体实施方式

[0033]

下面结合附图和实施例对本发明进一步说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互结合。需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。本发明公开使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

[0034]

如图1所示,本发明提供一种确定就地条件下酸蚀填砂裂缝有效缝长的方法,包括以下步骤:

[0035]

s1:获取目标储层地下水力裂缝形貌,采用裂缝面重构雕刻技术制备多个具有所述地下水力裂缝形貌的实验岩样。

[0036]

在一个具体的实施例中,步骤s1具体包括以下子步骤:获取油气田目标储层井下岩样,采用巴西劈裂方式获取地下水力裂缝形貌,然后采用裂缝面重构雕刻技术制备多个具有所述地下水力裂缝形貌的实验岩样。需要说明的是,巴西劈裂获取裂缝形貌仅为现有技术中的一种获取方法,现有技术中的其他水力裂缝形貌获取方法也可适用于本发明。所述裂缝面重构雕刻技术亦为现有技术,具体可参见cn201911006463.8中公开的方法制作所述实验岩样。可选地,在本实施例中,制作11对实验所需的实验岩样。

[0037]

s2:利用步骤s1制备的多个实验岩样,开展不同酸刻蚀实验条件下的酸刻蚀水力裂缝模拟实验,获取各不同酸刻蚀实验条件下的酸刻蚀形貌。

[0038]

在一个具体的实施例中,利用s1制备的其中10个实验岩样,将酸压数值模拟获取的就地环境下酸蚀有效缝长范围内10个特征点(裂缝中酸液浓度为鲜酸质量浓度的100%、90%、80%、70%、60%、50%、40%、30%、20%、10%的10个特征位置)的酸液温度、浓度等参数作为酸刻蚀实验条件,开展酸刻蚀水力裂缝模拟实验,获取10个特征点位置的酸刻蚀形貌。具体包括以下子步骤:

[0039]

s21:根据酸压井注入的前置压裂液量,采用酸压模拟器模拟水力裂缝扩展过程,确定水力裂缝几何尺寸和温度分布;所述水力裂缝几何尺寸包括水力裂缝长度lf、水力裂

缝高度h、水力裂缝宽度w0;

[0040]

s22:根据酸压井注酸量,采用酸压模拟器模拟酸刻蚀水力裂缝过程,确定酸蚀有效缝长,结合步骤s21确定10个特征点对应的缝长lf、缝高h、缝宽w0以及温度;

[0041]

s23:将步骤s22确定的10个特征点对应的参数转化为酸刻蚀实验条件,并利用步骤s1制备的其中10个实验岩样,开展酸刻蚀水力裂缝模拟实验,获取各特征点对应的酸刻蚀形貌和酸刻蚀后增加的缝宽。

[0042]

在一个具体的实施例中,可按照本技术人发明专利cn201611218306.x中公开的方法,实验确定碳酸盐岩油气藏酸压裂缝导流能力分布,开展酸刻蚀水力裂缝模拟实验。

[0043]

需要说明的是,所述酸压模拟器为现有技术,具体结构和使用方法在此不再赘述。

[0044]

在一个具体的实施例中,酸刻蚀后增加的缝宽通过下式进行计算:

[0045]

wi=w

oi

+δw

ai i=1,2,3...10

ꢀꢀꢀ

(4)

[0046]

式中:wi是酸刻蚀后第i个特征点的水力裂缝宽度,cm;w

oi

是第i个特征点酸刻蚀前的水力裂缝宽度,cm;δw

ai

第i个特征点酸刻蚀后增加的水力裂缝宽度,cm。

[0047]

s3:确定目标储层有效闭合压力和水力裂缝缝长方向上的铺砂浓度,基于s2获得的多个具有不同酸刻蚀形貌的实验岩样和1组未刻蚀的实验岩样,采用导流仪测试就地条件下水力裂缝范围内填砂裂缝导流能力,绘制酸蚀填砂裂缝导流能力与水力裂缝长度关系曲线。

[0048]

在一个具体的实施例中,为满足油气井长期稳产需求,考虑生产后期,地层孔隙压力衰减,地层闭合压力增加影响,实验闭合压力取油气井停产时作用在人工裂缝上的压力,即所述目标储层有效闭合压力通过下式进行计算:

[0049]

σe=αh-p

ꢀꢀꢀ

(1)

[0050]

式中:σe是油气井停产时地层闭合压力,mpa;α是闭合压力梯度,mpa/m;h是目的层井深,m;p是油气井停产时地层压力,mpa。

[0051]

需要说明的是,上述有效闭合压力的计算公式是在考虑上述需求等情况下确定的,根据现场应用需求,本发明也可采用现有技术中其他有效闭合压力的计算公式确定目标储层有效闭合压力。

[0052]

根据酸压井设计支撑剂量和整个酸蚀裂缝几何特征(缝长、缝宽、缝高),将酸压裂缝分为两部分:酸蚀有效缝长部分和酸液未有效刻蚀部分,因此,所述水力裂缝缝长方向上的铺砂浓度包括酸蚀有效缝长范围内的铺砂浓度和酸液未有效刻蚀范围内的铺砂浓度;在上述10个特征点的实施例中,酸蚀有效缝长范围内的铺砂浓度通过下式进行计算:

[0053][0054]

式中:ci是第i个特征点酸蚀有效缝长范围内的铺砂浓度,kg/m2,i=2,3,

……

,10;m是酸压井使用的总支撑剂量,kg;wi、w

i-1

分别是第i、i-1个特征点水力裂缝末端的缝宽,m;lf是水力裂缝长度,m;l

10

是酸蚀有效缝长,m;wn是水力裂缝末端的缝宽,m;w

10

是酸蚀有效缝宽,m;hn是水力裂缝末端的缝高,m;h

10

是酸蚀有效缝高,m;li、l

i-1

分别是第i、i-1个特征点水力裂缝末端的缝长,m;hi、h

i-1

分别是第i、i-1个特征点水力裂缝末端的缝高,m;

[0055]

第1个特征点的铺砂浓度近似等于相邻特征点的铺砂浓度,即c1=c2;

[0056]

酸液未有效刻蚀范围内的铺砂浓度通过下式进行计算:

[0057][0058]

式中:cn是酸液未有效刻蚀水力裂缝范围内的铺砂浓度,kg/m2。

[0059]

上述式(2)和式(3)的推导过程如下:

[0060]

假设支撑剂均匀填满整个酸蚀裂缝和水力裂缝中酸液未溶蚀部分,在酸蚀有效缝长范围内,即当li≤l

10

时,相邻特征点的酸蚀裂缝体积为:

[0061][0062]

对于残酸段至裂缝末端,其裂缝体积为:

[0063][0064]

则总的填砂裂缝体积为:

[0065][0066]

因此,可以得到总的支撑剂质量:

[0067][0068]

假设支撑剂全均匀充填裂缝中,则相邻特征点之间充填的支撑剂质量为:

[0069][0070][0071]

则填砂裂缝中,任意段铺砂浓度ci为:

[0072][0073][0074]

综合以上(5)-(12)式,即可推导得到式(2)和式(3)。(5)-(12)式中,vi为相邻特征段之间的裂缝体积,m3;vn为酸液未有效刻蚀段裂缝体积,m3;vf为总的裂缝体积,m3;φ

p

为支撑剂砂堆孔隙度,小数;ρ

p

为支撑剂密度,kg/m3。

[0075]

s4:基于步骤s3绘制的所述酸蚀填砂裂缝导流能力与水力裂缝长度关系曲线,结合目标储层要求停产时剩余的导流能力曲线,由两曲线交点确定酸蚀填砂裂缝有效缝长。

[0076]

在一个具体的实施例中,以西部酸压候选井x井为例,采用本发明确定其就地条件下酸蚀填砂裂缝有效缝长。该井目的层埋深7670m,地层温度169℃,闭合压力梯度为0.016mpa/m,停产时地层压力为57.5mpa。酸压设计注液排量6.0m3/min,压裂液量520m3,交联酸量430m3,40/60目支撑剂量42t(粒径:0.225-0.45mm,密度:1.8t/m3),x井要求停产时的裂缝导流能力能保持在2.0d

·

cm。确定就地条件下酸蚀填砂裂缝有效缝长具体包括以下步骤:

[0077]

s1:选取油气田目标储层井下岩样,采用劈裂方式获取地下水力裂缝形貌,并采用裂缝面重构的雕刻技术复制实验用的岩样。具体步骤为:

[0078]

(1)选取x井同层位井下岩心制成api标准矩形岩样(岩样长180mm,宽37mm,高30mm),采用巴西劈裂法将标准样剖开;

[0079]

(2)采用激光扫描仪获取每块矩形岩板裂缝面的粗糙形貌数据;

[0080]

(3)采用标准差滤波法对选取方形岩板的三维点云数据进行降噪处理,然后根据克里金插值法对降噪后的点云数据进行插值规整,之后导入geomagic软件中将点云数据转换为nurbs曲面模型,最后将曲面模型导入雕刻机,利用雕刻机自带的artcame软件建立雕刻机刀路;

[0081]

(4)利用x井同层位露头岩石制作表面光滑平直的光滑方形岩板;

[0082]

(5)再利用雕刻机对光滑方形岩板进行雕刻,制作出表面形貌统一的人造岩样。

[0083]

进一步详细的岩样制作方法见专利cn201911006463.8中的记载,最终制得满足实验要求的岩样共11对。

[0084]

s2、利用步骤s1加工制作的岩样,结合酸压数值模拟获取的就地环境下酸压裂缝缝长方向10个特征点的酸液温度、浓度等参数作为酸刻蚀实验条件,开展酸刻蚀水力裂缝模拟实验。具体步骤如下:

[0085]

(1)根据注入的前置压裂液总量520m3,排量6.0m3/min,采用酸压模拟器,如fracpropt,计算得水力裂缝长度lf为84.9m,模拟基础参数如表1所示;

[0086]

表1 x井酸压模拟输入参数

[0087]

项目参数项目参数储层温度(℃)160压裂液流态系数0.5655目标层岩性灰岩压裂液稠度系数(pa.sn)1.2451应力梯度(mpa/m)0.0165交联酸流态系数0.3007渗透率(md)0.1交联酸稠度系数(pa.sn)1.2796杨氏模量(mpa)64000前置液(m3)520泊松比0.3酸液(m3)430反应级数1.3977排量(m3/min)6.0反应速率常数((mol/l)

1-m

·

s-1

)8.61

×

10-7

‑‑

[0088]

(2)根据现场注酸量430m3,采用酸压模拟器,如fracpropt计算的酸蚀有效缝长l

ef

为69.4m;

[0089]

(3)在酸蚀有效缝长69.4m范围内,按照鲜酸浓度选取10个特征点,获取缝长、缝高、缝宽、温度等参数,并按照雷洛数相似准则,确定酸刻蚀实验参数(酸液浓度、注酸排量和注酸时间),结果如表2所示;

[0090]

表2 x井酸压缝长10个特征点酸刻蚀实验模拟实验条件

[0091][0092]

(4)利用s1加工制作的岩样,结合就地环境下确定的酸液温度、浓度分布等数据,开展酸刻蚀模拟实验。

[0093]

进一步详细方法见专利cn201611218306.x实验确定碳酸盐岩油气藏酸压裂缝导流能力分布的方法中的记载。

[0094]

s3、基于步骤s2获得的10个酸刻蚀岩样,测试就地条件下水力裂缝lf范围内填砂裂缝导流能力。具体步骤如下:

[0095]

(1)由式(1)确定x井停产时地层闭合压力为65.2mpa;

[0096]

(2)由表2知,所述x井使用的支撑剂最大粒径为0.45mm,其粒径3倍为1.35mm,小于裂缝尖端84.9m处的缝宽0.19mm,因此支撑剂运输的最远距离为裂缝尖端。按照式(2)和式(3)确定每个特征段的铺砂浓度,结果如表2所示;

[0097]

(3)按照实验确定的铺砂浓度,采用步骤s2获得的10个酸刻蚀岩样测试酸蚀裂缝有效作用距离范围内酸蚀填砂裂缝在闭合压力65.2mpa的导流能力;采用步骤s1一对未刻蚀岩样测试残酸段酸蚀填砂裂缝导流能力。

[0098]

s4、根据酸蚀填砂裂缝导流能力分布和生产需求的最低导流能力确定酸蚀填砂裂缝有效缝长。根据测试的酸蚀填砂裂缝导流能力,绘制酸蚀填砂裂缝导流能力与水力裂缝长度关系曲线,结果如图2所示。所述酸蚀填砂裂缝导流能力与水力裂缝长度关系曲线与最低导流能力的交点(78.0m,2d

·

cm)对应的横坐标值78.0m即为所述x井的酸蚀填砂裂缝有效缝长。根据该酸蚀填砂裂缝有效缝长结果可知,在所述x井停产前,酸蚀填砂裂缝有效缝长始终大于酸液有效作用距离,表明本井实施酸蚀填砂压裂是有效的。

[0099]

综上所述,本发明能够客观评价就地条件下酸蚀裂缝导流能力和酸蚀填砂裂缝长度的双重目的;与现有技术相比,具有显著的进步。

[0100]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽

然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1