一种尾管固井脱节器工具的制作方法

1.本实用新型属于井下作业工具技术领域,特别涉及一种尾管固井脱节器工具。

背景技术:

2.在油田多样化方式开发的过程中,施工作业面临的复杂条件也逐渐在增加,尤其水平井方式开采中更是面临诸多难点。特是温度高、易漏易喷、油气活跃的水平井,完井工况十分恶劣;水平井完井送入管柱,因管柱内外压差,中和点不好找,悬挂器中途坐封或损坏的问题常有发生。为此,在井况风险评价允许的条件下,需要送入管柱结构优化方案,研制送入管柱的密封与丢手工具。

技术实现要素:

3.本实用新型的目的是提供一种尾管固井脱节器工具,其能够实现管柱承载、密封、丢手功能的综合型作业。

4.本实用新型提供的技术方案为:

5.一种尾管固井脱节器工具,包括:

6.第一接头,其为中空管状结构,所述第一接头包括轴向依次连接的第一段、第二段和第三段;

7.其中,所述第一段上远离所述第二段的一端具有第一内螺纹扣;所述第二段上设置有第一外螺纹扣,所述第三段上开设有多个密封圈安装槽;

8.多个密封圈,其一一对应安装在所述密封圈安装槽中;

9.第二接头,其为中空管状结构,所述第二接头的一端设置有第二外螺纹扣,另一端设置有与所述第一外螺纹扣相匹配的第二内螺纹扣,并通过所述第二内螺纹扣与所述第二段匹配连接;

10.其中,所述第三段插入所述第二接头内,并与所述第二接头的内壁形成密封连接。

11.优选的是,所述第一内螺纹扣为与完井丢手管柱丝扣相匹配的母螺纹扣。

12.优选的是,所述第一外螺纹扣为反扣粗梯形公螺纹,所述第二内螺纹扣为反扣粗梯形母螺纹。

13.优选的是,所述第二外螺纹扣为与完井丢手管柱丝扣相匹配的公螺纹扣。

14.优选的是,所述密封圈安装槽的数量至少为两个。

15.优选的是,所述第一段的腔体沿轴向依次包括第一空腔、第二空腔、第三空腔和第四空腔;

16.所述第一空腔设置在所述第一段上远离所述第二段的一端,所述第一空腔为圆台状空腔;

17.所述第二空腔为圆柱状空腔,所述第二空腔内设置有所述第一内螺纹扣;

18.其中,所述第一空腔的小孔径端与所述第二空腔连接,并且与所述第二空腔的直径相同;

19.所述第三空腔为圆台状空腔;所述第三空腔的大孔径端连接所述第二空腔,并且与所述第二空腔的直径相同;

20.所述第四空腔为圆柱状空腔,并且与所述第三空腔的小孔径端的直径相同。

21.优选的是,所述第二段的内径、所述第三段的内径均与所述第四空腔的直径相同。

22.优选的是,所述第二接头的空腔沿轴向依次包括第五空腔、第六空腔、第七空腔和第八空腔和第九空腔;

23.所述第五空腔设置在所述第二接头上远离所述第二外螺纹扣的一端,所述第五空腔为圆台状空腔;

24.所述第六空腔为圆柱状空腔,所述第六空腔内设置有所述第二内螺纹扣;

25.其中,所述第五空腔的小孔径端与所述第六空腔连接,并且与所述第六空腔的直径相同;

26.所述第七空腔为圆柱状空腔;所述第七空腔的直径小于所述第六空腔的直径;

27.所述第八空腔为圆台状空腔,所述第八空腔的大孔径端与所述第七空腔连接,并与所述第七空腔的直径相同;

28.所述第九空腔为圆柱状空腔,并且与所述第八空腔的小孔径端连接;

29.其中,所述第九空腔的直径小于所述第八空腔的小孔径端的直径,并且所述第九空腔与所述第八空腔之间通过斜面过渡。

30.优选的是,所述第九空腔的直径与所述第四空腔的直径相同。

31.本实用新型的有益效果是:

32.本实用新型提供的尾管固井脱节器工具,能够提高完井丢手成功率,降低悬挂封隔完井丢手作业的风险,为丢手完井作业提供了很大便利;工具结构简单,降低了施工成本,使用效果显著。

附图说明

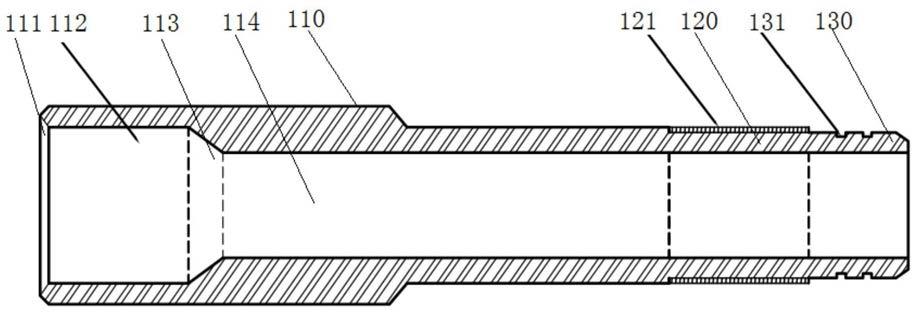

33.图1为本实用新型所述的第一接头的结构示意图。

34.图2为本实用新型所述的第二接头的结构示意图。

35.图3为本实用新型所述的尾管固井脱节器工具的整体结构示意图。

具体实施方式

36.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

37.如图1-3所示,本实用新型提供了一种尾管固井脱节器工具,其主要包括:第一接头100、第二接头200和多个密封圈300。

38.如图1所示,第一接头100为中空管状结构,包括轴向依次连接的第一段110、第二段120和第三段130。第一段110上远离第二段120的一端的内壁上具有第一内螺纹扣;第二段120的外壁上上设置有第一外螺纹扣121,第三段130上开设有多个密封圈安装槽131,多个密封圈安装槽131沿第三段130的轴向间隔设置。

39.多个密封圈300一一对应安装在密封圈安装槽131中。

40.如图2-3所示,第二接头200为中空管状结构,第二接头200的一端的外壁上设置有

第二外螺纹扣210,另一端的内壁上设置有与第一外螺纹扣121相匹配的第二内螺纹扣,并通过所述第二内螺纹扣与第二段120匹配连接。第三段130插入第二接头200内部,并与第二接头200的内壁通过多个密封圈300形成密封连接,以满足各类固井及试压施工。

41.设置在第一段110上的第一内螺纹扣为与完井丢手管柱丝扣相匹配的母螺纹扣,用于连接完井丢手管柱。第一外螺纹扣121设置为反扣粗梯形公螺纹,相对应的所述第二内螺纹扣设置为反扣粗梯形母螺纹;以实现正转丢手,并且保证第一接头100与第二接头200的连接强度。第二外螺纹扣210为与完井丢手管柱丝扣相匹配的公螺纹扣,用于连接完井丢手管柱。

42.作为优选,密封圈安装槽131的数量至少为两个,即安装的密封圈300的数量至少为两个,以保证第一接头100和第二接头200连接处的密封效果。

43.作为进一步的优选,如图1所示,第一段110内的腔体沿轴向依次包括同轴设置的第一空腔111、第二空腔112、第三空腔113和第四空腔114。第一空腔111设置在第一段110上远离第二段120的一端,第一空腔111为圆台状空腔;第二空腔112为圆柱状空腔,所述第一内螺纹扣设置在第二空腔112内;第一空腔111的小孔径端与第二空腔112的一端连接,并且第一空腔111的小孔径端的直径与第二空腔112的直径相同;第三空腔113为圆台状空腔,第三空腔113的大孔径端连接第二空腔112的另一端,并且第三空腔113的大孔径端的直径与第二空腔112的直径相同;第四空腔114为圆柱状空腔,与第三空腔113的小孔径端连接,并且第四空腔114的直径与第三空腔113的小孔径端的直径相同。第二段120的内径、第三段130的内径均与第四空腔114的直径相同,并且同轴设置。

44.将第一空腔111和第三空腔113设置为圆台状空腔,以保证完井丢手管柱顺利进入第一接头100中,防止在安装和使用过程中完井丢手管柱与第一接头100发生碰撞,造成结构损坏。在实际应用中,可根据实际连接的完井丢手管柱规格对所述第一内螺纹扣规格和第四空腔114的直径进行调整,保证第四空腔114的直径与其连接的完井丢手管柱的内径相同,并且所述第一内螺纹扣的尺寸加工成符合api标准的钻具或油管扣型;使整体结构能够承受大载荷如拉力、冲击力和较高的泥浆循环泵压力。

45.作为进一步的优选,如图2所示,第二接头200内的空腔沿轴向依次包括同轴设置的第五空腔201、第六空腔202、第七空腔203和第八空腔204和第九空腔205。第五空腔201设置在第二接头200上远离第二外螺纹扣210的一端,第五空腔201为圆台状空腔;第六空腔202为圆柱状空腔,所述第二内螺纹扣设置第六空腔202内;其中,第五空腔201的小孔径端与第六空腔202的一端连接,并且第五空腔201的小孔径端的直径与第六空腔202的直径相同;第七空腔203为圆柱状空腔,并且第七空腔的一端与第六空腔202的另一端连接,第七空腔203用于容纳第三段130;第七空腔203的直径小于第六空腔202的直径;第八空腔204为圆台状空腔,第八空腔的大孔径端与第七空腔203的另一端连接,并且第八空腔的大孔径端的直径与第七空腔203的直径相同;第九空腔205为圆柱状空腔,并且第九空腔205的一端与第八空腔204的小孔径端的直径相连接;其中,第九空腔205的直径小于第八空腔204的小孔径端的直径,并且第九空腔205与第八空腔204之间通过斜面过渡,即第九空腔205和第八空腔204连接处的第二接头200的内壁为斜面状。

46.将第五空腔201和第八空腔204设置为圆台状空腔,以保证第一结构的第二段120和第三段130顺利进入第二接头200中,防止在安装和使用过程中第一接头100与第二接头

200发生碰撞,造成结构损坏。

47.在实际应用中,可根据实际连接的完井丢手管柱规格对第二外螺纹扣210的规格和第九空腔205的直径进行调整,保证第九空腔205的直径、与第四空腔114的直径及其连接的完井丢手管柱的内径均相同,并且第二外螺纹扣210的尺寸加工成符合api标准的钻具或油管扣型;使整体结构能够承受大载荷如拉力、冲击力和较高的泥浆循环泵压力。

48.使用时,在第一接头100的密封圈安装槽131上安装好o型密封圈300,第一外螺纹扣121的反扣粗梯形螺纹涂抹丝扣油后上紧,管钳踩紧即可;然后将脱节器工具连接于完井丢手管柱上,通过第一段110内第一内螺纹扣和第二外螺纹扣210与完井丢手管柱的油管丝扣连接,注意入井前检查通径是否符合要求。脱节器工具接好后入井,注意井口防落物保护,当设计丢手管柱及脱节器工具入井口以后,将管柱灌满压井液,提放管柱记录悬重参数,以此作为丢手吨位计算依据。脱节器工具入井后严禁正转管柱,若下钻遇阻,可大幅度及大吨位活动管柱,也可大排量正反循环替液等。将丢手管柱按设计要求下到预定位置,按正常流程进行固井施工,固井结束后,调整管柱结构,按现有悬重除去脱节器以下管柱悬重后,附加5-8t进行正转丢手;丢手后起出送入工具,作业结束。

49.使用案例

50.涪陵重复压裂项目,焦页4hf井,于2020年11月24日采用本实用新型提供的尾管固井脱节器,送入31/2"气密封完井丢手管柱1700m,并顺利按要求进行固井,固井后丢手成功,起出送入管柱,带出脱节器工具的第一接头。后期进行固井质量检测及套管试压,检验合格,本实用新型现场应用取得圆满成功。

51.通过本实用新型的使用,一次成功率100%,达到了预期效果,降低了悬挂封隔完井丢手作业的风险,为一定条件下的丢手完井作业提供了很大便利。

52.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1