一种全金属振动减摩工具的制作方法

1.本实用新型涉及油气开采装备技术领域,特别是针对水平井、大斜度井降摩减阻技术的一种全金属振动减摩工具。

背景技术:

2.石油天然气的钻探开发难度随资源的匮乏日益增加,如何提高钻井质量、钻井效率、降低钻井成本成为了目前应该急需解决的重要课题之一。然而受钻探地质环境的限制,直井钻井技术已不在适应复杂的地域条件,与此同时,高难度的钻井技术与钻井工艺涌现并被得到油田的广泛应用,水平井、大斜度井等特殊井型越来越多,不仅加速了油气勘探开发速度,还提高了钻井工艺水平,带来了显著的经济社会效益。

3.然而随着水平井、大斜度井的不断发展,在施工过程中常会遇到如下问题:若遇到岩石可钻性较差,坍塌压力较高,施工难度较大;设计轨道的井斜角大,施工过程中摩阻扭矩较大,对钻井设备要求较高,过大的摩阻扭矩可能会使井下钻具疲劳损坏,降低钻杆强度、钻机的举升能力,使轨迹控制变得异常困难;弯曲的钻柱在旋转过程中与井壁频繁碰摩,产生较大的摩阻扭矩,影响钻柱轴向载荷的传递,表现为井壁托压严重,减小了传递到钻头上的有效钻压和扭矩。

技术实现要素:

4.为了克服上述现有技术中存在的缺陷和不足,本实用新型提供了一种全金属振动减摩工具,本实用新型的发明目的在于提供一种全金属振动减摩工具,用以产生振动效果,将管柱与井壁之间的静摩擦转变为动摩擦,以减小钻井管柱与井壁之间的摩阻扭矩。本实用新型的振动减摩工具安装在钻柱的指定位置,利用钻井液产生周期性脉冲压力波,形成轴向的高频振动,该振动力最终作用在钻具组合上,使钻具组合与井壁之间的静摩擦转变为动摩擦,进而降低摩阻,提高钻具组合延伸能力。

5.为了解决上述现有技术中存在的问题,本实用新型是通过下述技术方案实现的:

6.一种全金属振动减摩工具,包括下接头、外筒、振动壳体、花键轴和花键壳体,下接头与外筒的一端螺纹连接,所述外筒内安装有传动轴,传动轴上靠近下接头的一端安装有传动轴转动的动阀体,传动轴与下接头之间固设有定阀体,所述动阀体和定阀体上均设置有过流孔;所述传动轴外侧圆周面连接有涡轮组件,所述涡轮组件与传动轴固定;所述外筒的另一端与所述振动壳体的一端螺纹连接,振动壳体的另一端与花键壳体连接;花键轴贯穿设置在花键壳体和振动壳体内,花键轴的一端伸入外筒内,另一端伸出于花键壳体;花键轴上伸入外筒内的端部安装有活塞,外筒内部对应活塞位置安装有缸套,活塞在所述缸套内轴向运动;所述振动壳体内设置有限制花键轴轴向复位的弹性件;所述花键轴内部设置有供流体通过的流体通道,活塞上设置有与花键轴内流体通道连通的开口。

7.钻井作业过程中,将本实用新型的一种全金属振动减摩工具,安装在钻柱的指定位置,花键轴通过螺纹与上部钻具相连,下接头通过螺纹与下部钻具组合连接。钻井液通过

钻杆内部、花键轴被流体通道,然后经过活塞上的开口,进入外筒内部的涡轮组件,然后流经动阀体、定阀体,最终通过下接头进入下部钻具组合。钻井液流经涡轮组件时,驱动涡轮组件开始旋转,同时带动传动轴和下部的动阀一起旋转,动阀旋转过程中,相对定阀的过流面积产生周期性变化,从而产生周期性的脉冲压力波,压力波通过内部流体传递到上部活塞端面,对活塞产生周期性的冲击作用,驱动花键轴向上运动同时压缩弹性件,当周期性冲击力减弱时,花键轴在弹性件弹力的作用下恢复到初始位置,由此产生周而复始的周期性运动,从而形成轴向的高频震动。该振动力最终作用在钻具组合上,使钻具组合产生将钻具组合与井壁之间的静摩擦转变为动摩擦,进而降低摩阻,提高钻具组合延伸能力。

8.所述振动壳体与花键轴外壁之间形成用于容纳所述弹性件的安装腔,弹性件靠近活塞的一端由花键轴外壁上的台阶限位;弹性件靠近花键壳体的一端由与振动壳体螺纹连接的花键壳体限位。

9.所述花键轴外壁上的台阶是由安装在花键轴上的限位套的端面形成的;所述振动壳体内设置有限定花键轴轴向移动量的限定台阶,限位套上设置有与所述限定台阶配合的限位台阶。

10.所述传动轴上靠近动阀体的一端的侧壁上设置有用于限位涡轮组件的台阶,传动轴另一端安装有锁紧螺母;锁紧螺母与传动轴上靠近动阀体的一端的侧壁上的台阶配合将涡轮组件固定在传动轴上。

11.所述锁紧螺母、传动轴和外筒共轴线,锁紧螺母的端部通过轴承安装与外筒内。

12.所述传动轴上靠近动阀体的一端内开设有流体腔,流体腔侧壁开设有通孔,动阀体上的过流控与流体腔连通;流经涡轮组件的流体经所述通孔进入所述流体腔,流经流体腔的流体,经动阀体上的过流孔和定阀体的过流孔后,由下接头流出。

13.花键轴与花键壳体通过花键配合安装。

14.所述弹性件为碟簧。

15.所述定阀体的外部轮廓为正六边形。

16.所述定阀体和动阀体上的过流孔的形状相同。

17.与现有技术相比,本实用新型所带来的有益的技术效果表现在:

18.1、本实用新型具有的有益效果是:安全可靠,稳定性好,全金属部件不受温度限制;工具对设备要求低,工具工作压降低;震荡频率高,使用效果好,产生轴向振动,改变钻具与井壁间的摩擦方式,减少托压,改善钻压传递的有效性。

19.2、本实用新型下接头最大外径、外筒、振动壳体和花键壳体的外径相同。避免外径不同而导致摩擦增大的情况,避免出现卡阻。

20.3、本实用新型中振动壳体与花键轴外壁之间形成安装腔,使得弹性件进行该安装腔内发生形变,避免长期使用弹性件发生偏斜的情况,也方便拆卸和安装。

21.4、本实用新型涡轮组件由传动轴上的台阶和锁紧螺母配合固定在传动轴上,方便拆卸,装配简单。

22.5、本实用新型中,定阀体的外部轮廓为正六边形,防止相对转动,定阀体和动阀体的阀体表面需经过特殊硬化处理。

附图说明

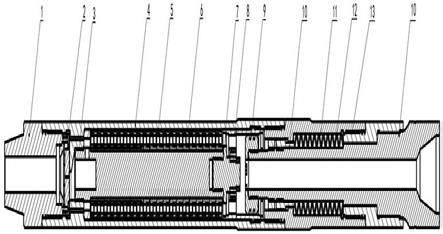

23.图1为本实用新型全金属振动减摩工具的界面示意图;

24.图2为本实用新型全金属振动减摩工具中定阀体的结构示意图;

25.图3为本实用新型全金属振动减摩工具中动阀体的结构示意图;

26.附图标记:1、下接头,2、定阀体,3、动阀体,4、外筒,5、涡轮组件,6、传动轴,7、锁紧螺母,8、缸套,9、活塞,10、花键轴,11、弹性件,12、振动壳体,13、花键壳体。

具体实施方式

27.下面结合说明书附图,对本实用新型的技术方案作出进一步详细地阐述。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

28.参照说明书附图1,本实施例公开了一种全金属振动减摩工具,包括下接头1、外筒4、振动壳体12、花键轴10和花键壳体13,下接头1与外筒4的一端螺纹连接,所述外筒4内安装有传动轴6,传动轴6上靠近下接头1的一端安装有传动轴6转动的动阀体3,传动轴6与下接头1之间固设有定阀体2,如图2和图3所示,所述动阀体3和定阀体2上均设置有过流孔;所述传动轴6外侧圆周面连接有涡轮组件5,所述涡轮组件5与传动轴6固定;所述外筒4的另一端与所述振动壳体12的一端螺纹连接,振动壳体12的另一端与花键壳体13连接;花键轴10贯穿设置在花键壳体13和振动壳体12内,花键轴10的一端伸入外筒4内,另一端伸出于花键壳体13;花键轴10上伸入外筒4内的端部安装有活塞9,外筒4内部对应活塞9位置安装有缸套8,活塞9在所述缸套8内轴向运动;所述振动壳体12内设置有限制花键轴10轴向复位的弹性件11;所述花键轴10内部设置有供流体通过的流体通道,活塞9上设置有与花键轴10内流体通道连通的开口。

29.钻井作业过程中,将本实用新型的一种全金属振动减摩工具,安装在钻柱的指定位置,花键轴10通过螺纹与上部钻具相连,下接头1通过螺纹与下部钻具组合连接。钻井液通过钻杆内部、花键轴10被流体通道,然后经过活塞9上的开口,进入外筒4内部的涡轮组件5,然后流经动阀体3、定阀体2,最终通过下接头1进入下部钻具组合。钻井液流经涡轮组件5时,驱动涡轮组件5开始旋转,同时带动传动轴6和下部的动阀一起旋转,动阀旋转过程中,相对定阀的过流面积产生周期性变化,从而产生周期性的脉冲压力波,压力波通过内部流体传递到上部活塞9端面,对活塞9产生周期性的冲击作用,驱动花键轴10向上运动同时压缩弹性件11,当周期性冲击力减弱时,花键轴10在弹性件11弹力的作用下恢复到初始位置,由此产生周而复始的周期性运动,从而形成轴向的高频震动。该振动力最终作用在钻具组合上,使钻具组合产生将钻具组合与井壁之间的静摩擦转变为动摩擦,进而降低摩阻,提高钻具组合延伸能力。

30.更进一步地,如图1所示,所述振动壳体12与花键轴10外壁之间形成用于容纳所述弹性件11的安装腔,弹性件11靠近活塞9的一端由花键轴10外壁上的台阶限位;弹性件11靠近花键壳体13的一端由与振动壳体12螺纹连接的花键壳体13限位。所述花键轴10外壁上的台阶是由安装在花键轴10上的限位套的端面形成的;所述振动壳体12内设置有限定花键轴10轴向移动量的限定台阶,限位套上设置有与所述限定台阶配合的限位台阶。

31.更进一步地,所述传动轴6上靠近动阀体3的一端的侧壁上设置有用于限位涡轮组件5的台阶,传动轴6另一端安装有锁紧螺母7;锁紧螺母7与传动轴6上靠近动阀体3的一端的侧壁上的台阶配合将涡轮组件5固定在传动轴6上。所述锁紧螺母7、传动轴6和外筒4共轴线,锁紧螺母7的端部通过轴承安装与外筒4内。

32.所述传动轴6上靠近动阀体3的一端内开设有流体腔,流体腔侧壁开设有通孔,动阀体3上的过流控与流体腔连通;流经涡轮组件5的流体经所述通孔进入所述流体腔,流经流体腔的流体,经动阀体3上的过流孔和定阀体2的过流孔后,由下接头1流出。花键轴10与花键壳体13通过花键配合安装。所述弹性件11为碟簧。所述定阀体2的外部轮廓为正六边形,防止相对转动。所述定阀体2和动阀体3上的过流孔的形状相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1