一种找水控水一体化管柱的制作方法

1.本实用新型涉及油井开采技术领域,尤其涉及一种找水控水一体化管柱。

背景技术:

2.目前,我国石油资源丰富,大部分油田进入中后期开采阶段,老油井普遍进入高含水阶段,出水情况较为严重,导致油井产能无法有效释放,已严重影响油田的正常生产。在油田生产作业时,油井为了取得较好的采油效果,往往是多层位同时生产。这样的生产模式的好处是可以节省生产成本,在生产模式正常运转的前提下,可以取得较高的采油量。但是随着生产周期的变长,如油井产水、含水率升高、产油量下降等问题也会逐渐出现。常常因为单一层位大量产水导致其余主力产油层位水淹,导致其产能无法释放,严重影响油井产量。

3.针对这一情况,目前在油田生产作业时,会对油井进行产液剖面测试,从而获取各个生产层位的产油、产水的情况。并利用相应的配套管柱和工具对相关高产水、高含水的层位进行关停或减小生产开度,释放主力产油层产能。但这种方式,存在作业复杂、起提管柱次数多、作业工具落井风险高、作业成本高等问题,使得部分井次的作业效果不佳。

4.随着油田不断开发,油井产水、高含水的问题已严重影响油井正常生产情况。因此采用更为高效的控水找水一体化管柱解决高含水油井找水作业流程复杂、不易确定出水层位情况,对老油井的各产层之间有效分采提高油井产能具有重要意义。

技术实现要素:

5.本实用新型的目的在于克服上述现有技术中的不足,旨在提供更为高效的控水找水一体化管柱,来解决高含水油井找水作业流程复杂、不易确定出水层位情况。

6.为达到上述目的,本实用新型是通过下述技术方案予以实现的:

7.一种找水控水一体化管柱,包括下入油井中的防砂筛管,所述防砂筛管的管壁与油井中的射孔相连通,防砂筛管内套装有一体化管柱,防砂筛管与一体化管柱的管壁之间设置有封堵在射孔之间的环状封隔器;所述一体化管柱在相邻的封堵器之间设置有与防砂筛管相连通的往复式滑套,一体化管柱内设置有示踪剂模块;所述往复式滑套可控制防砂筛管与一体化管柱之间的连通和关闭。

8.进一步的,所述往复式滑套的两端设置有上阀体和下阀体,往复式滑套的管壁环向开设有与防砂筛管相连通的进液口,上阀体与下阀体之间的滑套腔体内设置有用于控制进液口启闭的开关控制装置,上阀体的上端设置有与一体化管柱相接通的连接口。

9.进一步的,所述上阀体和下阀体均为直通阀。

10.进一步的,所述开关控制装置由止退装置、密封滑套和复位弹簧构成,所述止退装置由大管柱和小管柱构成,大管柱上开设有大球塞孔,大球塞孔内可塞入封堵滑套腔体的可溶性大球塞,小管柱上开设有小球塞孔且小管柱插入至密封滑套内,小球塞孔内可塞入封堵密封滑套内腔的可溶性小球塞;所述密封滑套的两端与滑套腔体滑动配合,密封滑套

的外壁设置有位于进液口上侧的环空部以及能与滑套腔体相卡住的卡扣,所述复位弹簧抵在密封滑套与下阀体之间。

11.进一步的,所述往复式滑套内开设的球塞孔孔径按照往复式滑套在一体化管柱内的次序依次减小。

12.进一步的,所述卡扣在密封滑套的外壁上间隔设置有多个。

13.进一步的,所述一体化管柱伸入防砂筛管的端部设置有引鞋。

14.进一步的,所述示踪剂模块包括水溶性示踪剂和油溶性示踪剂。

15.相对于现有技术,本实用新型具有以下有益效果:

16.本实用新型能够有效地解决油田油井生产作业过程中,出水层位不易确定导致油井高含水、水淹等限制影响油井产量的问题。封隔器可封堵相邻射孔之间与防砂筛管连通的环向空间,使各射孔相分离,避免不同射孔位置喷出的油液互相混合。往复式滑套与射孔一一对应,射孔喷出的油液能够与示踪剂模块混合,利用示踪剂模块的水溶性或油溶性判断油液的成分,从而通过控制往复式滑套的启闭,使喷出油气资源的射孔与一体化管柱相连通,使喷出非油气资源的射孔与一体化管柱相封堵。从而更加高效和科学的根据生产需求对目标层进行开采,排除了高产水层、非目标层的干扰,对地层起到了一定程度的保护。

附图说明

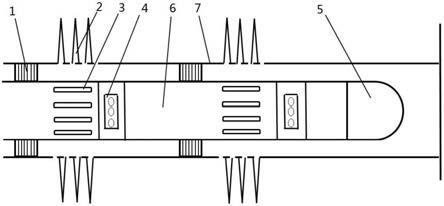

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的剖面图;

19.附图标记:

20.1-封隔器,2-射孔,3-示踪剂模块,4-往复式滑套,5-引鞋,6-一体化管柱,7-防砂筛管,8-连接口,9-上阀体,10-大球塞孔,11-小球塞孔,12-进液口,13-复位弹簧,14-下阀体,15-止退装置,16-密封滑套,17-卡扣,18-环空部,19-滑套腔体。

具体实施方式

21.下面将参考附图并结合实施例来详细说明本实用新型。

22.如图1和图2所示,一种找水控水一体化管柱,包括下入油井中的防砂筛管7,所述防砂筛管7的管壁与油井中的射孔2相连通,防砂筛管7内套装有一体化管柱6,防砂筛管7与一体化管柱6的管壁之间设置有封堵在射孔2之间的环状封隔器1;所述一体化管柱6在相邻的封堵器1之间设置有与防砂筛管7相连通的往复式滑套4,一体化管柱6内设置有示踪剂模块3;所述往复式滑套4可控制防砂筛管7与一体化管柱6之间的连通和关闭;所述示踪剂模块3包括水溶性示踪剂和油溶性示踪剂。

23.本实用新型中的封隔器1可封堵相邻射孔2之间与防砂筛管7连通的环向空间,使各射孔2相分离,避免不同射孔2位置喷出的油液互相混合。在相邻的封堵器1之间设置的往复式滑套4能与射孔2一一对应,往复式滑套4开启后射孔2喷出的油液能够与示踪剂模块3混合,利用示踪剂模块3的水溶性或油溶性判断油液的成分,排除高产水层、非目标层的干扰,从而通过控制往复式滑套4的启闭,使喷出油气资源的射孔2与一体化管柱6相连通,使喷出非油气资源的射孔2与一体化管柱6相封堵,更加高效和科学的根据生产需求对目标层进行开采。

24.本实用新型中的往复式滑套4的两端设置有上阀体9和下阀体14,往复式滑套4的管壁环向开设有与防砂筛管7相连通的进液口12,上阀体9与下阀体14之间的滑套腔体19内设置有用于控制进液口12启闭的开关控制装置,上阀体9的上端设置有与一体化管柱6相接通的连接口8。所述上阀体9和下阀体14均为直通阀。所述开关控制装置由止退装置15、密封滑套16和复位弹簧13构成,所述止退装置15由大管柱和小管柱构成,大管柱上开设有大球塞孔10,大球塞孔10内可塞入封堵滑套腔体19的可溶性大球塞,小管柱上开设有小球塞孔11且小管柱插入至密封滑套16内,小球塞孔11内可塞入封堵密封滑套16内腔的可溶性小球塞;所述密封滑套16的两端与滑套腔体19滑动配合,密封滑套16的外壁设置有位于进液口12上侧的环空部18以及能与滑套腔体19相卡住的卡扣17,所述复位弹簧13抵在密封滑套16与下阀体14之间;所述卡扣17在密封滑套16的外壁上间隔设置有多个。

25.往复式滑套4通过从地面向一体化管柱6内投入与目标往复式滑套4内球塞孔孔径对应的可溶性小球塞控制开启。当可溶性小球塞达到目标往复式滑套4内的小球塞孔11时,密封滑套16的内腔被堵塞,再由地面向一体化管柱6内注水提升滑套腔体19的内压,推动密封滑套16克服各卡扣17的阻力压缩复位弹簧13朝向下阀体14一侧移动,直至密封滑套16的环空部18与进液口12相连通,使射孔2喷出的油液可流入滑套腔体19。所述卡扣17在密封滑套16的外壁上间隔设置有多个,能够让开启后的密封滑套16处于锁定状态,并提供多个锁定位置。射孔2喷出的油液流入至滑套腔体19后与一体化管柱6内注入的水一起逐步溶解可溶性小球塞,待可溶性小球塞溶解后,油液从上阀体9一侧经连接口8流入一体化管柱6中与示踪剂模块3相溶而混合排出地面,从而根据示踪剂的水溶性或油溶性判断油液的成分。

26.开启后的往复式滑套4通过从地面向一体化管柱6内投入与大球塞孔10孔径对应的可溶性大球塞控制开启。由于开启后的往复式滑套4中密封滑套16位置被卡扣17锁定,即使从地面抽水泄压后密封滑套16受复位弹簧13的弹力作用有向上移动的趋势,但因卡扣17无法移动复位。因此需要从地面向一体化管柱6内投入可溶性大球塞,当可溶性大球塞达到目标往复式滑套4内的大球塞孔10时,滑套腔体19被堵塞。再由地面向一体化管柱6内注水提升滑套腔体19的内压,推动止退装置15朝向下阀体14一侧移动,直至止退装置15抵住密封滑套16进一步压缩复位弹簧13,提高复位弹簧13的弹性势能,同时让卡扣17位置松动,待可溶性大球塞溶解后排水卸除一体化管柱6的内压,利用复位弹簧13的弹力推动密封滑套16朝向上阀体9一侧移动,使环空部18复位封闭进液口12。

27.所述往复式滑套4内开设的球塞孔孔径按照往复式滑套4在一体化管柱6内的次序依次减小,保证各级往复式滑套4的球塞孔孔径均不同,从而使上一级往复式滑套4的球塞孔均大于下一级往复式滑套4的球塞孔,避免适用于下一级往复式滑套4的可溶性球塞投入后,堵在上一级往复式滑套4的球塞孔中,保证各位置的往复式滑套4均可投入可溶性球塞。

28.其中,所述一体化管柱6伸入防砂筛管7的端部设置有引鞋5,便于将一体化管柱6套设入防砂筛管7中。

29.本实用新型的耐温性能测试:

30.本实用新型为油田生产过程中所使用工具,需要在井下地层高温下依然保持良好的性能,且温度变化会影响示踪剂正常释放,因此开展耐温性能的测试,测试往复式滑套4的开关情况和示踪剂释放情况。测试结果如下:

31.表1 耐温性测试结果

[0032][0033]

通过耐温性测试可以看出,截止目前所有尺寸的控水找水一体化管柱具有良好的耐温性能。

[0034]

本实用新型的耐酸性能测试:

[0035]

油层中地层流体普遍带有一定酸性,所设计的工具必须进行耐酸测试,以保证其能正常运行和工作。该项测试主要通过酸洗浸泡前后称重,测定相应的溶蚀率和残渣率,并测试往复式滑套4正常开关的次数,监测所用示踪剂释放情况。本次测试所选酸液体系为12%hcl:3%hf体系进行测试,相关结果如下:

[0036]

表2 耐酸性测试结果

[0037][0038]

结合上面相应测试结果所设计的控水找水一体化管柱具有良好的耐酸性能,可以耐受酸化作业和正常生产的腐蚀情况。

[0039]

本实用新型的耐压性能测试:

[0040]

井下压力大小会影响示踪剂的释放速度和往复式滑套4的正常开关,需要测定在不同的生产压力作用下,示踪剂模块3的释放速度和往复式滑套4的性能表现和是否能够实现正常的作业,通过设置不同的围压大小,进行往复式滑套4的开关测试和示踪剂模块3释放测试,测试结果如下:

[0041]

表2 耐压性测试结果

[0042]

压力/mpa开关次数示踪剂释放20149正常15>200正常10>200正常5>200正常

[0043]

本实用新型的耐冲刷磨蚀测试:

[0044]

考虑到井下生产作业时,产出液中含有少量的细粉砂对一体化管柱6的磨蚀情况,开展相关的耐磨蚀性能测试,设置不同砂比的液体体系,测试往复式滑套4在长时间磨蚀作用下是否能够正常开关,示踪剂模块3能释放是否正常,测试结果如下:

[0045][0046]

本实用新型的示踪剂模块3耐浸泡测试:

[0047]

考虑到井下生产作业时,作业周期较长,部分层位可能需要在进行长时间关停后开启生产。因此需要测试经过长时间浸泡后示踪剂模块3依然能够正常释放,模拟井下环境进行测试,测试结果如下:

[0048]

浸泡时间/h示踪剂释放240正常360正常480正常600正常720正常

[0049]

本实用新型的可溶式球塞溶解时间测试:

[0050]

通过设置不同的可溶式球塞的配方体系,制备出溶解时间可控,球体体积可控的可溶式球塞,目前已经实现球体直径从30mm-105mm,溶解时间从5min-240min可控,可以实现不同层级作业目的,提升作业效率,减少待产时间。

[0051]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1