一种虚拟保护层开采深部封孔装备的制作方法

1.本实用新型涉及煤层瓦斯高效抽采、煤矿安全生产技术领域,具体涉及一种虚拟保护层开采深部封孔装备。

背景技术:

2.我国煤炭储量丰富,同时也是世界上煤层瓦斯资源最丰富的国家之一,但瓦斯抽采量却相差甚远,这主要是我国煤层瓦斯储存特征所决定的,其特点是“两低一高”,即煤层瓦斯压力低、煤层透气性低、煤层瓦斯吸附能力高,这一特点给煤层开采和瓦斯抽放带来了较大困难。我国多年的科研和生产实践,尤其煤矿瓦斯抽放经验表明,瓦斯只是在煤体直接被开采和围岩体在采动影响下变形、破断后才会有大量的运移,包括瓦斯的渗流、扩散、升浮,向采场涌出、突出等,由于煤层本身深度、赋存条件和经济技术因素.不能有效地大规模进行地面钻井抽放瓦斯,而应该着力于研究采动过程中煤层应力分布和裂隙分布与煤层瓦斯的特点,研究高效瓦斯抽采技术。

3.现有的煤层薄分层水力开采技术主要包括煤矿井下超薄虚拟保护层水力开采方法和本煤层极薄分层水力开采方法。区域防突方法措施包括开采保护层和预抽煤层瓦斯,对于单一突出煤层及其它不具备开采保护层的突出煤层,目前区域防突只能采取预抽煤层瓦斯方法措施。开采保护层能够有效地对被保护的突出煤层瓦斯预抽和区域消突,《防治煤与瓦斯突出规定》四十五条规定,对于具备开采保护层条件的突出矿井必须优先采用开采保护层措施;不具备开采保护层条件的,必须预抽煤层瓦斯。

4.煤层钻孔瓦斯预抽是区域性防突和局部性防突的主要措施之一。煤层钻孔成孔质量决定着瓦斯抽采效率。软煤层钻孔成型以后,由于应力重新分布,钻孔周围形成应力集中,导致钻孔不稳定或塌孔现象,将直接影响瓦斯的抽采。

5.目前针对于顺层钻孔多采用筛管护孔和“两堵一注”的封孔方式,以便通过筛管对钻孔起到支护作用,减小钻孔垮塌程度。对于虚拟保护层中钻孔煤体松软破碎现象,易引发钻孔塌孔堵塞,导致封孔器下入深度较浅,封孔长度较短。松软煤体钻孔裂隙发育,无法做到严密封孔,存在抽采漏气现象。瓦斯抽采浓度衰减过快,抽采周期短,无法实现对煤层瓦斯的理想预抽效果,影响矿业的安全开采,增加矿产灾害的发生概率。

技术实现要素:

6.本实用新型为了解决现有技术中的不足之处,提供一种虚拟保护层开采深部封孔装备,可实现松软破碎煤体的深度封孔,提高瓦斯抽放效率,缩短抽放时间,最大限度减小矿产瓦斯突出灾害。

7.为解决上述技术问题,本实用新型采用如下技术方案:

8.一种虚拟保护层开采深部封孔装备,包括大直径钻头、大通径钻杆、小直径封孔装置、护孔筛管及悬挂固定装置;

9.大通径钻杆和大直径钻头同轴相接,小直径封孔装置、护孔筛管及悬挂固定装置

同轴相接;小直径封孔装置、护孔筛管及悬挂固定装置的外径小于大通径钻杆和大直径钻头的内径;

10.工作时,小直径封孔装置、护孔筛管及悬挂固定装置同轴相接后,由大通径钻杆和大直径钻头穿过下入钻孔,悬挂固定装置穿过大直径钻头将护孔筛管和小直径封孔装置固定于钻孔煤壁。

11.进一步的,所述大通径钻杆和大直径钻头采用内平接头相接。

12.进一步的,所述大通径钻杆采用大通径三棱钻杆,内径55-65mm。

13.进一步的,小直径封孔装置主要由囊袋式注浆封孔器和封孔管组装而成。

14.进一步的,所述封孔管采用外径小于32mm单通道管或者外径小于50mm多通道管;

15.采用外径小于32mm单通道管时,于封孔管外壁安置外径12-16mm的配套注浆管;

16.采用外径小于50mm多通道管时,封孔管内含注浆通道,不配套注浆管;

17.组装后的小直径封孔装置外径50-60mm。

18.进一步的,所述护孔筛管采用花管,护孔筛管与封孔管采用内平接头相接。

19.进一步的,所述悬挂固定装置包括导向杆,导向杆上还周向布置设有向后的倒刺,倒刺弹性连接在导向头上;当倒刺在大通径钻杆内时,倒刺被大通径钻杆限位而收缩;当倒刺向前超出大直径钻头时,倒刺撑开。

20.本实用新型的有益效果为:

21.通过采用本实用新型的一种虚拟保护层开采深部封孔装备实现深度封孔技术,达到顺层钻孔封孔严密性,减小或避免因封孔过浅,钻孔裂隙发育所引起的抽采漏气现象。本实用新型可实现松软破碎煤体的深度封孔,提高瓦斯抽放效率,缩短抽放时间,最大限度减小矿产瓦斯突出灾害。

22.本实用新型不仅仅只针对于煤层条件较为理想化而言,对于煤层硬度低,钻孔煤体松软破碎,煤壁完整性不足、稳定性不强的钻孔亦具有较好使用性,因此,本实用新型适用范围宽广,能有效弥补现有技术的缺陷。

23.本实用新型中深度封孔技术,封孔工艺流程操作简单,封孔深度可控,可实现20~30m的深度封孔,注浆封堵时材料用量合理,经济性高。

24.本实用新型中采用由钻杆内下入筛管和封孔器的方式,有效避免装置与煤壁接触,可有效解决因煤体松软破碎导致钻孔塌孔堵塞筛管、封孔器无法下入的问题,实现深度封孔,提高瓦斯抽采效率。

25.本实用新型中封孔装置可通过钻杆内下入钻孔深部,可对钻孔实施深部封孔,有效解决松软破碎煤体封孔浅,瓦斯抽采周期短的问题,可有效保证钻孔的密封质量,提高瓦斯抽采浓度。

附图说明

26.图1是本实施例的工艺流程图;

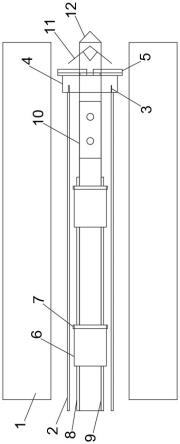

27.图2是本实施例的装备结构示意图;

28.图3是图2中的小直径封孔装置示意图;

29.图4是图2中的大通径钻杆及大直径钻头示意图;

30.图5是本实施例的封孔工艺示意图。

31.图中各部件的附图标记:1-钻孔煤壁;2-大通径钻杆;3-内平接头;4-大直径钻头;5-合金刀片;6-注浆囊袋;7-囊袋固定箍;8-注浆管;9-封孔管;10-护孔筛管;11-悬挂固定装置;12-导向头。

具体实施方式

32.以下结合附图对本实用新型的具体实施方式作详细说明。

33.如图2-4所示,本实施例的一种虚拟保护层开采深部封孔装备,包括大直径钻头4、大通径钻杆2、小直径封孔装置、护孔筛管10及悬挂固定装置11;

34.大通径钻杆2和大直径钻头4同轴相接,小直径封孔装置、护孔筛管10及悬挂固定装置11同轴相接;小直径封孔装置、护孔筛管10及悬挂固定装置11的外径小于大通径钻杆2和大直径钻头4的内径。

35.工作时,小直径封孔装置、护孔筛管10及悬挂固定装置11同轴相接后,由大通径钻杆2和大直径钻头4穿过下入钻孔,悬挂固定装置11穿过大直径钻头将护孔筛管和小直径封孔装置固定于钻孔煤壁。

36.大直径钻头4外径100-133mm,内径55-65mm,其上设有合金刀片5;大通径钻杆2采用大通径三棱钻杆,外径89mm,内径55-65mm;大通径钻杆2和大直径钻头4采用刻槽工艺内平接头3相接。

37.封孔装置由囊袋式注浆封孔器和封孔管9组装而成。

38.所选用封孔管9外径小于32mm的抗静电阻燃pvc单通道管时,于封孔管9外壁安置外径12-16mm的配套注浆管8;或选用外径小于50mm抗静电阻燃pvc多通道管,封孔管内含注浆通道,不配套注浆管;组装后的封孔装置外径50-60mm;护孔筛管10采用外径50mm抗静电阻燃pvc花管,与封孔管采用刻槽工艺内平接头相接。

39.所选用的囊袋式注浆封孔器主要由注浆囊袋6和囊袋固定箍7组成,注浆囊袋6通过囊袋固定箍7固定在封孔管9上,注浆囊袋6与注浆管8连通。

40.所选用的悬挂固定装置11包括导向杆,导向杆前端设为尖状形成导向头12。导向杆上还周向布置设有向后的倒刺,倒刺弹性连接在导向杆上;当倒刺在大通径钻杆2内时,倒刺被大通径钻杆2限位而收缩;当倒刺向前超出大直径钻头4时,倒刺撑开。

41.如图1所示,本实施例还公开一种井下松软破碎煤体深部封孔方法,以下结合井下松软破碎煤体深部封孔方法对一种虚拟保护层开采深部封孔装备进行详细说明。

42.井下松软破碎煤体深部封孔方法,包括以下步骤:

43.(1)井下取煤样确定煤层物理参数,选择井下松软破碎煤体顺层钻孔成孔和封孔方式,针对煤体松软破碎区域,选用井下松软破碎煤体深部封孔方法。

44.(2)测试井下松软破碎煤体深部封孔方法所采用的装备及材料:注浆泵、配套钻机、大直径钻头、大通径钻杆、小直径封孔装置、护孔筛管及悬挂固定装置等。

45.(3)在煤层塌孔严重区域采用井下松软破碎煤体深部封孔装备施工顺层钻孔;对低浓度老孔重新施工,进行深度封孔,完成修复。

46.(4)钻进至设计深度后,卸下钻杆尾部的水便,连接封孔装置、护孔筛管和悬挂固定装置,从大通径钻杆和大直径钻头内下入封孔装置、护孔筛管和悬挂固定装置;将筛管和小直径封孔装置固定于煤壁,再依次退出钻杆和大直径钻头;针对钻孔稳定性较差,煤体呈

松软破碎状,钻孔内部裂隙发育,采用“两堵一注”封孔方式,封孔器下入深度20-30m。

47.(5)撤出大通径钻杆和大直径钻头,连接注浆泵和注浆管进行注浆封孔;

48.(6)封孔管接入瓦斯连抽管道,监测瓦斯抽采浓度。

49.在实施例中,松软破碎煤体是指顺层钻孔孔壁结构不完整,煤体稳定性差,易发生松动掉落,深部封孔是指瓦斯抽采顺层钻孔采用“两堵一注”封孔方式,其封孔深度可达20~30m。

50.所述步骤(1)中取样确定煤层物理参数的方法具体如下:

51.确定煤层物理参数,在矿井回采工作面,沿煤层进深方向采用钻心取样,顺煤层走向,据煤壁煤体不同呈现形式分区域、分组取样,每组煤样不少于3个,通过所取煤样,进行力学试验,得出煤体力学参数,分析煤层结构、硬度系数和破坏类型。根据分析结果,针对煤层裂隙发育、煤体松软破碎等区域,选用井下松软破碎煤体深部封孔方法。

52.所述井下松软破碎煤体深部封孔方法所采用的装备及材料具体如下:

53.如图3、4所示,井下松软破碎煤体深部封孔方法所采用的装备及材料包括注浆泵、配套钻机、大直径钻头4、大通径钻杆2、小直径封孔装置、护孔筛管10及悬挂固定装置11等。

54.所述步骤(3)、(4)施工的具体步骤如下:

55.根据煤层参数使用所选设备对煤层进行顺层钻孔施工,钻进至设计位置,将钻杆2和组合式钻头4后撤0.5m,将小直径封孔装置、护孔筛管10及悬挂固定装置11连接,依此穿过钻杆2和大直径钻头4下入钻孔,悬挂固定装置11穿过钻头后悬挂固定装置的倒刺撑开,将筛管10和小直径封孔装置固定于钻孔煤壁1,再依次退出钻杆2和大直径钻头4,针对钻孔稳定性较差,煤体呈松软破碎状,钻孔内部裂隙发育,采用“两堵一注”封孔方式,封孔器下入深度20-30m。顺层钻孔施工装置如图2所示。

56.所述步骤(5)注浆封孔的具体步骤如下:

57.深部封孔工艺如图5所示,连接注浆泵与注浆管8接口,启动注浆泵,压力1-2mpa,进行注浆封孔;针对漏气低浓度老孔采用该工艺重新施工顺层钻孔,进行深部封孔,完成漏气的老孔修复。

58.所述步骤(6)联抽瓦斯监测的具体步骤如下:

59.封孔结束后,将封孔管接入抽采管路进行瓦斯抽采,对抽采总管进行瓦斯流量监测,针对每个单孔进行瓦斯抽采浓度监测。

60.本实施例通过一种虚拟保护层开采深部封孔装备实现深度封孔技术,达到顺层钻孔封孔严密性,减小或避免因封孔过浅,钻孔裂隙发育所引起的抽采漏气现象。本实用新型可实现松软破碎煤体的深度封孔,提高瓦斯抽放效率,缩短抽放时间,最大限度减小矿产瓦斯突出灾害。

61.本实施例中采用由钻杆内下入筛管和封孔器的方式,有效避免装置与煤壁接触,可有效解决因煤体松软破碎导致钻孔塌孔堵塞筛管、封孔器无法下入的问题。

62.本实施例中封孔装置可通过钻杆内下入钻孔深部,可对钻孔实施深部封孔,有效解决松软破碎煤体封孔浅,瓦斯抽采周期短的问题,可有效保证钻孔的密封质量,提高瓦斯抽采浓度。

63.以上实施例仅用以说明而非限制本实用新型的技术方案,尽管参照上述实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解:依然可以对本实用新型进

行修改或者等同替换,而不脱离本实用新型的精神和范围的任何修改或局部替换,其均应涵盖在本实用新型的权利要求范围当中。

64.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1