电缆输送且电能驱动的膨胀工具总成的制作方法

1.本实用新型涉及油井维护工具技术领域,尤其是一种电缆输送且电能驱动的膨胀工具总成。

背景技术:

2.利用常规膨胀管技术对油套管进行膨胀管补贴施工时,需要根据套管的内径尺寸确定膨胀管、膨胀管胀腔、膨胀工具的尺寸,然后在膨胀管胀腔的腔体里装配膨胀工具,再利用液体在胀腔下部形成高压密封腔,用液压驱动膨胀工具实现对膨胀管的膨胀做功,进而实现对常规套管的补贴。常规的膨胀管技术,因为需要利用液体进行驱动,所以必需用油管、钻杆作为工具输送及液压能量的通道。而油管、套管的连接及下放方式,则决定了传统的膨胀管施工时耗时较长,根据施工深度的不同,单次膨胀管施工的时间往往需要2-5 天才能完成。

3.部分情况下,某些油套管的修复,其主要的目的是恢复井筒的完整性,此时对施工时间/施工成本的变动更为敏感。因此,针对这些时间/成本敏感性较高的施工需求,急需开发出一种能够快速施工的膨胀管工艺。

技术实现要素:

4.本实用新型的目的在于提供一种电缆输送且电能驱动的膨胀工具总成,克服前述现有技术的不足,膨胀工具总成具备快速膨胀功能和丢手功能,将传统的单向全井段膨胀工艺优化为双向的局部膨胀,膨胀工具总成用电缆输送至井下,并利用电能驱动,实现对油套管的快速膨胀补贴。

5.本实用新型解决其技术问题所采取的技术方案是:

6.一种电能驱动的膨胀工具总成,包括膨胀管、膨胀管密封机构、膨胀工具、丢手机构和电泵-液缸驱动机构,其中:

7.所述膨胀管外壁的两端均设置有定位坡面,定位坡面内侧的膨胀管外壁上均套设有膨胀管密封机构,膨胀管套设于井下套管或油管中,膨胀管密封机构与井下套管或油管的内壁形成挤压密封,定位坡面的作用为对膨胀管密封机构形成位置限定,膨胀管及膨胀管密封机构为与井下油管发生直接关联的部分,对膨胀管的性能指标要求为:膨胀管材料的均匀延展率》30%,膨胀管处理后膨胀段的几何尺寸(内径/外径、长度)的公差分别小于0.05 毫米和0.1毫米;

8.所述膨胀工具为膨胀锥,膨胀管内腔的两端均与一个膨胀锥插接,膨胀管内腔设置有膨胀锥卡台,膨胀锥卡台与膨胀锥之间存在间距,这段间距即为膨胀锥能够在膨胀管内腔移动并撑开膨胀管的距离,位于膨胀管下端的膨胀锥内部设置有丢手机构,膨胀锥通过丢手机构撑起并与膨胀管贴紧,膨胀管下端的膨胀锥脱离丢手工具的情况下将与膨胀管分离,为了实现对小油管在有限的井下空间中利用机械力进行膨胀变形,本实用新型专利实用新型了采用了外置膨胀锥的设计,这样能够尽可能使用较大的膨胀锥,提高膨胀率;

9.所述电泵-液缸驱动机构包括电泵和与电泵连接的活塞式多级液压缸,所述活塞式多级液压缸的活塞杆与丢手机构连接,活塞式多级液压缸的缸筒抵触在位于膨胀管上端的膨胀锥上,在膨胀工具的驱动上,在机械能的驱动下,利用作用力与反作用力的相互关系,从膨胀管的两端同时驱动两个膨胀锥相向运动进行膨胀做功,能够实现膨胀管与修复目标的精确定位,实现膨胀管高效膨胀;电泵-液缸驱动机构的工作原理为,当整个膨胀工具总成组装完成并下入到井下设计深度后,通过电缆启动电泵,将井内液体泵入活塞式多级液压缸,利用活塞式多级液压缸中的多级活塞产生相应的拉力,将该拉力通过活塞式多级液压缸的活塞杆传递给丢手工具,拉动膨胀锥进行膨胀做功。

10.进一步的,所述丢手机构包括中心杆、锁紧螺母、锁紧椎体、弹性指和拉断环,所述中心杆的外壁设置有螺纹,拉断环套设在中心杆的外壁上并与中心杆螺纹连接,拉断环的外壁上设置有卡槽,弹性指的一端设置有卡环,另一端沿周向开设有若干开口,弹性指套设在中心杆的外部且弹性指的卡环卡入拉断环的卡槽中,锁紧椎体套设在中心杆的外壁上,锁紧椎体的一端伸入弹性指的设置有开口的一端将弹性指撑起,锁紧螺母螺纹连接在中心杆上,锁紧椎体位于锁紧螺母和弹性指之间,膨胀管下端的膨胀锥的内壁经弹性指撑起,所述活塞式多级液压缸的活塞杆与中心杆连接;锁紧螺母的主要作用是对锁紧椎体进行定位,锁紧椎体的位置影响着弹性指的撑开程度,弹性指的撑开程度决定着膨胀锥的膨胀程度,膨胀锥通过弹性指的支撑抵触在膨胀管的内壁上,拉断指和锁紧椎体支撑着弹性指的两端,同时拉断指与弹性指卡接,拉动中心杆时带动拉断指移动,拉断指拉动弹性指,膨胀锥卡在膨胀锥卡台上后,继续拉动中心杆,中心杆对拉断环的拉力超过拉断环的设计承拉能力,此时拉断环断裂,中心杆的移动仅带动断裂的拉断杆、锁紧螺母和锁紧椎体移动。

11.进一步的,所述膨胀锥卡台的内径小于弹性指设置卡环的一端的外径,膨胀锥卡台的内径大于锁紧椎体的最大外径,也大于锁紧螺母的外径,膨胀锥卡在膨胀锥卡台上后,弹性指也受到膨胀锥卡台的限制,而锁紧螺母和锁紧椎体的运动不受限制,有利于将锁紧螺母和锁紧椎体从膨胀锥内部拉出,此时弹性指失去支撑回缩,脱离膨胀锥。

12.进一步的,所述膨胀锥的升角为10-12

°

,膨胀锥的长度与膨胀管密封机构的总长度相配合,膨胀锥的长度与膨胀锥卡台的位置相互配合,能够为丢手机构提供止动功能。

13.进一步的,所述膨胀管密封机构为双重密封机构,包括至少两个橡胶密封机构和至少两个软金属密封机构,橡胶密封机构和软金属密封机构交替设置,橡胶密封机构起到主要的密封作用,在膨胀管与外层套管之间形成密封,同时,为了解决高温环境下橡胶可能发生碳化后密封失效的问题,利用软金属密封对整个系统的密封机构进行补充,确保每个系统最少由交叉设置的两个橡胶密封机构和两个软金属密封机构组成,这样可以形成多重保障。

14.进一步的,所述软金属密封机构的主体为软金属套管,软金属套管的外壁设置有沟槽,相邻两沟槽之间设置有一圈软金属密封齿,软金属密封齿靠近膨胀锥尾部的一侧的角度为 150-165

°

,软金属密封齿靠近膨胀锥头部的一侧的角度为120-135

°

,这样的结构结合角度设计,有利于在膨胀锥的尾部逐渐进入膨胀管内部的过程中保证软金属材料的流动性,在软金属材料发生一定程度的挤压后提供软金属材料流动的空间,避免在这一方向发生软金属材料堆积,确保在膨胀过程中,软金属在膨胀锥的机械推力的作用下,发生单向的流动效应,将预留的沟槽体积充填,从而形成密封和锚定,后期丢手过程中如果受到反向的

推力,软金属会形成堆积,从而提供相应的锚定力。

15.进一步的,所述软金属密封机构为紫铜材质,紫藤的延展性好,利用紫铜的流动性形成密封和锚定,所述橡胶密封机构为氢化丁晴橡胶材质。

16.进一步的,所述橡胶密封机构在膨胀管补贴施工后的压缩率为18-38%,这样可以在膨胀管与外层套管之间形成极好的密封效果。

17.进一步的,膨胀管补贴施工前软金属密封机构的总体积为膨胀管补贴施工后软金属密封机构环空体积的75-80%,为了不让过量的软金属产生金属堆积造成膨胀过程受阻,本实用新型专利设计了金属补偿配置,即首先根据膨胀管膨胀后管体本身的外径,然后再根据外层的内径值、软金属密封机构的宽度,确定膨胀后软金属密封段所处环空的体积确定,将软金属密封机构的总体积设计为该环空体积的75-80%,确保软金属受挤压变形后的流动空间。

18.一种电能驱动的膨胀工具总成实现膨胀管补贴的方法,包括如下步骤:

19.(1)下送阶段:根据每口井的具体情况,组装适宜长度的电能驱动的膨胀工具总成,组装完成后用电缆将电能驱动的膨胀工具总成下送入井,到达待施工深度;

20.(2)膨胀阶段:通过电缆启动电泵-液缸驱动机构中的电泵,将井内液体泵入活塞式多级液压缸,利用活塞式多级液压缸的活塞杆产生拉力,拉动中心杆,中心杆带动锁紧螺母、锁紧椎体、拉断环移动,进而带动弹性指、被弹性指撑起的膨胀管下端的膨胀锥移动,膨胀锥被拉入膨胀管内部将膨胀管下端膨胀撑起,与此同时,膨胀管由于受到拉力向电泵

ꢀ‑

液缸驱动机构,使得位于膨胀管的上端完全将位于膨胀管上端和电泵-液缸驱动机构之间的膨胀锥套住,该膨胀锥将膨胀管的上端膨胀撑起,当两侧的膨胀锥均抵触到对应的膨胀锥卡台上时,膨胀阶段完成;

21.(3)丢手阶段:利用电泵-液缸驱动机构提供的动力继续拉动中心杆,中心杆对拉断环的拉力超过拉断环的设计承拉能力,此时拉断环断裂,中心杆带动锁紧锥体、锁紧螺母向电泵-液缸驱动机构的方向移动,锁紧椎体脱离弹性指,从而解除对弹性指的支撑功能,弹性指的设置有开口的一端缩紧,解除对膨胀管下端的膨胀锥的支撑功能,实现丢手过程。

22.本实用新型的有益效果是:与现有技术相比,本实用新型的一种电缆输送且电能驱动的膨胀工具总成具有以下优点:创造性地在系统中引入电泵-液缸驱动机构,直接将电能转换为膨胀施工所需的机械能,将液压驱动工具优化为电能转换为机械能,再利用机械能驱动膨胀工具总成,从而完成膨胀做功;根据机械膨胀的特性,将传统的单向全井段膨胀工艺优化为双向的局部膨胀,并在膨胀管系统中引入两种不同机理的密封机构,从而完成对油套管的膨胀管膨胀补贴施工,膨胀补贴施工效率高、精度高,迅速恢复井筒的完整性。

附图说明

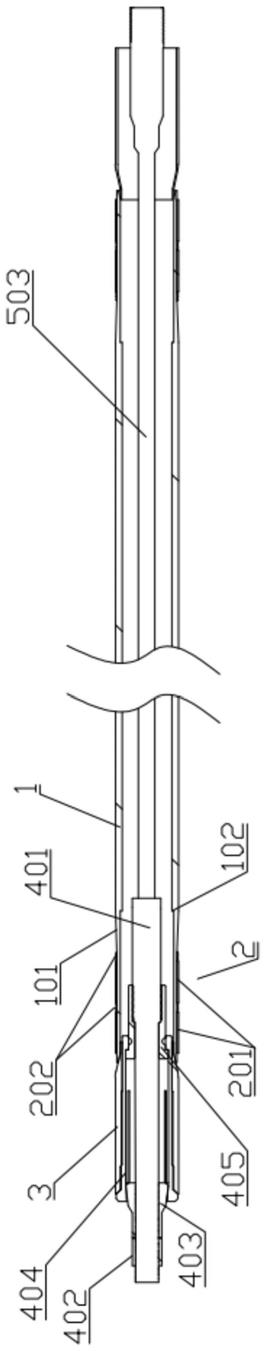

23.图1为本实用新型总体结构内部示意图(电泵-液缸驱动机构仅示出活塞杆);

24.图2为本实用新型丢手机构的内部结构示意图;

25.图3为本实用新型丢手机构与膨胀锥的结构示意图;

26.图4为本实用新型丢手机构的结构示意图;

27.图5为本实用新型膨胀管下端的膨胀管密封机构结构示意图;

28.图6为本实用新型软金属密封机构的结构示意图;

29.图7为本实用新型电泵-液缸驱动机构的立体结构示意图;

30.图8为本实用新型电泵-液缸驱动机构的内部结构示意图;

31.其中,1膨胀管、101定位坡面、102膨胀锥卡台、2膨胀管密封机构、201橡胶密封机构、202软金属密封机构、203软金属套管、204沟槽、205软金属密封齿、3膨胀锥、4 丢手机构、401中心杆、402锁紧螺母、403锁紧椎体、404弹性指、405拉断环、406卡槽、 407卡环、408开口、5电泵-液缸驱动机构、501电泵、502活塞式多级液压缸、503活塞杆。

具体实施方式

32.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

33.实施例1一种电能驱动的膨胀工具总成

34.如图1-8所示实施例中,一种电能驱动的膨胀工具总成,包括膨胀管1、膨胀管密封机构2、膨胀工具、丢手机构4和电泵-液缸驱动机构5,其中:

35.所述膨胀管1外壁的两端均设置有定位坡面101,定位坡面101内侧的膨胀管1外壁上均套设有膨胀管密封机构2,膨胀管1套设于井下套管或油管中,膨胀管密封机构2与井下套管或油管的内壁形成挤压密封,定位坡面101的作用为对膨胀管密封机构2形成位置限定,膨胀管1及膨胀管密封机构2为与井下油管发生直接关联的部分,对膨胀管1的性能指标要求为:膨胀管1材料的均匀延展率》30%,膨胀管1处理后膨胀段的几何尺寸(内径/外径、长度)的公差分别小于0.05毫米和0.1毫米;

36.所述膨胀工具为膨胀锥3,膨胀管1内腔的两端均与一个膨胀锥3插接,膨胀管1内腔设置有膨胀锥卡台102,膨胀锥卡台102与膨胀锥3之间存在间距,这段间距即为膨胀锥3能够在膨胀管1内腔移动并撑开膨胀管1的距离,位于膨胀管1下端的膨胀锥3内部设置有丢手机构4,膨胀锥3通过丢手机构4撑起并与膨胀管1贴紧,膨胀管1下端的膨胀锥3脱离丢手工具的情况下将与膨胀管1分离,为了实现对小油管在有限的井下空间中利用机械力进行膨胀变形,本实用新型专利实用新型了采用了外置膨胀锥3的设计,这样能够尽可能使用较大的膨胀锥3,提高膨胀率;

37.所述电泵-液缸驱动机构5包括电泵501和与电泵501连接的活塞式多级液压缸502,所述活塞式多级液压缸502的活塞杆503与丢手机构4连接,活塞式多级液压缸502的缸筒抵触在位于膨胀管1上端的膨胀锥3上,在膨胀工具的驱动上,在机械能的驱动下,利用作用力与反作用力的相互关系,从膨胀管1的两端同时驱动两个膨胀锥3相向运动进行膨胀做功,能够实现膨胀管1与修复目标的精确定位,实现膨胀管1高效膨胀;电泵-液缸驱动机构5的工作原理为,当整个膨胀工具总成组装完成并下入到井下设计深度后,通过电缆启动电泵501,将井内液体泵入活塞式多级液压缸502,利用活塞式多级液压缸502 中的多级活塞产生相应的拉力,将该拉力通过活塞式多级液压缸502的活塞杆503传递给丢手工具,拉动膨胀锥3进行膨胀做功。

38.本实施例中,所述丢手机构4包括中心杆401、锁紧螺母402、锁紧椎体403、弹性指 404和拉断环405,所述中心杆401的外壁设置有螺纹,拉断环405套设在中心杆401的外壁上并与中心杆401螺纹连接,拉断环405的外壁上设置有卡槽406,弹性指404的一端设置有卡环407,另一端沿周向开设有若干开口408,弹性指404套设在中心杆401的外部且弹性指404

的卡环407卡入拉断环405的卡槽406中,锁紧椎体403套设在中心杆 401的外壁上,锁紧椎体403的一端伸入弹性指404的设置有开口408的一端将弹性指404 撑起,锁紧螺母402螺纹连接在中心杆401上,锁紧椎体403位于锁紧螺母402和弹性指 404之间,膨胀管1下端的膨胀锥3的内壁经弹性指404撑起,所述活塞式多级液压缸502 的活塞杆503与中心杆401连接;锁紧螺母402的主要作用是对锁紧椎体403进行定位,锁紧椎体403的位置影响着弹性指404的撑开程度,弹性指404的撑开程度决定着膨胀锥 3的膨胀程度,膨胀锥3通过弹性指404的支撑抵触在膨胀管1的内壁上,拉断指和锁紧椎体403支撑着弹性指404的两端,同时拉断指与弹性指404卡接,拉动中心杆401时带动拉断指移动,拉断指拉动弹性指404,膨胀锥3卡在膨胀锥卡台102上后,继续拉动中心杆401,中心杆401对拉断环405的拉力超过拉断环405的设计承拉能力,此时拉断环 405断裂,中心杆401的移动仅带动断裂的拉断杆、锁紧螺母402和锁紧椎体403移动。

39.本实施例中,所述膨胀锥卡台102的内径小于弹性指404设置卡环407的一端的外径,膨胀锥卡台102的内径大于锁紧椎体403的最大外径,也大于锁紧螺母402的外径,膨胀锥3卡在膨胀锥卡台102上后,弹性指404也受到膨胀锥卡台102的限制,而锁紧螺母402 和锁紧椎体403的运动不受限制,有利于将锁紧螺母402和锁紧椎体403从膨胀锥3内部拉出,此时弹性指404失去支撑回缩,脱离膨胀锥3。

40.本实施例中,所述膨胀锥3的升角为10-12

°

,膨胀锥3的长度与膨胀管密封机构2 的总长度相配合,膨胀锥3的长度与膨胀锥卡台102的位置相互配合,能够为丢手机构4 提供止动功能。

41.本实施例中,所述膨胀管密封机构2为双重密封机构,包括至少两个橡胶密封机构201 和至少两个软金属密封机构202,橡胶密封机构201和软金属密封机构202交替设置,橡胶密封机构201起到主要的密封作用,在膨胀管1与外层套管之间形成密封,同时,为了解决高温环境下橡胶可能发生碳化后密封失效的问题,利用软金属密封对整个系统的密封机构进行补充,确保每个系统最少由交叉设置的两个橡胶密封机构201和两个软金属密封机构202组成,这样可以形成多重保障。

42.本实施例中,所述软金属密封机构202的主体为软金属套管203,软金属套管203的外壁设置有沟槽204,相邻两沟槽204之间设置有一圈软金属密封齿205,软金属密封齿 205靠近膨胀锥3尾部的一侧的角度为150-165

°

,软金属密封齿205靠近膨胀锥3头部的一侧的角度为120-135

°

,这样的结构结合角度设计,有利于在膨胀锥3的尾部逐渐进入膨胀管1内部的过程中保证材料的流动性,在材料发生一定程度的挤压后提供材料流动的空间,避免在这一方向发生材料堆积,确保在膨胀过程中,软金属在膨胀锥3的机械推力的作用下,发生单向的流动效应,将预留的沟槽204体积充填,从而形成密封和锚定,后期丢手过程中如果受到反向的推力,软金属会形成堆积,从而提供相应的锚定力。

43.本实施例中,所述软金属密封机构202为紫铜材质,紫铜的延展性好,利用紫铜的流动性形成密封和锚定,所述橡胶密封机构201为氢化丁晴橡胶材质。

44.本实施例中,所述橡胶密封机构201在膨胀管1补贴施工后的压缩率为18-38%,这样可以在膨胀管1与外层套管之间形成极好的密封效果。

45.本实施例中,膨胀管1补贴施工前软金属密封机构202的总体积为膨胀管1补贴施工后软金属密封机构202环空体积的75-80%,为了不让过量的软金属产生金属堆积造成膨

胀过程受阻,本实用新型专利设计了金属补偿配置,即首先根据膨胀管1膨胀后管体本身的外径,然后再根据外层的内径值、金属密封机构的宽度,确定膨胀后金属密封段所处环空的体积确定,将金属密封机构的总体积设计为该环空体积的75-80%,确保金属受挤压变形后的流动空间。

46.实施例2一种电能驱动的膨胀工具总成实现膨胀管补贴的方法

47.一种电能驱动的膨胀工具总成实现膨胀管1补贴的方法,包括如下步骤:

48.(1)下送阶段:根据每口井的具体情况,组装适宜长度的电能驱动的膨胀工具总成,组装完成后用电缆将电能驱动的膨胀工具总成下送入井,到达待施工深度;

49.(2)膨胀阶段:通过电缆启动电泵-液缸驱动机构5中的电泵,将井内液体泵入活塞式多级液压缸502,利用活塞式多级液压缸502的活塞杆503产生拉力,拉动中心杆401,中心杆401带动锁紧螺母402、锁紧椎体403、拉断环405移动,进而带动弹性指404、被弹性指404撑起的膨胀管1下端的膨胀锥3移动,膨胀锥3被拉入膨胀管1内部将膨胀管 1下端膨胀撑起,与此同时,膨胀管1由于受到拉力向电泵-液缸驱动机构5,使得位于膨胀管1的上端完全将位于膨胀管1上端和电泵-液缸驱动机构5之间的膨胀锥3套住,该膨胀锥3将膨胀管1的上端膨胀撑起,当两侧的膨胀锥3均抵触到对应的膨胀锥卡台102上时,膨胀阶段完成;

50.(3)丢手阶段:利用电泵-液缸驱动机构5提供的动力继续拉动中心杆401,中心杆 401对拉断环405的拉力超过拉断环405的设计承拉能力,此时拉断环405断裂,中心杆 401带动锁紧锥体、锁紧螺母402向电泵-液缸驱动机构5的方向移动,锁紧椎体403脱离弹性指404,从而解除对弹性指404的支撑功能,弹性指404的设置有开口的一端缩紧,解除对膨胀管1下端的膨胀锥3的支撑功能,实现丢手过程。

51.上述具体实施方式仅是本实用新型的具体个案,本实用新型的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本实用新型权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本实用新型的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1