一种基于柔性防水层的输水隧洞防渗方法与流程

1.本发明涉及输水隧洞防渗技术领域,具体涉及一种基于柔性防水层的输水隧洞防渗方法。

背景技术:

2.输水隧洞是大型引水工程的主要构造之一。为保证安全,输水隧洞通常分两次衬砌,第一次是盾构管片外衬,第二次是混凝土内衬。施工及运营过程却易受到温度及其他荷载的影响。因此,隧洞内衬通常设置有伸缩缝,用以防止输水隧洞产生张拉裂缝;同时在伸缩缝部位设置止水结构和防渗体,用以避免伸缩缝漏水。

3.然而内衬混凝土结构开裂、伸缩缝止水不良、止水防渗设施失效等现象仍然常常发生,继而导致输水隧洞爆裂的险情,为输水隧洞的正常输水率和输水工程的稳定性带来极大的威胁。因此输水隧洞内衬的防裂防水特性直接关系到调水工程能否长期稳定运行,关系到城市的稳定和发展。

技术实现要素:

4.针对现有技术中的上述不足,本发明提供的一种基于柔性防水层的输水隧洞防渗方法解决了输水隧洞开裂渗水的问题。

5.为了达到上述发明目的,本发明采用的技术方案为:一种基于柔性防水层的输水隧洞防渗方法,包括以下步骤:

6.s1、根据输水隧洞承压需求和工程参数,求解外衬管片表面柔弹性防水材料喷涂厚度;

7.s2、对外衬管片的内壁进行找平、水洗和干燥处理;

8.s3、根据外衬管片表面柔弹性防水材料喷涂厚度,在外衬管片的内壁上施加柔弹性防水材料,形成柔弹性防水层;

9.s4、在柔弹性防水层表面的将与内衬分缝接触处进行加厚;

10.s5、等待柔弹性防水层凝固;

11.s6、清洗柔弹性防水层表面,并浇筑形成输水隧洞的内衬。

12.本发明的有益效果为:根据输水隧洞承压需求对涂抹柔弹性防水材料的各方面参数进行精细计算,且等待柔弹性防水材料的完全凝固,在清洗后再进行内衬浇筑,有效地保障了防水质量,预防输水隧洞裂缝扩展漏水现象的发生,保证了输水隧洞的整体性和安全性。

13.进一步地,所述步骤s1中输水隧洞承压需求包括输水隧洞法向水压力和水压载荷,所述水压载荷的计算表达式为:

[0014][0015]

其中,pi为水压载荷,γw为水容重,θ为水压计算点与隧道中心线的夹角,h为输水

隧洞中心线的高程,d为输水隧洞的直径。

[0016]

进一步地,所述步骤s1的求解过程涉及以下各式:

[0017][0018][0019][0020][0021][0022]

其中,t0为外衬半径比,r0为外衬的外半径,r

l

为外衬的内半径,t1为外衬管片表面柔弹性防水材料喷涂厚度,pr为输水隧洞法向水压力,e为柔弹性防水材料每毫米扯断伸长率,ed为橡胶垫杨氏模量,l1为外衬分缝宽度,σ

τp

为水压力引起的切向力,ld为橡胶垫长度,ec为外衬管片杨氏模量,ls为外衬管片长度,ea为模量参数,e1为外衬混凝土弹性模量,ej为围岩弹性模量,μ为外衬混凝土泊松比,μj为围岩泊松比。

[0023]

进一步地,所述步骤s2包括以下分步骤:

[0024]

s21、对外衬管片的内壁进行打磨平整;

[0025]

s22、对打磨平整后的外衬管片表面去除水泥浆;

[0026]

s23、采用角磨机对去除水泥浆后的外衬管片的突起部位、起壳部位和碳化疏松部位进行清除;

[0027]

s24、采用环氧砂浆对清除后的混凝土基面的针孔进行封孔处理,完成外衬管片表面的找平处理;

[0028]

s25、对找平后的外衬管片表面进行水洗和晾干处理;

[0029]

s26、采用环氧底漆对晾干后的外衬管片表面进行两次喷涂,在喷涂完成后进行干燥处理。

[0030]

进一步地,所述步骤s4的加厚尺寸计算表达式为:

[0031]

t

′

=t

2-t1[0032][0033]

其中,t

′

为加厚尺寸,t2为柔弹性防水层表面的将与内衬分缝接触处的厚度,l0为内衬分缝宽度,lj为内衬混凝土分缝间距,α为内衬混凝土线膨胀系数,δt为混凝土温降值,c为粘聚力。

[0034]

进一步地,所述步骤s5等待柔弹性防水层凝固的时间大于24小时。

[0035]

上述进一步方案的有益效果为:柔弹性防水材料完全凝固需要24小时,为了保障柔弹性防水材料薄膜的稳定性。

[0036]

进一步地,所述步骤s3中在外衬管片的内壁上施加柔弹性防水材料,形成柔弹性防水层的工艺包括以下步骤:

[0037]

a1、测量输水隧洞内和外衬管片的内壁表面的温度和湿度;

[0038]

a2、在输水隧洞内温度为10~50℃,输水隧洞内湿度小于80%,外衬管片的内壁表面的温度高于露点温度3~5℃,外衬管片的混凝土含水率小于8%的环境条件下,采用高压无气喷涂方式对外衬管片的内壁进行喷涂柔弹性防水材料;

[0039]

a3、在前一次施工喷涂完一段外衬管片的内壁时,后一次施工喷涂下一段外衬管片的内壁的两次施工时间间隔在6小时以上;

[0040]

a4、前一次施工喷涂完一段外衬管片的内壁时,预留30cm的搭接区域;

[0041]

a5、喷涂完成的相邻两段外衬管片的内壁上的柔弹性防水层需连接在一起;

[0042]

a6、对搭接区域进行打磨,得到有粗糙度的过度面;

[0043]

a7、对过度面进行喷涂柔弹性防水材料,将相邻两段外衬管片的内壁上的柔弹性防水层连接在一起。

附图说明

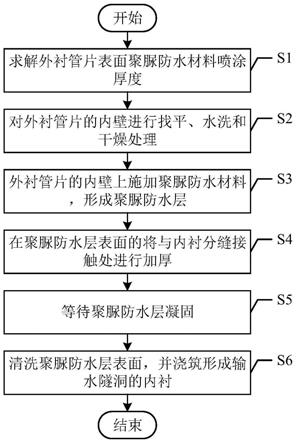

[0044]

图1为本发明实施例的一种基于柔性防水层的输水隧洞防渗方法流程示意图;

[0045]

图2为本发明实施例的输水隧洞结构图。

具体实施方式

[0046]

下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

[0047]

如图1所示,在本发明的一个实施例中,一种基于柔性防水层的输水隧洞防渗方法,包括以下步骤:

[0048]

s1、根据输水隧洞承压需求和工程参数,求解外衬管片表面柔弹性防水材料喷涂厚度;

[0049]

输水隧洞承压需求包括输水隧洞法向水压力和水压载荷,所述水压载荷的计算表达式为:

[0050][0051]

其中,pi为水压载荷,γw为水容重,θ为水压计算点与隧道中心线的夹角,h为输水隧洞中心线的高程,d为输水隧洞的直径。

[0052]

求解外衬管片表面柔弹性防水材料喷涂厚度的过程涉及以下各式:

[0053]

[0054][0055][0056][0057][0058]

其中,t0为外衬半径比,r0为外衬的外半径,r

l

为外衬的内半径,t1为外衬管片表面柔弹性防水材料喷涂厚度,pr为输水隧洞法向水压力,e为柔弹性防水材料每毫米扯断伸长率,ed为橡胶垫杨氏模量,l1为外衬分缝宽度,σ

τp

为水压力引起的切向力,ld为橡胶垫长度,ec为外衬管片杨氏模量,ls为外衬管片长度,ea为模量参数,e1为外衬混凝土弹性模量,ej为围岩弹性模量,μ为外衬混凝土泊松比,μj为围岩泊松比。

[0059]

本实施例求解得到外衬管片表面柔弹性防水材料喷涂厚度为2mm至4mm之间。

[0060]

s2、对外衬管片的内壁进行找平、水洗和干燥处理,主要包括水泥砂浆填平孔洞及切除外漏钢筋等位置,并用水泥砂浆全方位处理平整,尤其包括外衬管片与外衬管片间的橡胶交接部位;

[0061]

步骤s2包括以下分步骤:

[0062]

s21、对外衬管片的内壁进行打磨平整;

[0063]

步骤s21具体为:外衬管片表面打磨平整,棱角、混凝土错台、挂帘用磨光机打磨圆滑,无尖锐异物,无起砂、起皮、严重蜂窝麻面、凹凸不平等缺陷。

[0064]

s22、对打磨平整后的外衬管片表面去除水泥浆;

[0065]

步骤s22具体为:以刮除、凿除、磨光等方法彻底去除混凝土表面施工残留的水泥浆,符合防水涂料施工的常规技术要求。

[0066]

s23、采用角磨机对去除水泥浆后的外衬管片的突起部位、起壳部位和碳化疏松部位进行清除;

[0067]

步骤s23具体为:对外衬管片表面的突起、起壳、分层级严重碳化疏松等部位采用角磨机清除露出新鲜混凝土基面,基面平整度差异不超过3mm。

[0068]

s24、采用环氧砂浆对清除后的混凝土基面的针孔进行封孔处理,完成外衬管片表面的找平处理;

[0069]

步骤s24具体为:若外衬管片表面存在较多针孔,采用环氧砂浆封孔满足柔弹性喷涂质量的要求。

[0070]

s25、对找平后的外衬管片表面进行水洗和晾干处理;

[0071]

步骤s25具体为:外衬管片表面的尘土、杂物、铁锈及油污等会影响防水涂料的粘结性能,必须彻底清理干净,用清水冲洗,晾干后用高压风吹干,外衬管片表面保持干燥,不得出现明水,外衬管片表面含水率≤5%。

[0072]

s26、采用环氧底漆对晾干后的外衬管片表面进行两次喷涂,在喷涂完成后进行干燥处理。

[0073]

步骤s26具体为:第一道底涂采用环氧底漆,施工采用喷涂方式均匀涂布于混凝土基面,分两遍涂装,每道湿膜控制在110μm~130μm,不漏涂、不堆积,涂装完成后防放置12h充分干燥,底涂涂装完成后应加以保护,防止灰尘、砂粒、油污染表面。

[0074]

s3、根据外衬管片表面柔弹性防水材料喷涂厚度,在外衬管片的内壁上施加柔弹性防水材料,形成柔弹性防水层;

[0075]

步骤s3中在外衬管片的内壁上施加柔弹性防水材料,形成柔弹性防水层的工艺包括以下步骤:

[0076]

a1、测量输水隧洞内和外衬管片的内壁表面的温度和湿度;

[0077]

a2、在输水隧洞内温度为10~50℃,输水隧洞内湿度小于80%,外衬管片的内壁表面的温度高于露点温度3~5℃,外衬管片的混凝土含水率小于8%的环境条件下,采用高压无气喷涂方式对外衬管片的内壁进行喷涂柔弹性防水材料;

[0078]

在喷涂施工时应保证表面平整,涂层厚度均匀。喷涂过程中出现鼓包,需先剔除鼓包,清除损伤区域,将缺陷部位打毛清理干净后,修补涂层。

[0079]

a3、在前一次施工喷涂完一段外衬管片的内壁时,后一次施工喷涂下一段外衬管片的内壁的两次施工时间间隔在6小时以上;

[0080]

a4、前一次施工喷涂完一段外衬管片的内壁时,预留30cm的搭接区域;

[0081]

a5、喷涂完成的相邻两段外衬管片的内壁上的柔弹性防水层需连接在一起;

[0082]

a6、对搭接区域进行打磨,得到有粗糙度的过度面;

[0083]

a7、对过度面进行喷涂柔弹性防水材料,将相邻两段外衬管片的内壁上的柔弹性防水层连接在一起。

[0084]

步骤a2中,采用高压无气喷涂的方式,成膜厚度不小于3mm。

[0085]

柔弹性防水层养护需进行防尘处理,打磨段与喷涂段需间隔150m,中间采用幕帘分隔。

[0086]

柔弹性防水层质检包括干膜厚度、粘结强度、不透水性等。

[0087]

s4、在柔弹性防水层表面的将与内衬分缝接触处进行加厚;

[0088]

加厚尺寸计算所用的表达式为:

[0089]

t

′

=t

2-t1[0090][0091]

其中,t

′

为加厚尺寸,t2为柔弹性防水层表面的将与内衬分缝接触处的厚度,l0为内衬分缝宽度,lj为内衬混凝土分缝间距,α为内衬混凝土线膨胀系数,δt为混凝土温降值,c为粘聚力。

[0092]

s5、等待柔弹性防水层凝固;

[0093]

等待柔弹性防水层凝固的时间大于24小时。

[0094]

柔弹性防水材料完全凝固需要24小时,为了保障柔弹性防水层的稳定性。

[0095]

s6、清洗柔弹性防水层表面,并浇筑形成输水隧洞的内衬。

[0096]

本实施例最终建成的输水隧洞如图2所示。

[0097]

综上,本发明根据输水隧洞承压需求对涂抹柔弹性防水材料的各方面参数进行精细计算,且等待柔弹性防水材料完全凝固,在清洗后再进行内衬浇筑,有效地保障了防水质量,预防输水隧洞裂缝扩展漏水现象的发生,保证了输水隧洞的整体性和安全性。

[0098]

本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

[0099]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1