一种适用于油井全周期的采油方法与流程

1.本公开属于采油方法技术领域,具体而言涉及一种适用于油井全周期的采油方法

背景技术:

2.目前,采油方法有自喷采油法和机械采油法两种。随着油田的不断开发,大量油田不能采用自喷法开采。为保证原油稳产、高产,机械采油法被广泛采用。

3.其中自喷采油法适用于油藏状况较为理想的油田环境,利用地层本身的能量由井底向地面举升原油,此时可以采用油管和采油树等方式将石油收集,这种采油方法由于主要基于油藏的自喷来实现。因此适用于较为理想情况的油田,但是随着油田的不断开发适用自喷采油法的油田越来越少。

4.对于无法采用自喷采油法采油的油田,现有技术中采用机械采油法来采油,其主要方式是使用各种形式的抽油泵放到井下进行抽油,根据不同的井况匹配抽油设备,同一采油方式和设备对应于不同井况,其能耗和产能会有巨大的差异。如何根据井况匹配抽油设备,实现采油产量和经济性上的最优,是现代采油工作中需要研究和解决的问题。

技术实现要素:

5.本公开正是基于现有技术的上述需求而提出的,本公开要解决的技术问题是提供一种适用于油井全周期的采油方法,以提高采油的效率和提高采油的经济性。

6.为了解决上述问题,本公开提供的技术方案包括:

7.一种适用于油井全周期的采油方法,所述全周期至少包括第一阶段和第二阶段,所述油井在第一阶段具有第一产量,在第二阶段具有第二产量;所述第一产量大于第二产量;其特征在于,在第一阶段全程采用电潜泵采油;所述第二阶段紧接着所述第一阶段,所述第二阶段全程采用最大冲程大于300英寸的游梁式抽油机连接有杆泵采油。

8.优选地,所述第二阶段的产量为200-6500桶/天。

9.优选地,所述第二阶段中,随着油井产油能力的下降,所述游梁式抽油机设置为不同的冲程和/或冲次与所述油井产油能力相匹配。

10.优选地,所述全周期还包括第三阶段,所述第三阶段采用冲程小于300英寸的游梁式抽油机采油。

11.优选地,在所述油井全周期不采用塔式抽油机采油。

12.优选地,在所述第一阶段,随着油井产油能力的变化采用不同功率和/或排量的电潜泵采油。

13.优选地,在所述油井的深度在5000英尺以上;所述有杆泵采用玻璃钢和/或碳纤维制成杆体的有杆泵。

14.优选地,在所述油井的深度在10000英尺以上。

15.优选地,所述游梁式抽油机包括:支架;游梁,设置在支架上方,中部与所述支架形成具有第一枢转中心的第一枢转连接;形成分布于所述第一枢转中心前侧的第一端和后侧

的第二端;所述第一端安装有驴头,所述第二端安装有游梁尾座;所述驴头悬点与所述第一枢转中心的距离为a;旋转臂,设置于所述第一枢转中心的后下方;具有形成为旋转中心的第一位置,以及绕所述旋转中心以半径r转动的第二位置;驱动杆,所述驱动杆下部与所述第二位置形成具有第二枢转中心的第二枢转连接;所述驱动杆上部与所述游梁尾座形成具有第三枢转中心的第三枢转连接;所述第三枢转中心与所述第一枢转中心之间的直线距离为c;所述第二枢转中心绕所述旋转中心做圆周运动,旋转角为θ,带动所述游梁以δ角度的预定幅度摆动,从而驱动所述驴头上下往复运动;所述第三枢转中心高于所述旋转中心设置;所述抽油机的冲程大于300英寸;且,58

°

<δ≤72

°

。

16.优选地,所述第三枢转中心与所述第一枢转中心限定第一直线;所述游梁本身限定第二直线;所述第一直线和第二直线之间形成γ角,3

°

≤γ<15

°

。

17.优选地,2<a/c≤2.5。

18.优选地,所述第一枢转中心设置在游梁中座上,所述游梁中座及周边承载结构均采用屈服强度大于300mpa的材料。

19.优选地,所述第一枢转中心与底座基准面之间的竖直距离为h,其中,8636≤h≤11830mm。

20.优选地,所述第二位置上设置多个彼此分开的孔,多个孔与所述旋转中心的距离不同。

21.优选地,其特征在于旋转臂由动力源驱动,所述动力源包括输出扭矩大于或等于2560000in-lb的减速器。

22.通过上述方案,超大冲程的游梁式抽油机具有媲美甚至超过塔式机的产量,具有与电潜泵很好的衔接配合性能,采用超大冲程的游梁式抽油机紧接着电潜泵进行采油,能够相对于塔式抽油机采油而言更早地替换电潜泵降低使用成本,并且还可以省略塔式抽油机的使用。由于游梁式抽油机结构简单易于维护和能耗较低的特点,采用上述采油方式能更好的适用于深井;通过改变连杆与曲柄装配孔位,可以在多种不同井况下显著降低采油成本。

附图说明

23.为了更清楚地说明本说明书实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本说明书实施例中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

24.图1为油井中斜井的结构示意图;

25.图2为油井中水平井的结构示意图;

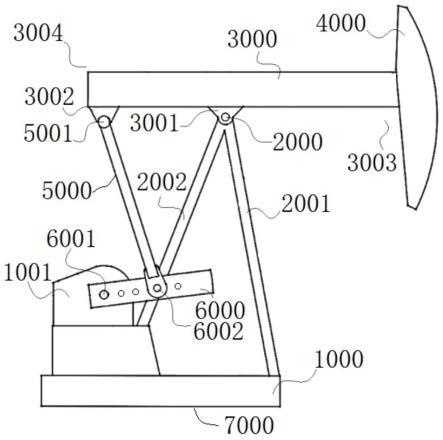

26.图3为游梁式抽油机采油的结构示意图;

27.图4为本具体实施方式中游梁式抽油机的结构示意图;

28.图5为本具体实施方式中的游梁式抽油机的结构原理图;

29.图6为本具体实施方式中的游梁式抽油机另一结构原理图;

30.图7为本具体实施方式中的游梁式抽油机又一结构原理图。

具体实施方式

31.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.在本公开实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接可以是机械连接,也可以是电连接可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本公开中的具体含义。

33.全文中描述使用的术语“顶部”、“底部”、“在

……

上方”、“下”和“在

……

上”是相对于装置的部件的相对位置,例如装置内部的顶部和底部衬底的相对位置。可以理解的是装置是多功能的,与它们在空间中的方位无关。

34.为便于对本技术实施例的理解,下面将结合附图以具体实施例做进一步的解释说明,实施例并不构成对本技术实施例的限定。

35.实施例1

36.石油开采是目前广泛采用的一种获取石油的方式。广义的石油开采包括对于液态、气态和固态烃类可燃化合物矿藏的开采,在所述开采中包括钻井、采油、油气集输等多个过程。

37.其中

38.钻井过程,是通过钻头等设备钻成油井的工艺过程,主要用于观察油藏中的石油储存情况、开采石油或控制石油产量等多种目的。

39.采油过程,是把油、气在油井中从井底举升到井口的整个过程的工艺技术。在条件好的油田中,油气的上升可以依靠地层的能量自喷。但是对于不能依靠地层能量自喷的油井也可以依靠抽油泵、气举等人工增补的能量举出。

40.油气集输过程,是在油田上建设油气收集、分离、处理、计量和储存、输送的工艺阶段,将开采出来的石油输送出去。

41.随着钻井技术不断发展,已实现了斜井(如图1所示)、水平井(如图2所示)以及分支井等钻采技术。这类油井的开发,大大提高了产液量,使得原本储油量不够丰富的油田也能够保持较高的产油能力。但是这些形状的油井相应地对抽油设备的抽油量有了新的要求。

42.本具体实施方式公开了一种适用于油井全周期的采油方法,所述采油方法为油井的整个生命周期而设计。

43.参照图3,对探明的油藏通常需要先钻井,然后从油井中抽油,这已经是公知常识。油井开采初期往往产油能力强,为了实现高产量的需求,在油井采油初期采用电潜泵采油是一个合适的选择。电潜泵采油已经在在现有技术中广泛应用,能够在油井产油能力强时依靠电潜泵获得较大的产量。实际作业时需要将电潜泵连接电缆和油管以及其它必要附件下放到油井中抽取石油,其主要原理是电机驱动叶轮旋转,依靠离心作用将电能转化为油液的动能和势能,实现油液举升,适用于大排量采油。

44.但是由于油井的情况、油田的情况不同,往往需要根据预测的油井产液量和扬程,

从泵轴功率、泵有效工况区、泵轴载荷、泵沉没度、泵工作的稳定性方面选择合适的泵。

45.一种优选的技术方案包括,当油井初期产量相对大时,选择大功率或大排量的电潜泵;当随着油井的产量逐渐减小,在达到一定程度时如果继续使用相对大功率的电潜泵则会导致电潜泵故障率增加,可以更换新的小规格的电潜泵。

46.这主要是由于电潜泵额定排量参数基于最小和最大频率对应的排量值之间,为了适应油井的不同产液量通过对电潜泵的变频操作来调整排量,但是变频操作会导致电潜泵产热量增加10%以上。同时,小排量高扬程机组在实际使用中,保护器和分离器上附加的功率损耗大,有时达泵功率的15%以上。

47.电潜泵的应用还因为泵径受油井的限制,尤其是对于深井,即油井深度大于5000英尺以上(对应于大扬程)的情况,电潜泵只能采用多级叶轮与导轮串联的方式,泵的叶轮、以及电动机轴承的承载能力均需要格外注意,寿命会因为工况的恶化而降低;同时,电潜泵需要考虑自身散热,为保证自身散热条件和降低潜油电缆的压降损失,需要保证电动机外壳较大的流速以实现散热,对于高温油井(井下温度超过100℃),电潜泵需要特殊处理,应用受限,并且为了降低动力电缆的损耗,需采用高电压电机。为适应复杂的井下环境、电潜泵本身造价较高;安装电潜泵所需要的长距离高压电缆和地面电器套件同样价格不菲。

48.综上,电潜泵针对不同产量的可调范围窄,并且产量调节对应着效能降低。而且电潜泵的使用和更换成本不菲,在一定程度下电潜泵基于经济性的考虑,将失去性价比。

49.在本具体实施方式中,将使用电潜泵采油的阶段称之为第一阶段。在第一阶段的电潜泵选取和更换的过程由于根据不同的井况实际上的选型存在众多区别,因此在本具体实施方式中不再一一列举。但是随着油井产油量的下降电潜泵将基于上述因素的影响,将逐渐失去性价比或者不能适用。

50.在此情况下在既有的采油方法中,紧接着所述第一阶段之后,采用塔式抽油机,也称塔式机,进行采油是另一种选择。塔式机可以提供相对较大的产量,但其结构复杂、故障率高、运营成本高,在一般情况下,需要在后续油井的产油能力进一步下降的环境下替换为游梁式抽油机来采油。

51.冲程范围不可调,只能通过改变冲次和改变泵径调节产量。随着油井产液量的变化,塔式机也将面临产量难以匹配的问题。在此情况下,现有技术中往往采用产油量相对更小,但是运营成本更经济的游梁式抽油机来采油,现有技术中游梁式抽油机的传统技术认为,其冲程只能在300英寸以下,例如基于驱动功率的原因,例如,基于尺寸设计的原因,例如,基于api标准,游梁式抽油机的最大冲程均在300英寸以下;实际上api标准中的300英寸也只是标称数值,实用化的游梁式抽油机其大冲程往往在240英寸以下,日产量不高,难以满足油井在相对较早期高产量的需求。因此常规抽油机虽然能够在一定范围内调节冲程和冲次,调节产油量,但是在既有技术中其上限的产油量较低,为了维持较高的产量实现油井综合收益最大化,只能搭配在塔式抽油机后使用。

52.在本具体实施方式中,在所述第一阶段结束后,紧接着(即,再采用其他采油方式的情况下)直接使用最大冲程大于300英寸的游梁式抽油机抽油。更为优选地是在整个油井的生命周期不使用塔式机抽油。

53.在本具体实施方式中,将采用所述最大冲程大于300英寸的游梁式抽油机抽油的阶段称之为第二阶段。

54.本具体实施方式中采用的最大冲程大于300英寸的游梁式抽油机抽油的一种优选的结构如图4所示,本具体实施方式中,优选地采用一种可调式超大冲程游梁式抽油机来完成上述采油过程,所述超大冲程游梁式抽油机是指最最大冲程大于300英寸的游梁式抽油机。

55.游梁式抽油机,冲程和冲次都可以在较大范围内调节,因此具有很好地与油井产液量匹配的特性,对于高产液量的在第二阶段所述游梁式抽油机具有较大的冲程,由于游梁式抽油机的冲次也具有相对较大的调节范围,因此采用游梁式抽油机配合传统的有杆泵(鉴于有杆泵的结构在现有技术中已经广泛记载,因此本具体实施方式不再详细展开)的产量能够达到相当高的水准,例如在某些油井情况下可以达到6500桶/天,在某些油井情况下可以达到1200桶/天,无论是那种情况下,采用这种游梁式抽油机通常与电潜泵抽油的下限之间差距很小,或者基本能达到电潜泵抽油的下限之上。这样采用超大冲程的游梁式抽油机可以在电潜泵周期中或电潜泵周期的末端直接接管电潜泵来采油而不显著减少石油产量却能显著减小成本。

56.当油井的产量略有下降时,由于游梁式抽油机和有杆泵对于工作条件的要求并不苛刻,并且可以通过适当调节冲程或冲次以适应油井产量的需求。当油井的产量继续下降到达预定的产量以下时,通过调节游梁式抽油机的曲柄的力臂来减小冲程然后匹配油井的产量,所述冲程的调节可以是一级的也可以是多级的,当冲程的调节为多级时,针对不同的产量范围调节所述游梁式抽油机设置为不同的冲程。

57.在本具体实施方式中,大冲程的游梁式抽油机能更好的适用于深井;通过改变连杆与曲柄装配孔位,可改实现多种,例如四种以上的冲程调节;通过调节驱动电机的转速或者更换/调节传动系统可以改变其冲次,冲次调节范围较塔式机更大;通过设定不同冲程和冲次组合,实现大范围的采油量调节,更好的匹配井况;通过改变其曲柄平衡重的位置和大小,调节平衡效应,可以实现不同井况和冲程下能耗最优。

58.更进一步地,为配合超大冲程的游梁式抽油机的驱动,所述游梁式抽油机与电机采用的减速器提供的扭矩在2560000in-lb或以上,以匹配降速增扭的功能。该减速器满足了抽油机实现额定载荷工况的动力需求,可以实现比塔式机更高的冲次。当实际负荷低于额定载荷的工况时拥有更长的使用寿命。

59.进一步优选地,本实施例所采用的游梁式抽油机,如图4~5所示。

60.所述游梁式抽油机包括底座1000、支架、游梁3000、旋转臂6000以及驱动杆5000。所述底座1000位于所述抽油机的下方,其内设置有动力源1001,为所述抽油机的运行提供需要的动力。

61.所述支架包括第一支架2001和第二支架2002,所述第一支架2001的底端与所述第二支架2002的底端均与所述底座1000的上部连接,第一支架2001的顶端和第二支架2002的顶端相连接,在二者顶端的连接处具有第一枢转中心2000。所述第一支架2001和所述第二支架2002底端彼此之间间隔设置,且二者分别位于所述第一枢转中心2000的前后两侧。所述底座1000、第一支架2001和第二支架2002基本上形成三角形形状以为所述抽油机提供一定的稳定性,能够有效保证所述抽油机的运行。进一步地,所述第二支架2002与所述底座1000位置可调的固定连接。

62.游梁3000,所述游梁3000的总长小于12000mm,设置在所述支架的上方,在所述游

梁3000的中部设置有游梁中座3001,所述游梁中座3001与所述第一支架2001和所述第二支架2002共同形成具有第一枢转中心2000的第一枢转连接。所述第一支架2001、第二支架2002以及游梁中座3001能够以所述第一枢转中心2000为中心进行枢转运动。游梁尺寸控制在12000mm之内方便购买型材并便于运输,同时在上述摆角的设计下,能够实现超大冲程,即大于7620mm(300英寸)的冲程。

63.所述第一枢转中心2000为支撑所述游梁3000进行上下运动的支点,所述支点设置在游梁中座3001上,所述梁游梁中座3001以及周边承载结构采用屈服强度大于300mpa的材料。当所述游梁中座3001以及周边承载结构承受的应力超过材料的屈服强度时,游梁中座3001及周围承载结构将产生永久形变。

64.在超大冲程的游梁式抽油机中,由于冲程的增大,而尺寸并没有显著增加,因此整体结构的受力情况相对于现有技术具有明显的不同,尤其是在第一枢转中心位置,对于其结构强度具有更高的要求,通过在第一枢转中心采用屈服强度大于300mpa的材料,能够起到提高游梁式抽油机整体稳固程度的作用。需要说明的是,虽然本公开中限定了采用的较高屈服强度材料的方式来提高结构强度,但是本领域技术人员可以理解,采用受力模拟之后对于传统抽油机的上述枢转中心位置进行力学模型的改造也能够达成类似的效果,二者解决的技术问题基本相同、采用的手段均属于本领域技术人员常用的等效手段,达到的效果也基本相同,因而采用力学模型的改造也应当属于和本优选技术特征相等同的技术特征。通过上述对于游梁中座以及周边承载结构材料的屈服强度的设置为游梁提供其的支撑以保证游梁能够稳定的进行往复运动。

65.所述第一枢转中心2000距离底座1000与底座基准面7000之间的竖直距离为h,该距离满足8636mm≤h≤11830mm,所述h的范围设计能够为驴头4000往复运动提供必要的空间,同时,能够为驱动杆5000和旋转臂6000运行留出更多空间。

66.所述游梁3000以所述第一枢转中心2000为界限分为前侧和后侧,所述游梁3000包括位于前侧的第一端3003和位于后侧的第二端3004。在所述第一端3003上设置有驴头4000,所述驴头4000上设置有悬绳器,在抽油机工作时,驴头4000拉动悬绳器带动抽油杆上下运动,驴头4000运动到上止点与其运动到下止点之间所形成的夹角,即所述游梁3000的摆角δ满足58

°

<δ≤72。驴头4000上下运动带动井底的抽油泵中活塞抽吸原油,所述驴头4000的冲程大于7620mm,所述冲程为抽油机悬点上下往复运动的距离;在所述第二端3004上设置有游梁尾座3002。进一步的,所述驴头悬点与所述第一枢转中心2000的距离为a。

67.通过上述技术方案,通过游梁摆角设置在58

°

<δ≤72

°

之间,可以提供如下便利,大摆角的游梁可以在游梁末端提供较长的运动距离,因而为实现大冲程提供便利,并且在游梁式抽油机,尤其是大于7620mm冲程的游梁式抽油机的设计中上述摆动角度的设置下,采用相应的方法设计出来相应的抽油机结构不仅不显著改变抽油机的尺寸而且能够提供稳定的驴头摆动。相对于传统的设计手册中认为游梁式抽油机的摆角只能在58

°

以下而言克服了技术偏见,而且能够达到预料不到的技术效果。

68.驱动杆5000,所述驱动杆5000的上端与所述游梁尾座3002形成具有第三枢转中心5001的第三枢转连接,所述第三枢转中心5001设置在所述游梁尾座3002上,且第三枢转中心5001与所述第一枢转中心2000的直线距离为c;所述驱动杆5000的下端与旋转臂6000连接并形成具有第二枢转中心6002的第二枢转连接。

69.驴头悬点与所述第一枢转中心2000的距离以及所述第三枢转中心5001与所述第一枢转中心2000的直线距离之间的比值的范围为2<a/c≤2.5。上述设计也克服了教科书中对于a/c设计需要不大于2的技术偏见。在冲程大于300英尺的游梁式抽油机中,设置上述a/c的数值能够在游梁后端设置动力源驱动所述游梁转动时在相当程度上减小转动惯量,进而减小在往复运动中的能量消耗。

70.所述第三枢转中心5001与所述第一枢转中心2000限定第一直线,所述游梁3000限定第二直线。所述第一直线为第三枢转中心5001与所述第一枢转中心2000这两个点所确定的直线,所述第二直线为所述游梁3000延伸方向的中轴线。所述第一直线与所述第二直线相交形成γ角,所述γ角的范围为3

°

≤γ<15

°

。

71.由于本公开的抽油机具有超大的冲程,通过上述γ角度的设计可以使得所述游梁3000带动驴头4000相对于包含枢转中心的水平面的上下摆动中,游梁3000和驴头在水平面以上的空间摆动较小,而水平面之下的空间摆动距离较长,从而在工作中使得所述游梁式抽油机保持较低的重心,从而保持抽油机整机的平衡和稳定。

72.旋转臂6000,所述旋转臂6000设置于所述第一枢转中心2000的后下方,并与动力源1001相连接。进一步地,所述旋转臂6000具有与所述动力源1001相连接的旋转中心6001,所述旋转中心6001所在的位置为第一位置,位于所述旋转臂6000的一端,在旋转臂6000上设置有第二位置,所述第二位置与所述第一位置之间的距离为r。当旋转臂6000进行旋转时,所述动力源1001在旋转中心6001输出旋转力,带动旋转臂6000做圆周运动,所述第二位置将以r为半径以第一位置为圆心做圆周运动。

73.所述动力源1001与所述旋转臂6000连接并直接为旋转中心6001提供旋转动力,如此设置能够在一定程度上简化结构,并提高供能量利用率。通过底座1000的设计能够降低抽油机的重心,增加稳定性。

74.进一步的,所述第二位置与所述驱动杆5000的下端枢转连接,该枢转连接的中心为第二枢转中心6002,当旋转臂6000进行旋转运动时,所述第二枢转中心6002将围绕所述旋转中心6001做圆周运动,旋转角为θ,进而带动所述驱动杆5000拉动游梁3000的第二端3004,致使所述驴头4000将以δ角度的预定幅度摆动,所述δ为游梁3000的上止点和下止点之间的摆角。旋转臂6000带动游梁3000按照预定的幅度进行摆动以驱动驴头4000进行上下往复运动,从而带动抽油杆抽油。

75.为了能够调节游梁式抽油机的冲程,在本具体实施方式中,所述旋转臂6000的第二位置上设置有多个孔,其具有旋转中心6001的远近各不相同。通过调节所述旋转臂与所述驱动杆之间的连接位置不同,可以调节所述驱动杆上下窜动的范围从而调节所述游梁式抽油机的冲程,以满足不同的冲程需要,第二位置的孔洞可以距离旋转中心足够近,因此游梁式抽油机的冲程实际上可以调节得足够小。在另一个方面,如果要设计游梁式抽油机冲程足够大,例如实现超大冲程,超过300英寸,则采用现有技术难以实现具有实用价值的游梁式抽油机,其往往会变得体积特别巨大而难以运输和安装,也无法达到成本和易于维护的优势。

76.本实施例提供了一种抽油机具有超过7620mm超大的冲程,能够采集到一般冲程无法达到的具有一定深度的石油,有效的提高经济效益;且在抽油机拥有超大冲程的同时,达到游梁3000的总长度小于12000mm,由所述游梁3000的总长度决定了抽油机的整机结构紧

凑,便于购买型材和运输,具有一定的经济意义;此外,本实施例中通过对抽油机包括游梁3000的材料、游梁3000前后臂的比值、游梁摆角以及第一直线与第二直线之间的夹角等参数的设置在一定程度上还提高了抽油机的可靠性。

77.出于对不同应用场景以及交通运输情况的考虑,抽油机根据设计目标以确定其基本的尺寸。

78.参照图4~7,所述尺寸的参数包括a、r、p、c、k、i、h、g。其中a为驴头悬点与所述第一枢转中心2000的距离,r为第二枢转中心6002到旋转中心6001之间的距离,p为第二枢转中心6002到第三枢转中心5001之间的距离,c为所述第三枢转中心5001与所述第一枢转中心2000的直线距离,k为旋转中心6001到第一枢转中心2000的距离,i为旋转中心6001到第一枢转中心2000之间的水平距离,h为第一枢转中心2000距离底座基准面7000之间的竖直距离,g为旋转中心6001距离底座基准面7000的竖直距离。

79.通过上述参数能够得到抽油机在旋转臂不同角度θ时的扭矩因数,表示为:

[0080][0081]

其中:

[0082]

α=β+ψ-(θ-φ)

[0083][0084][0085]

ψ=χ-ρ

[0086][0087][0088][0089]

j为第一枢转中心2000与第二枢转中心6002之间的距离,α为r所在方向与p所在方向之间的夹角,β为c所在方向与p所在方向的夹角,ψ为c所在方向与k所在方向的夹角,θ为旋转臂6000的转角,表示旋转中心6001以上的竖直方向与r所在方向的夹角,φ为旋转中心6001以上的竖直方向与k所在方向的夹角,χ为j所在方向与c所在方向的夹角,ρ为k所在方向与j所在方向的夹角。

[0090]

通过上述表达式可知,所述扭矩因数为有关于a、r、c、p、h、i、g和θ的函数。取最大扭矩因数为目标函数,通过上述表达式直接求最大扭矩因数难度较大,所以在旋转臂6000转角θ=0

°

~360

°

范围内每5

°

取一个计算点[θi=(i-1)5

°

,i=1,2,3,...,73],则目标函数可以表示为:

[0091][0092]

通过上式计算目标函数工作量较大,可以由扭矩因数的变化规律得出最大的扭矩

因数发生在θ=75

°

左右,所以可以认为由此再次对目标函数进行简化,得到:

[0093][0094]

构建好抽油机的目标函数后,需要对影响目标函数的设计变量设置约束条件以限制设计变量的取值。

[0095]

由上述可知,换言之,影响目标函数的设计变量包括a、r、c、p、h、i、g和θ,则通过赋予特定的a、r、c、p、h、i、g值能够确定a、r、c、p、h、i、g值既决定了抽油机的性能,又决定了其结构尺寸,并影响每个具体构件的强度。现实设计中更是需要从材料采购、加工制造、运输、配件通用性、抽油机性能等方面综合考虑,确定最后的设计方案。

[0096]

上述多个参数的数值以及参数的组合均对抽油机的性能造成明显的影响,如果仅仅以排列组合的方式对所有参数可能的数值进行验证,则排列组合后所得到的方案数量异常庞大以至于无法逐一进行筛选和验证。

[0097]

为了避免逐一地实验和验证,基于对于游梁式抽油机的工作原理和经验性总结下得到的游梁式抽油机的关键设计参数包括对于最大冲程、游梁摆角、初始角、第二枢转中心6002存在条件以及游梁3000以第一枢转中心2000为界的前臂和后臂的比值等。基于这些关键参数的约束可以在一定程度上帮助设计者找到适合的方案。

[0098]

但是,基于这些参数约束来设计的抽油机,也意味着基于一般的经验和教科书中教导的参数范围是不能被打破的;否则会带来相关的抽油机性能上的严重缺陷。这些参数包括,游梁摆角δ在58

°

以下等;其中,游梁摆角δ为游梁3000达到上止点时所在的位置与其达到下止点时所在的位置之间的夹角。此外,在现有技术和惯常设计教导中,还包括抽油机的冲程一般不超过6000mm的技术偏见。

[0099]

例如,在2005年由石油工业出版社出版、由张建军、李向齐和石慧宁编写的《游梁式抽油机设计计算》中,将游梁摆角限制在44

°

≤δ≤58

°

,游梁3000以第一枢转中心2000为界,前后臂的比值1≤a/c≤2。

[0100]

在一般情况下,冲程超过4500mm的抽油机已经显得非常笨重,一般会采用其他的传动形式,在美国抽油机设计标准api specification 11e 19版中附录b表b.1中给出的抽油机规格及额定值,其中最大冲程限制在7620mm(300in)。

[0101]

示例性的,对于特定冲程s,游梁摆角δ和a值的关系可表示为如果要设计较小的摆角,便需要较大的a值。

[0102]

游梁前后臂比值a/c决定了井口载荷和游梁尾座3002处载荷的比值,所述游梁尾座3002设置在游梁3000上的第一枢转中心2000远离驴头4000的一端上,a/c减小则使得整机轮廓变大,特别是游梁3000型材尺寸增大,在设计中也必须加以控制。

[0103]

在本实施例的一个技术方案中,目标函数的约束条件取冲程大于7620mm,游梁摆角58

°

<δ≤72

°

,游梁尺寸小于12000mm,h的范围在8636≤h≤11830mm。

[0104]

通过上述技术方案,通过游梁摆角设置在58

°

<δ≤72

°

之间,可以提供如下便利,

首先,大摆角的游梁可以在游梁末端提供较长的运动距离,因而为实现大冲程提供便利,并且在游梁式抽油机,尤其是大于7620mm冲程的游梁式抽油机的设计中上述摆动角度的设置下,采用相应的方法设计出来相应的抽油机结构不仅不显著改变抽油机的尺寸而且能够提供稳定的驴头摆动。相对于传统的设计手册中认为游梁式抽油机的摆角只能在58

°

以下而言克服了技术偏见,而且能够达到预料不到的技术效果。

[0105]

同样的,上述设计也克服了教科书中对于a/c设计需要不大于2的技术偏见。在冲程大于300英尺的游梁式抽油机中,设置上述a/c的数值能够在游梁后端设置动力源驱动所述游梁转动时在相当程度上减小转动惯量,进而减小在往复运动中的能量消耗。

[0106]

此外,所述第三枢转中心5001与所述第一枢转中心2000限定第一直线,所述游梁3000限定第二直线。所述第一直线为第三枢转中心5001与所述第一枢转中心2000这两个点所确定的直线,所述第二直线为所述游梁3000延伸方向的中轴线。所述第一直线与所述第二直线相交形成γ角,所述γ角的范围为3

°

≤γ<15

°

。

[0107]

由于本公开的抽油机具有超大的冲程,通过上述γ角度的设计可以使得所述游梁3000带动驴头4000相对于包含枢转中心的水平面的上下摆动中,游梁3000和驴头4000在水平面以上的空间摆动较小,而在水平面之下的空间摆动距离较长,从而在工作中使得所述游梁式抽油机保持较低的重心,从而保持抽油机整机的平衡和稳定。同时,这种抽油机对减速器扭矩的需求降低;具有较小的转动惯量以在往复运动中消耗更小的能量;抽油机的所述游梁3000的总长度小于12000mm,便于购买型材和运输;所述尺寸决定了抽油机的整机结构紧凑,提高了抽油机的性价比。

[0108]

采用这种游梁式抽油机,可以尽早接管第一阶段采用电潜泵采油的过程,在第二阶段的较早的时期使用大冲程设置来采油,满足油井的产量需求;当油井的产量逐渐降低时,调节冲程和冲次匹配油井的产量降低,降低了安装和维护的成本。

[0109]

更进一步优选地,本具体实施方式的一种适用于油井全周期的采油方法所述第二阶段适用的油井产量范围为200-6500桶/天。由于本具体实施方式中采用最大冲程的游梁式抽油机在电潜泵后采油,上述游梁式抽油机由于冲程大而且冲次也大,因此可以具有较高范围的产油上限,在油井条件合适的情况下其产量可以高达6000桶/天以上。这样就可以相对于现有技术在更早的时间取代电潜泵,并可以取代塔式抽油机,这样一方面可以降低电潜泵使用中的高成本,另一方面,直接省去了塔式抽油机的过程也进一步降低了石油开采的成本。

[0110]

进一步优选地,所述全周期还可以根据情况可选地包括第三阶段,所述第三阶段采用冲程小于300英寸的游梁式抽油机采油。在这种情况下,由于油井的产油能力进一步降低,此时最大冲程在300英寸以上游梁式抽油机有可能在运行时的电力消耗等成本上不够经济,可以进一步更换成本更低的小冲程的游梁式抽油机来进行采油。这样可以进一步降低油井在生命周期末端的采油成本。

[0111]

更进一步地,对于深井,即油井深度在5000英尺以上,甚至油井的深度在10000英尺以上的油井而言,游梁式抽油机采油中搭配的有杆泵可以采用包括玻璃纤维或碳纤维抽油杆的有杆泵。

[0112]

由于油井深度很深,在此环境下采用有杆泵抽油时,抽油杆需要从油井底部延伸至上部,因此有杆泵自身的重量尤其是抽油杆自身的重量就很大,这样为了拉动抽油杆消

耗的抽油机的载荷就很大,可抽取石油的有效载荷就很小,因此影响了石油产量。本具体实施方式中更进一步优选地采用最大冲程大于300英寸的游梁式抽油机和包括玻璃纤维或碳纤维抽油杆的有杆泵结合,可以进一步提高产量。

[0113]

其效果可以参考以下的实施例:

[0114]

实施例2

[0115]

在本实施例中采用游梁式抽油机:ac2560-500-320,即最大冲程为320英寸的游梁式抽油机;油井的液面深度:13,000英尺;泵放置深度:14,000英尺;抽油泵柱塞直径:1.5英寸。当油杆组为钢制抽油杆(抗拉强度140ksi,重量3.4磅/英尺)时,抽油机运行在5冲次/分钟,油井产量为330桶/天;整机效率为:43%。

[0116]

在这种情况下,ac2560-500-320抽油机与钢制抽油杆一起用于模拟,配有柱塞直径为1.5英寸的有杆泵/抽油泵。钢制抽油杆的重量约为3.4磅/英尺,抗拉强度为140ksi。在模拟实验中,5冲次/分钟下搭载1.5英寸抽油泵,钢制抽油杆的载荷使用比例为98.9%;若ac2560-500-320搭配有碳纤维抽油杆的有杆泵(抗拉强度270ksi,重量0.336磅/英尺);因为碳纤维抽油杆较轻,因此抽油泵柱塞直径可以设置为1.75英寸;抽油机冲次可以设置为6冲次/分钟。则可以实现油井产量为600桶/天,整机效率为57%;在这种情况下,该碳纤维抽油杆的重量约为0.336磅/英尺,抗拉强度为270ksi。6冲次/分钟下搭载1.75英寸抽油泵,碳纤维抽油杆的载荷使用比例为94%。而ac2560-500-320的减速机和结构件载荷低于68%。在这种情况下,抽油杆和抽油机的负载足够低,可以增加每分钟冲次(spm)和柱塞直径,从而增加了抽油机冲次和单个冲程输送的液体量,与钢制抽油杆相比,产油量提高了81%,系统效率提高了32%。

[0117]

在同等井况下,采用玻璃钢抽油杆搭配最大冲程为320英寸的上述游梁式抽油机,配有柱塞直径为1.5英寸的抽油泵。该玻璃钢抽油杆的重量约为0.820磅/英尺,抗拉强度为115ksi。在模拟实验中,6冲次/分钟下搭载1.5英寸抽油泵,玻璃钢抽油杆的载荷使用比例为82%。而我们的ac2560-500-320的减速机和结构件载荷低于72%。由于玻璃纤维棒的累积重量小于钢,但是明显比碳纤维抽油杆重,因此须保持使用1.5英寸的柱塞,以避免抽油杆或抽油机超载。这种组合的原油产量比钢制抽油杆多21%,但大大低于碳纤维抽油杆。

[0118]

以上所述的具体实施方式,对本技术的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本技术的具体实施方式而已,并不用于限定本技术的保护范围,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1