同井分层同步注采管柱及稠油油藏直井同步注采方法与流程

本发明涉及石油开采,是一种同井分层同步注采管柱及稠油油藏直井同步注采方法。

背景技术:

1、稠油的开发方式主要有两种即冷采和热采。冷采主要包括水驱或化学驱等方式,适用于一般的稠油油藏。目前稠油油藏主要采用热采的方式进行开发,包括:热水驱、蒸汽吞吐、蒸汽驱、蒸汽辅助重力泄油以及火烧油层等,其中蒸汽吞吐和蒸汽驱是矿场上最常用的热采方法,并且蒸汽驱一般作为蒸汽吞吐后期的接替开发方式。

2、常规的直井蒸汽吞吐即在直井内下入注汽管柱,根据施工参数向油井注入高温高压蒸汽,经过焖井和放喷后提出注汽管柱,然后下入生产管柱进行生产。蒸汽吞吐的开发过程主要分为三个阶段:注汽阶段(吞蒸汽)、关井阶段(焖井)和回采阶段(吐蒸汽)。蒸汽吞吐提高稠油采收率的主要机理为蒸汽加热降黏、重力驱作用、油层解堵作用以及溶剂抽提作用等。

3、利用蒸汽吞吐开采稠油油藏,初期投资较少、见产快,增产效果显著。但随着稠油油藏的深入开发,蒸汽吞吐采油技术也暴露出了一系列问题:①蒸汽吞吐采油时,向油层注入的蒸汽量有限,注入的蒸汽仅能加热井筒周围10至30米地层,储层动用程度较低;②蒸汽从井口注入抵达井底时,蒸汽热量损失较大;③蒸汽吞吐周期产量变化幅度较大,产量衰减速度快;④蒸汽吞吐主要依靠天然能量采油,采收率仅有15%至20%;⑤冷热周期变化,井筒损害较大。

4、蒸汽吞吐开采通常采用笼统注汽或分层注汽的方式。笼统注汽方式简单、易操作,但在注汽过程中由于高渗层和低渗层之间、新层和老层之间物性差异明显,导致油层吸气不均、动用程度低。此外,在笼统注汽方式中,为保证产量需向油层注入大量的蒸汽,蒸汽利用率较低。相对于笼统注汽,分层注汽主要利用分层注汽管柱对不同层位的油层进行合理的蒸汽配注,减少层间干扰,改善吸汽剖面,进而提高稠油油藏的纵向动用程度。分层注汽管柱主要有以下几类:定量分层注汽管柱、预设分层注汽管柱以及自动分层注汽管柱。分层注汽能显著提高多油层的原油采收率,但在分层注汽时,分层注汽管柱投捞成功率低、动态调整困难,需要配备特殊的井口。此外,对于笼统注汽和分层注汽,注汽管柱和生产管柱需要频繁起吊,不仅增加了作业费用,而且在作业过程中会对储层造成伤害。

5、公开号为cn106468163a的中国发明专利申请中,公开了一种“用于蒸汽驱采油的直井及稠油的开采方法”,主要有以下步骤:在油层中设置油井套管;将第一油管和第二油管送入所述油井套管中;利用蒸汽吞吐采油方式,通过所述第一油管和所述第二油管注入蒸汽,以对所述油层进行开采;将封隔器送入所述油井套管中,使所述封隔器套设在所述第二油管的外侧,且所述封隔器位于所述第二油管的底端与所述第一油管的底端之间,坐封所述封隔器,使所述封隔器将所述油井套管分隔成两个区域;将所述蒸汽吞吐采油方式转为蒸汽驱采油方式,通过对所述第一油管注入蒸汽,利用所述第二油管对所述油层进行开采。该方法利用直井实现了在蒸汽吞吐转蒸汽驱采油的过程中对油层的有效开采,但针对实际的稠油油藏,缺乏所对应的直井生产管柱结构的筛选方法。

6、蒸汽吞吐开发后期,蒸汽热效率和产油量急剧下降,生产汽油比普遍较大,但储层采出程度较低,若要进一步提高该类稠油油藏的采收率,必须进行开发方式的有效转变。

技术实现思路

1、本发明提供了一种同井分层同步注采管柱及稠油油藏直井同步注采方法,克服了上述现有技术之不足,其能有效解决稠油油藏采用传统蒸汽吞吐开发时现有存在周期产量下降快、热利用率低、波及半径有限以及采收率低的问题。

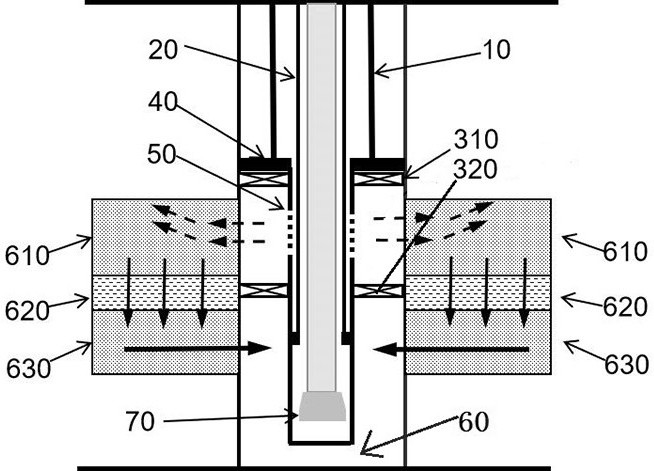

2、本发明的技术方案之一是通过以下措施来实现的:一种实施同井分层同步注采管柱,包括外管、内管和封隔器,外管和内管为同心设置的双管,外管与内管之间形成环状空腔,外管底端设置于上部油层以上,内管底端设置于下部油层以下,封隔器包括上封隔器和下封隔器,上封隔器设置于上部油层以上,下封隔器设置于上部油层和下部油层之间,外管底端与上封隔器之间形成密封,内管下部管壁与下封隔器之间形成密封,内管内部设置有抽油泵,外管、内管、上封隔器、下封隔器上方和上部油层与中间层之间的井筒环绕的空腔形成能使蒸汽注入的外管注汽工作筒,内管、下封隔器下方和中间层与下部油层之间的井筒环绕的空腔形成能使油水热液渗出的井底出油筒。

3、下面是对上述发明技术方案之一的进一步优化或/和改进:

4、上述封隔器为热敏封隔器,热敏封隔器包括上热敏封隔器和下热敏封隔器,外管的底端连接有油管锚,油管锚、外管底端与上热敏封隔器之间形成密封,内管下部管壁与下热敏封隔器之间形成密封,内管内部设置有抽油泵,外管、内管、上热敏封隔器、油管锚、下热敏封隔器上方和上部油层与中间层之间的井筒环绕的空腔形成能使蒸汽注入的外管注汽工作筒,内管、下热敏封隔器下方和中间层与下部油层之间的井筒环绕的空腔形成能使油水热液渗出的井底出油筒。

5、上述封隔器为液压封隔器,液压封隔器包括上液压封隔器和下液压封隔器,上液压封隔器设置于上部油层以上,下液压封隔器设置于上部油层和下部油层之间,外管底端与上液压封隔器之间形成密封,内管下部管壁与下液压封隔器之间形成密封,内管内部设置有抽油泵,外管、内管、上液压封隔器、下液压封隔器和上部油层与中间层之间的井筒环绕的空腔形成能使蒸汽注入的外管注汽工作筒,内管、下液压封隔器和中间层与下部油层之间的井筒环绕的空腔形成能使油水热液渗出的井底出油筒。

6、本发明的技术方案之二是通过以下措施来实现的:一种实施同井分层同步注采管柱,包括主管、副管和热敏封隔器,主管和副管为平行设置的双管,主管底端设置于下部油层中,且主管底端低于下部油层的中心,副管底端设置于上部油层中,且副管底端高于上部油层的中心,热敏封隔器套设在主管外侧,且热敏封隔器位于中间层,主管下部管壁与热敏封隔器之间形成密封,主管内部设置有抽油泵,主管、副管、热敏封隔器上方和上部油层与中间层之间的井筒环绕的空腔形成能使蒸汽注入的外管注汽工作筒,主管、热敏封隔器下方和中间层与下部油层之间的井筒环绕的空腔形成能使油水热液渗出的井底出油筒。

7、本发明的技术方案之三是通过以下措施来实现的:一种稠油油藏直井同步注采方法,按照下述步骤进行:步骤s1,将目的层的上部油层和下部油层进行射孔;步骤s2,向上部油层和下部油层注蒸汽吞吐建立油层连通;步骤s3,向井筒内下入同井分层同步注采管柱;步骤s4,通过同井分层同步注采管柱向上部油层注入蒸汽,同时下部油层进行采油。

8、下面是对上述发明技术方案之三的进一步优化或/和改进:

9、上述步骤s1中,目的层在纵向上自上而下依次包括三个部分,为上部油层、中间层和下部油层,中间层为储层物性一般但具有渗流能力的油层,中间层厚度为1m至3m。

10、上述步骤s2中,采集上部油层和下部油层的温度和压力,根据采集到的温度和压力判断目的油层的连通情况,当目的油层连通正常时停止注蒸汽。

11、上述骤s4中,向上部油层注蒸汽时,注蒸汽压力为9mpa至11mpa,注蒸汽速度为40t/天,井口蒸汽干度不低于0.8。

12、上述步骤s4中,下部油层进行采油时,使用自喷的方式采油或抽油泵采油。

13、上述采用抽油泵采油时,采用连续注采或不连续注采:当采用连续注采,向上部油层注蒸汽时,下部油层同时采油;当采用不连续注采,向上部油层注蒸汽一段时间后停止注蒸汽,下部油层开始生产,当油层能量不足时再向上部油层注蒸汽。

14、本发明的优点在于:

15、(1)不需要另加钻新井,只需下入同步注采管柱就能在老井上实现注蒸汽和采油同步进行,而且同井分层同步注采管柱一次下入后就能长时间持续生产,避免蒸汽吞吐过程中频繁起吊注蒸汽和生产管柱;

16、(2)充分利用了重力泄油原理,将蒸汽驱和蒸汽辅助重力泄油技术结合起来。相对常规的蒸汽吞吐,该方法可在单井上实现驱泄,可以显著增加蒸汽热利用率,提高储层的动用程度。

17、本发明在单井上实现了持续供能、同步注采,能显著提高稠油油藏的动用程度、蒸汽热利用率和原油采收率,可作为蒸汽吞吐开发后期有效的接替开发方式。

- 还没有人留言评论。精彩留言会获得点赞!