一种钻头、套管同步跟进连接结构及跟管钻进方法与流程

1.本发明涉及煤矿设备技术领域,具体为一种钻头、套管同步跟进连接结构及跟管钻进方法。

背景技术:

2.煤矿井下地质条件复杂多变,为了采掘区工作面的安全,以及便于大型采掘设备的进入,需要对采掘区的四周煤层煤壁进行高压注浆加固,具体的操作是在煤层壁内钻孔,一般分多级钻孔,深度一般为50米、100米和150米三种,分别对应不同的孔径,每打完一级,即在孔内下方套管,而后高压注浆。由于钻孔深度大,在钻杆抽出钻孔之后,孔内会由于压应力作用而出现局部塌孔、缩孔等现象,对下套管造成极大困扰。目前解决该问题的常用方式是跟管钻进,但现有技术中的跟管钻进一般均需要依托专用的跟管钻进设备,且仍无可避免的需要经过钻杆打孔、退钻杆、装送套管至少三个步骤流程,效率仍不高,无法真正实现钻杆钻孔、套管下孔的同步,而如何实现同步钻孔、下套管也成为本领域一直未解决的问题。

3.这对上述问题,核心在于套管和钻头之间无法实现真正的同步协作连接,即钻头在旋转钻进的同时,如果实现与套管之间的连接问题,这一问题的矛盾点在于:1钻头高速转动,而套管在深入钻孔内后无法转动,且让套管转动也不现实,两者状态不同步;2套管如果套接在钻头上,则外径必然大于钻头,这导致钻头钻进的钻孔内径还没有套管的外径大,使套管根本无法进入钻孔。故如何真正实现钻头钻孔、套管下孔的同步,如何将现有的三步流程简化为一步流程,成为了目前本领域一直无法有效解决的问题。

技术实现要素:

4.为了解决上述问题,本发明的目的之一在于提出一种用于煤矿井下跟管钻进施工中的钻头、套管的同步跟进连接结构,该结构在钻头与套管之间增加设置一个套管组件,同时改进钻头的结构,最终克服了上述问题的矛盾点,实现了钻头钻孔、套管下孔的同步,真正做到了同步跟管钻进。

5.本发明的目的之二在于提出利用该同步跟进连接结构进行跟管钻进的方法。

6.本发明为了解决上述问题所采取的技术方案为:一种钻头、套管同步跟进连接结构,包括钻头和套管组件,所述钻头整体呈圆柱状结构,钻头的圆周均匀贯通开设有多个排渣槽,任意相邻的两个排渣槽之间均形成一个钻爪,每个所述钻爪的圆周面中心处均开设有用于卡接套管组件的卡管槽;所述套管组件包括相互转动套接在一起的主钻套和副钻套,所述主钻套的外圆周开设有转动凹槽,所述副钻套的内圆周设置有与转动凹槽相匹配的转动凸条,所述主钻套一端插入到副钻套内之后通过转动凹槽与转动凸条转动嵌合,以使主钻套和副钻套之间通过转动凹槽与转动凸条的配合实现相对转动;

所述主钻套的内圆周壁上还均匀布设有多个与所述卡管槽位置对应的凸部,所述套管组件通过凸部和卡管槽之间的嵌套配合完成与钻头之间的可拆卸套接。

7.作为优选的,每个所述钻爪顶端均凸出排渣槽设置,以共同形成一个凸出的切削端,所述切削端上沿钻头转动方向布设有金刚石复合片。

8.作为优选的,所述主钻套的顶端端面圆周均匀布设有多个与钻头相配合的切削头。

9.作为优选的,所述套管组件的内径与所述钻头的外径相匹配。

10.作为优选的,所述卡管槽的顶端与切削端端面贯通、底端垂直向下延伸至靠近钻爪底部处,以使卡管槽的两侧槽壁、底端槽壁与所述钻爪的表面之间形成卡接台阶;所述套管组件由钻头端部沿卡管槽套入到钻头上。

11.作为优选的,所述副钻套的尾端还连接有若干节相互对接在一起的套管,所述副钻套的尾段内圆周设置有用于连接套管的母螺纹连接头,每节所述套管的两端均分别设置有用于螺纹对接的公头和母头。

12.作为优选的,所述套管的外径大于所述钻头的外径、小于所述套管组件的外径。

13.利用所述的钻头、套管同步跟进连接结构进行跟管钻进的方法,首先将钻头与套管组件按照结构装配要求装配在一起,而后将一套管,即首节套管,通过端部的公头连接在套管组件尾端的母螺纹连接头上,而后根据钻机的位置以及实际施钻打孔的需要,在钻机上装配合适数量的钻杆和套管,然后将装配完成的钻头、套管组件连同首节套管,一并装配到位于钻机上的钻杆和套管上,最后启动钻机打钻,待钻头到达预设的深度之后,将钻杆连带钻头抽出,而将套管组件、若干节套管留在钻孔内,即完成跟管钻进下套管作业。

14.与现有技术相比,本发明具有以下有益效果:本技术所述的技术方案,在钻头与套管之间增加设置一个套管组件,同时改进钻头的结构,最终克服了现有技术中,关于无法实现钻头与套管之间真正的同步协作连接的问题,可真正实现钻头钻孔、套管下孔的同步跟进,将现有的跟管钻进的三步走流程浓缩合成为一步走,真正做到了同步跟管钻进,为煤矿采掘安全施工作业提供了可靠的技术保障,可极大提高目前井下采掘面四周钻孔、下套管的施工作业效率;且利用该结构进行跟管钻进施工,无需再依托其他额外的专用辅助设备,只需要在现有钻机设备的基础上施工即可,极大提高了跟管钻进的施工效率。

附图说明

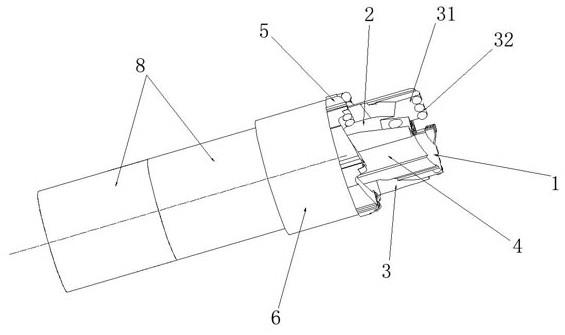

15.图1为本发明的结构示意图;图2为图1的分解结构示意图;图3为图1的剖视结构示意图;图4为钻头和套管组件的连接结构示意图;图5为图4的俯视结构示意图;图6为图5中沿d-d截面剖切后的立体结构示意图;图7为套管组件的结构示意图;图8为主钻套的结构示意图;图9为主钻套的俯视结构示意图;

图10为副钻套的结构示意图。

16.图中标记:1、钻头,2、排渣槽,3、钻爪,31、切削端,32、金刚石复合片,4、卡管槽,5、主钻套,51、转动凹槽,6、副钻套,61、转动凸条,62、母螺纹连接头,7、凸部,8、套管。

具体实施方式

17.以下结合附图对本发明的具体实施方式作进一步详细说明。

18.如图所示,本发明为一种钻头、套管同步跟进连接结构,包括钻头1和套管组件,所述钻头1整体呈圆柱状结构,钻头1的圆周均匀贯通开设有多个排渣槽2,任意相邻的两个排渣槽2之间均形成一个钻爪3,每个所述钻爪3的圆周面中心处均开设有用于卡接套管组件的卡管槽4;参见图1、图6,在本实施例中,排渣槽2的设置数量以三个为宜,如此便可形成三个对应的钻爪3,钻爪3的顶端凸出延伸出排渣槽2一部分,所形成的凸出部类似于传统的三爪钻头结构,凸出部上沿转动方向设置金刚石复合片32,金刚石复合片32可以是一个通体结构的复合片,也可以是类似于传统三爪钻头上的均匀布设的多个复合圆片。

19.也即,每个所述钻爪3顶端均凸出排渣槽2设置,以共同形成一个凸出的切削端31,所述切削端31上沿钻头转动方向布设有金刚石复合片32。

20.所述套管组件包括相互转动套接在一起的主钻套5和副钻套6,所述主钻套5的外圆周开设有转动凹槽51,所述副钻套6的内圆周设置有与转动凹槽51相匹配的转动凸条61,所述主钻套5一端插入到副钻套6内之后通过转动凹槽51与转动凸条61转动嵌合,以使主钻套5和副钻套6之间通过转动凹槽51与转动凸条61的配合实现相对转动;所述主钻套5的内圆周壁上还均匀布设有多个与所述卡管槽4位置对应的凸部7,所述套管组件通过凸部7和卡管槽4之间的嵌套配合完成与钻头1之间的可拆卸套接。

21.参见图2,所述卡管槽4的顶端与切削端31端面贯通、底端垂直向下延伸至靠近钻爪3底部处,以使卡管槽4的两侧槽壁、底端槽壁与所述钻爪1的表面之间形成卡接台阶;所述套管组件由钻头端部沿卡管槽4套入到钻头上;此外,如图3所示,套接后的主钻套5和副钻套6的外圆周、内圆周之间均基本平齐承接。

22.综上简述,本技术技术方案解决现有技术问题的方式主要归纳为:在钻头1与套管8之间增加设置了一个套管组件,该套管组件的作用主要有二,其一是实现了套管与钻头之间的有效连接,其二是解决了钻头转动、套管不动的不同步连接问题。

23.具体来说,上述技术方案的核心创新有如下几点:第一,为了实现钻头与套管之间的有效连接,将钻头1改进为圆柱状结构,使其外径与待连接套管的内径相一致,这便使得套管组件可直接套接在钻头上,而钻头1仅设置钻爪3和排渣槽2结构,便可基本维持保证钻头的钻进功能。

24.第二,在钻头改进结构的基础上,为了实现钻头与套管组件之间的连接,进一步在钻爪3上增加了卡管槽4,如上所述,卡管槽4可以与钻爪3的表面之间形成卡接台阶,同时,套管组件,即主钻套5的内圆周同样设置凸部7,在凸部7与卡管槽4的配合下,便实现了套管组件与钻头1之间的套接组装。

25.第三,将套管组件设置了主副两套结构,即主钻套5和副钻套6,该结构的核心在于

解决钻套与套管之间的转动协同问题,具体在于,如上所述,主钻套5与副钻套6之间通过转动凹槽51与转动凸条61的配合实现相对转动,该结构可实现以下效果:钻头1转动会通过卡接台阶直接带动其上的主钻套5转动,而主钻套5的转动则会带动转动凹槽51围绕副钻套6上的转动凸条61相对转动,转动凹槽5和转动凸条61之间不会传递扭矩,如此一来,副钻套6便可以不动,钻头1和主钻套5的转动传递至转动凸条61处即终止,同时,转动凹槽51与转动凸条61之间的卡接连接结构,可使得副钻套6“跟着”钻头1和主钻套5一起向前,进而最终实现钻头钻进的同时,套管的同步下孔。

26.第四,在上述技术方案的基础上,还存在一个问题,即主钻套的外径大于钻头1的外径,钻头钻进,主钻套如何前进的问题,该问题的解决十分巧妙,即充分利用了钻头1带动主钻套5同步转动的特点,在主钻套5的端部同样设置了切削头52,如此一来,同步转动的主钻套5便也化身成为了一个辅助的“钻头”,可配合钻头1一同钻进打孔,且直接扩大了钻孔的孔径,保证后续套管8的无阻碍进入。

27.上述创新改进的组合所形成的本技术技术方案,最终有效解决了现有技术中一直困扰的问题。

28.在上述技术方案的基础上,即可对本实施例作进一步的优化。

29.进一步的,所述主钻套5的顶端端面圆周均匀布设有多个与钻头1相配合的切削头52,主要服务于上述第四个创新改进。

30.进一步的,所述套管组件的内径与所述钻头1的外径相匹配,所述套管8的外径大于所述钻头1的外径、小于所述套管组件的外径,主要服务于上述第三个创新改进。

31.此外,在工作状态下,所述副钻套6的尾端还连接有若干节相互对接在一起的套管8,所述副钻套6的尾段内圆周设置有用于连接套管8的母螺纹连接头62,每节所述套管8的两端均分别设置有用于螺纹对接的公头和母头,多节套管连接形成一根与钻孔深度适配的套管组,最终将套管组下入钻孔内。

32.下面对本技术方案的工作原理作简要说明:如图2所示,按照图示连接将各个组件连接在一体,钻头尾端与钻杆连接,套管组则通过套管组件依附连接在钻头上,启动钻进钻孔,钻渣随着排渣槽2排出,进入到套管与钻杆之间的空间,随着钻杆的螺旋转动排出(钻杆的结构与现有技术无异,故未在图示中额外说明);其中钻进过程中,钻头1的其余结构与现有技术基本无异,主要是中心孔高压注水排渣、降温等,再此不再赘述;而在钻头钻杆钻进的同时,套管8可随着钻头1同步进入到钻孔内,直至到达预设的钻进深度,而后,可直接操作钻机,将钻杆、钻头抽出,参见图2,卡管槽4的顶端与钻爪3贯通,钻头1可直接无阻碍的沿着卡管槽4推出,而将套管组件、套管组一同留在钻孔内,继而完成套管下孔,该操作真正实现了钻进、下管的同步跟进。

33.此外,需要额外说明的是,上述结构还有额外的一个优点:如图1所示,套管组件在组装完成之后,钻头1的端部相对于主钻套5来说,会形成一个额外的凸出部位,即钻头1的切削端31相对于主钻套5的切削头52来说,凸出一部分,该段凸出的部位可在钻头1到达预设深度之后,在所形成的钻孔的底端额外形成一个内径稍小(即钻头外径)的容腔空间,这个容腔空间十分有必要,可汇聚钻孔底部掉下的细小煤渣,

避免这部分煤渣直接进入到套管内,影响注浆。

34.如上所述,将本技术的同步跟进连接结构应用到跟管钻进施工中,具体的施工方法如下:首先将钻头1与套管组件按照结构装配要求装配在一起,而后将一套管8,即首节套管,通过端部的公头连接在套管组件尾端的母螺纹连接头62上,而后根据钻机的位置以及实际施钻打孔的需要,在钻机上装配合适数量的钻杆和套管8,然后将装配完成的钻头1、套管组件连同首节套管,一并装配到位于钻机上的钻杆和套管上,最后启动钻机打钻,待钻头1到达预设的深度之后,将钻杆连带钻头1抽出,而将套管组件、若干节套管8留在钻孔内,即完成跟管钻进下套管作业。

35.由上可以看出,采用本技术同步跟进连接结构,可直接利用现有的传统钻机钻孔设备即可完成整体施工流程,无需再使用额外的专用辅助设备,一方面提高了工作效率,另一方面节省了设备的调运、操作等流程,极大缩减了施工周期;最重要的是,采用该同步跟进连接结构,可以真正实现钻头钻孔、套管下管的同步进行,真正实现了钻到位、管到位,这是现有技术中任何其他设备或方法所无法实现的。

36.申请人采用本技术所属的设备与方法已经在中国平煤神马集团所属的多个煤矿工程矿区进行了实践施工检测,经实践验证,结果如下:以同一煤层壁100米钻孔下套管为例,在相同的成孔率的前提下,采用传统方法钻孔下套管施工因孔内条件差,费时见多,其施工时间普遍至少在2.5小时以上,而采用本技术所述设备与方法钻孔下套管施工的时间只需要25-35分钟,且过程极大降低了工人的劳动强度。

37.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1