一种液压集成式锚杆钻机的制作方法

1.本发明属于煤矿巷道支护领域,具体为一种液压集成式锚杆钻机。

背景技术:

2.锚杆机又称土钉机、气动冲击机,主要用于岩土锚杆,路基、边坡治理,地下深基坑支挡,隧洞围岩稳定,预防滑坡等灾害整治,地下工程支护及高层建筑地基处理。也适用于深基坑喷护、边坡土钉工程的非预应力锚杆支护。

3.现煤巷机载支护作业锚杆机常用液压驱动打锚杆,但其外部管路结构复杂、体积大,操作复杂、效率低。

技术实现要素:

4.本发明为了解决现煤巷机载支护作业锚杆机外部管路结构复杂、体积大、操作复杂、效率低的问题,提供了一种液压集成式锚杆钻机。

5.本发明是采用如下的技术方案实现的:一种液压集成式锚杆钻机,包括:支护系统、进给架体、进给系统、夹紧机构、锚钻系统和集成液压系统,支护系统是锚杆钻机的结构主体和液压系统主体,进给架体、进给系统、夹紧机构连接在支护系统上,锚钻系统连接在进给系统上,液压系统的支护、进给、夹紧油路集成在支护系统上,构成支护、进给、锚钻、固定于一体的自动化巷道锚钻作业结构。

6.上述的一种液压集成式锚杆钻机,支护系统包括支护油缸、支护活塞杆、活塞导向杆、夹紧液压导管、底端板和顶护板,顶护板的一侧中部开有缺口,顶护板内集成夹紧机构油路,底端板内集成有夹紧机构油路和进给系统油路,支护油缸的支护活塞杆、活塞导向杆与顶护板连接固定,同时支护活塞杆、活塞导向杆内分别设置一个夹紧液压导管,夹紧液压导管的一端和顶护板连接,夹紧液压导管的另一端和底端板连接,夹紧液压导管和顶护板、底端板内的夹紧机构油路连通,底端板固定在支护油缸底部;进给架体包括导向杆、底连接板组件和顶连接板组件;导向杆的两端分别连接在底连接板组件和顶连接板组件上;进给系统包括活塞杆、二级缸体、一级缸体、链条组件,二级缸体固定在进给架体的顶连接板组件上,活塞杆穿过底连接板组件后固定在支护系统的底端板上,活塞杆和底端板内进给系统油路连通,二级缸体与活塞杆配合组成油缸机构,并集成一级缸体液压油路,一级缸体与二级缸体配合组成油缸机构,链条组件设置在一级缸体上,链条组件的链条固定端固定在进给架体上;夹紧机构包括两个夹紧油缸、夹紧活塞杆、夹紧爪,两个夹紧油缸分别固定在顶护板的缺口处的上下板体内,夹紧油缸的缸体底部都固定有夹紧爪,上下两个夹紧爪相对,夹紧油缸的夹紧活塞杆在板体内固定,夹紧油缸的缸体能伸出板体,锚钻系统包括马达座、液压马达和钻杆卡套;液压马达固定在马达座上,马达座通过导向套安装在进给架体的导向杆上,马达座底部与链条组件的链条移动端固定;

集成液压系统包括集成油路阀板机构;集成油路阀板机构包括集成油路阀块和集成油路分配阀板;集成油路阀块将支护系统油路、进给系统油路、夹紧机构油路、锚钻油路以及冷却水路集中在一个阀块上,与集成油路分配阀板密封连接分配支护、进给、夹紧油路,集成油路分配阀板上引出油路连接到支护油缸和底端板,锚钻油路是在阀块分流出软管,用软管直接连接液压马达。

7.使用时,该锚杆钻机利用支护系统中的底端板固定在掘进支护设备上,支护系统中支护油缸动作,顶护板顶在需要支护的顶板或侧壁上,然后在液压马达上安装支护锚杆,进给系统中活塞杆和二级缸体组成的油缸机构先动作,二级缸体带着进给架体移动,进给架体带着锚钻系统移动,此后一级缸体与二级缸体组成的油缸机构动作,一级缸体带着链条组件中链条移动端移动,链条移动端带着锚钻系统移动,进给架体移动和链条移动端移动的时候,液压马达都被带着移动,进而将支护锚杆钻进顶板或侧壁内,当支护锚杆移动到位后,夹紧机构中两个夹紧油缸动作,两个夹紧油缸相对运动,通过夹紧爪夹紧支护锚杆,将支护锚杆和液压马达脱离,完成支护锚杆的固定。

8.上述的一种液压集成式锚杆钻机,链条组件包括四个链条和滑轮组,滑轮组总共有四个滑轮,其中两个滑轮位于一级缸体的前侧的左右两端,另外两个滑轮位于一级缸体的后侧的左右两端,一个链条设于一级缸体的前侧的左端的滑轮上,该链条的下方端部作为固定端固定在进给架体的架体组件上,一个链条设于一级缸体的前侧的右端的滑轮上,该链条的下方端部作为固定端固定在进给架体的架体组件上,一个链条设于一级缸体的后侧的左端的滑轮上,该链条的下方端部作为固定端固定在进给架体的架体组件上,一个链条设于一级缸体的后侧的右端的滑轮上,该链条的下方端部作为固定端固定在进给架体的架体组件上,所有链条的上方端部作为移动端。

9.一级缸体在向左侧移动时,左侧链条的上面部分会移动到下面,右侧链条的下面部分移动到上面,一级缸体在向右侧移动时,左侧链条的下面部分会移动到上面,右侧链条的上面部分移动到下面,链条的上方端部作为移动端带动锚钻系统移动。

10.上述的一种液压集成式锚杆钻机,集成油路阀板机构还包括支护平衡阀组和支护缩回保护阀组,支护平衡阀组集成在集成油路阀块上简化内部油路,负责保持支护油路负载平衡,防止支护回落;支护缩回保护阀组与支护缩回油路连通,防止进给伸出后未缩回,与支护动作干涉后对进给油路损坏。

11.上述的一种液压集成式锚杆钻机,顶护板内的夹紧机构油路中配置有夹紧平衡阀组。

12.上述的一种液压集成式锚杆钻机,限位调节装置垂直固定在顶护板上,限位油路安装在马达座上,连接限位调节装置,限位油路与锚钻油路的正转油路连通,为限位调节装置提供液压源。

13.上述的一种液压集成式锚杆钻机,冷却水路连接到钻杆卡套上,给液压马达钻孔提供冷却水。

14.本发明为了提高工作效率,优化液压管路布局,缩小锚钻机体积,采用液压管路集成化结构,优化了传统锚钻机的液压管路复杂,减少因管路复杂而产生磨损爆裂等隐患,并实现了液压逻辑驱动自动打锚的功能,同时在不损失最大工作空间的前提下缩小了钻机的

长度。

附图说明

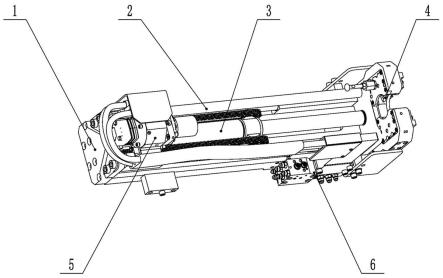

15.图1为液压集成式锚杆钻机的机构结构示意图。

16.图2为支护系统示意图。

17.图3为进给架体示意图。

18.图4为进给系统示意图。

19.图5为夹紧机构示意图。

20.图6为图5的俯视图。

21.图7为锚钻系统示意图。

22.图8为图7的俯视图。

23.图9为集成液压系统示意图。

24.图10为液压集成式锚杆钻机的剖视图。

25.图中:1-支护系统,2-进给架体,3-进给系统,4-夹紧机构,5-锚钻系统,6-集成液压系统。

26.1.1-支护油缸,1.2-支护活塞杆,1.3-活塞导向杆,1.4-夹紧液压导管,1.5-底端板,1.6-顶护板。

27.2.1-架体组件,2.2-导向板组件,2.3-导向杆,2.4-底连接板组件,2.5-顶连接板组件。

28.3.1-活塞杆,3.2-二级缸体,3.3-一级缸体,3.4-链条组件。

29.4.1-夹紧油缸,4.2-夹紧活塞杆,4.3-夹紧爪,4.4-限位调节装置。

30.5.1-马达座,5.2-液压马达,5.3-钻杆卡套。

31.6.1-集成油路阀板机构,6.2-二级液压进给机构,6.3-夹紧液压机构,6.4-液压钻动机构。

32.7.1-集成油路阀块,7.2-支护平衡阀组,7.3-集成油路分配阀板,7.4-支护缩回保护阀组。

33.9.1-夹紧机构油路,9.2-夹紧平衡阀组。

具体实施方式

34.液压集成式锚杆钻机,包括支护系统1、进给架体2、进给系统3、夹紧机构4、锚钻系统5和集成液压系统6。

35.支护系统1是锚杆钻机的结构主体和液压系统主体。进给架体2、进给系统3、夹紧机构4连接在支护系统1上,锚钻系统5连接在进给系统3上,集成液压系统6的支护、进给、夹紧、锚钻油路集成在支护系统1上,构成支护、进给、锚钻、固定于一体的自动化巷道锚钻作业机构。

36.支护系统1包括支护油缸1.1、支护活塞杆1.2、活塞导向杆1.3、夹紧液压导管1.4、底端板1.5和顶护板1.6,顶护板1.6的一侧中部开有缺口,顶护板1.6内集成夹紧机构油路,底端板1.5内集成有夹紧机构油路和进给系统油路。支护油缸1.1的支护活塞杆1.2、活塞导向杆1.3与顶护板1.6连接固定,同时支护活塞杆1.2、活塞导向杆1.3内分别设置一个夹紧

液压导管1.4,夹紧液压导管1.4的一端和顶护板1.6连接,夹紧液压导管1.4的另一端和底端板1.5连接,夹紧液压导管1.4和顶护板1.6、底端板1.5内的夹紧机构油路连通,底端板1.5固定在支护油缸1.1底部。

37.进给架体2包括架体组件2.1、导向板组件2.2、导向杆2.3、底连接板组件2.4和顶连接板组件2.5,架体组件2.1和导向板组件2.2连接后连接在底连接板组件2.4和顶连接板组件2.4之间,导向杆2.3的两端分别连接在底连接板组件2.4和顶连接板组件2.4上。

38.进给系统3包括活塞杆3.1、二级缸体3.2、一级缸体3.3和链条组件3.4。二级缸体3.2与活塞杆3.1配合组成油缸机构,二级缸体3.2固定在进给架体2的顶连接板组件2.5上,活塞杆3.1穿过底连接板组件2.4后固定在支护系统1的底端板1.5上,活塞杆3.1和底端板1.5内进给系统油路连通。链条组件3.4包括四个链条和滑轮组,滑轮组总共有四个滑轮,其中两个滑轮位于一级缸体3.3的前侧的左右两端,另外两个滑轮位于一级缸体3.3的后侧的左右两端,一个链条设于一级缸体3.3的前侧的左端的滑轮上,该链条的下方端部作为固定端固定在进给架体2的架体组件2.1上,一个链条设于一级缸体3.3的前侧的右端的滑轮上,该链条的下方端部作为固定端固定在进给架体2的架体组件2.1上,一个链条设于一级缸体3.3的后侧的左端的滑轮上,该链条的下方端部作为固定端固定在进给架体2的架体组件2.1上,一个链条设于一级缸体3.3的后侧的右端的滑轮上,该链条的下方端部作为固定端固定在进给架体2的架体组件2.1上,所有链条的上方端部作为移动端,一级缸体3.3与二级缸体3.2配合组成油缸机构。

39.夹紧机构4包括两个夹紧油缸4.1、夹紧活塞杆4.2、夹紧爪4.3、限位调节装置4.4,两个夹紧油缸4.1分别固定在顶护板1.6的缺口处的上下板体内,夹紧油缸4.1的缸体底部都固定有夹紧爪4.3,上下两个夹紧爪4.3相对,夹紧油缸4.1的夹紧活塞杆4.2在板体内固定,夹紧油缸4.1的缸体能伸出板体,限位调节装置4.4垂直固定在顶护板1.6上。

40.锚钻系统5包括马达座5.1、液压马达5.2和钻杆卡套5.3,液压马达5.2固定在马达座5.1上,马达座5.1通过导向套安装在进给架体2的导向杆2.3上,马达座5.1底部与进给系统3的链条的移动端固定。

41.集成液压系统6包括集成油路阀板机构6.1、二级液压进给机构6.2、夹紧液压机构6.3、液压钻动机构6.4。

42.集成油路阀板机构6.1包括集成油路阀块7.1、支护平衡阀组7.2、集成油路分配阀板7.3、支护缩回保护阀组7.4。

43.集成油路阀块7.1将支护系统油路、进给系统油路、夹紧机构油路、锚钻油路以及冷却水路集中在一个阀块上,与集成油路分配阀板7.3密封连接分配支护、进给、夹紧油路,集成油路分配阀板7.3上引出油路连接到支护油缸和底端板1.5,锚钻油路是在阀块分流出软管,用软管直接连接液压马达5.2。

44.支护平衡阀组7.2集成在集成油路阀块上简化内部油路,负责保持支护油路负载平衡,防止支护回落。

45.支护缩回保护阀组7.4与支护缩回油路连通,防止进给伸出后未缩回,与支护动作干涉后对进给油路损坏。

46.二级液压进给机构6.2包括活塞杆3.1、二级缸体3.2和一级缸体3.3,活塞杆3.1是双钢筒嵌套组成的活塞杆,除了具有普通活塞体功能外,还具备油路传递、油路延伸的功

能,保证二级缸体3.2完全伸展后能够继续给一级缸体3.3供油。二级缸体3.2是双钢筒组成的油路缸体嵌套体,在自身完成油缸功能的同时将油液传导到一级缸体3.3,使一级缸体3.3做缸体运动。

47.夹紧液压机构6.3包括夹紧机构油路9.1、夹紧平衡阀组9.2。夹紧机构油路9.1是集成油路阀板机构6.1通过集成油路分配阀板7.3分流和支护系统的夹紧液压导管1.4将油液传输到顶护板构成的液压油路。顶护板内的夹紧机构油路9.1中配置有夹紧平衡阀组9.2。

48.液压钻动机构6.4包括锚钻油路、限位油路、冷却水路。锚钻油路是由集成油路阀块分流出软管直接连接,限位油路安装在马达座上,连接限位调节装置4.4。冷却水路连接到钻杆卡套5.3上,给液压马达5.2钻孔提供冷却水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1