实现工作面末采矿压峰值点跳跃回撤通道的切顶卸压方法

1.本发明涉及煤炭开采领域,尤其涉及实现工作面末采矿压峰值点跳跃回撤通道的切顶卸压方法。

背景技术:

2.井工开采中,长壁工作面开采过程中,其前方存在停采线及回撤通道,当工作面进入末采阶段时,工作面超前移动支承应力峰值也即矿压峰值点逐渐向回撤通道一侧逼近,而回撤通道周围本身也存在固定矿压峰值点,随着二者距离的减小,两个峰值点叠加、耦合并收敛在回撤通道一侧,在叠加应力的作用下,工作面与回撤通道之间的煤柱在高应力作用下逐渐失稳、破坏,甚至是突然垮塌,进而影响到回撤通道围岩的稳定性,所以一般末采常见的措施包括诸如降低采高、控制速度、挂绳与上网、加强巷道支护与切顶等技术措施,目的就是为了最终实现工作面与回撤通道的顺利贯通,核心内容就是保护回撤通道的稳定,以便实现设备的安全回撤。

3.具体末采工艺中,降低采高与控制速度实际是为了控制覆岩运动,从而避免造成工作面前方煤柱的突然破坏,从而保护回撤通道围岩的稳定与控制;挂绳与上网工艺主要起到辅助作用,也即煤柱失稳造成顶板与回撤通道的顶板的突然垮塌,并不是末采的主导技术措施。

4.末采阶段的巷道加强支护是常用方法,主要是被动、消极的提高支护阻力以保证围岩的稳定性,实际上证明了这种被动的提高阻力以适应覆岩运动与载荷的效果有限,且经济成本高、效率低,因此,近年来关于矿压的控制形成了以“卸”和“让”为主的巷道控制理念。关于“让压”,比如工作面速度的调整就是常用的手段,也即躲开矿压的影响,这种方法主要适用于工作面开采期间工作面承载与接续工作面相邻巷道的布置时机,在推进方向对前方回撤通道的效果有限。

[0005]“卸压”是较为有利的主动控压手段,如工作面推进较长距离而顶板仍未垮落时,可对坚硬、难垮顶板进行强制放顶,避免造成工作面出现大面积顶板的瞬时垮塌而产生动力灾害事故;另如工作面间为了避免接续工作面相邻巷道承载太大而难以维护,可以将回采巷道布置采空区下方或者切顶卸压,这都是已有的卸压方法。

[0006]

但是在卸压方案与参数,特别是卸压钻孔的长度与角度的设计过程中,目前依赖工程经验,比如难以垮落的顶板卸压时,可以考虑卸压长度与角度相配合,以便卸压钻孔打到目标岩层中;卸压留巷时,考虑垮落岩层厚度利用其碎胀性形成巷道一帮,同样较为主观的给出卸压长度与角度,以保证切落高度满足生产需求。

[0007]

对于工作面末采切顶卸压存在同样的问题,在设计切顶方案与参数时,我们更关注的是将切顶钻孔打到关键岩层中,从而切断关键岩层与前方回撤通道上方岩层的力学联系,以保证回撤通道处于较低承载与利于支护的围岩状态。

[0008]

实际上,如果能够利用切顶手段阻隔力学联系,以调整回撤通道围岩应力与稳定状态,再给出巷道支护的基本依据,甚至是提前预判给出巷道几何尺寸,这样形成的切顶方

案与参数无疑是更为科学的。

技术实现要素:

[0009]

针对上述技术问题,本发明的目的在于,提出了实现工作面末采矿压峰值点跳跃回撤通道的切顶卸压方法,以解决现有技术存在的回撤通道被动支护、切顶方案与参数依赖经验等问题。

[0010]

为实现上述目的,本发明采用以下技术方案:

[0011]

实现工作面末采矿压峰值点跳跃回撤通道的切顶卸压方法,包括以下过程:

[0012]

a、工作面末采贯通回撤通道前,利用切顶技术实现矿压峰值点从回撤通道靠近工作面一侧跳跃至回撤通道另一侧实体煤内,且给出巷道支护参数依据的方法;

[0013]

b、回采期间,工作面前方形成超前移动矿压峰值,依据移动峰值大小、与工作面之间的距离,在末采期间调整采高等技术措施控制矿压,并对峰值跳跃至回撤通道另一侧位置进行预判;

[0014]

c、按照回撤通道围岩承载与破坏特点,确定回撤通道形成的固定峰值点与回撤通道之间的距离;

[0015]

d、工作面回采的移动矿压峰值点与回撤通道一侧固定峰值点逐渐逼近、耦合,并在回撤通道一侧固定峰值点位置形成最终叠加峰值点,在逐渐逼近过程中,重点关注应力峰值的变化情况,分析峰值点与回撤通道之间煤柱的稳定性,确定对最终叠加峰值点位置顶板进行人工切顶,以实现峰值从回撤通道靠近工作面一侧直接跳跃至另一侧,以实现回撤通道顶板避开矿压峰值;

[0016]

e、考虑顶板碎胀系数、回撤通道工作面侧的叠加峰值点位置、跳跃至回撤通道另一侧的位置、巷道几何尺寸与支护阻力等要求,确定切顶的高度与角度。

[0017]

根据本发明所述的方法,优选地,适用于实现工作面末采矿压峰值点跳跃回撤通道的切顶卸压方法。

[0018]

具体的,步骤a中,在工作面末采时,利用切顶技术实现回撤通道靠工作面一侧矿压峰值点直接跳跃到另一侧的方法,且给出巷道基本支护参数设计依据。

[0019]

步骤b中,工作面回采期间,在前方形成超前移动矿压峰值,峰值点向前移动,确定移动峰值点超前工作面距离:

[0020][0021]

式中:xg,工作面超前矿压峰值点与其距离;m,采高,工作面进入末采贯通阶段之前采高m与回撤通道高度h相同;f,摩擦因数;ε,三轴应力系数,τ,抗剪强度;k

t

,内聚力;内摩擦角。

[0022]

此部分推导的理论依据有2个作用,第一,当该点位置接近回撤通道固定矿压峰值点时,进入到末采阶段,此时需要考虑采用综合的末采技术,如降低采高、控制速度等;第二,工作面进入到回撤通道围岩叠加峰值点时,需要进一步利用这一依据确定切顶高度,从而计算切顶后矿压峰值点跳跃的距离。

[0023]

步骤c中,按照回撤通道围岩承载与破坏特点,确定回撤通道形成的固定峰值点与回撤通道之间的距离:

[0024][0025]

式中:x0,回撤通道一侧固定矿压峰值点与其距离;h,回撤通道高度;k,应力集中系数;γ,覆岩容重;h,埋深;p1,回撤通道支护阻力。

[0026]

步骤d中,工作面回采的移动矿压峰值点与回撤通道一侧固定峰值点逐渐逼近、耦合,并在回撤通道一侧固定峰值点位置形成最终叠加峰值点,在逐渐逼近过程中,重点关注应力峰值的变化情况,分析峰值点与回撤通道之间煤柱的稳定性,适时采取技术方案,如回撤通道靠煤柱侧补强支护、挂网等,确定对最终叠加峰值点位置顶板进行人工切顶,以实现峰值从回撤通道靠近工作面一侧直接跳跃至另一侧,以实现回撤通道顶板避开矿压峰值。

[0027]

步骤e中,考虑顶板碎胀系数、回撤通道工作面侧的叠加峰值点位置、跳跃至回撤通道另一侧的位置、巷道几何尺寸与支护阻力等要求,确定切顶的高度与角度:

[0028]

依据顶板碎胀系数、末采高度m或巷道高度h确定切顶高度岩层能够落得下来,满足

[0029]

l

×

(k

p-1)≤h

[0030]

式中:l,切顶高度;k

p

,顶板岩层碎胀系数;

[0031]

考虑保证切顶高度条件下,按照一定角度能够深入到叠加矿压峰值点位置,满足

[0032]

l

×

tgθ≤x0[0033]

式中:θ,切顶角度;

[0034]

考虑跳跃至回撤通道另一侧位置,切顶高度l与巷道高度h叠加形成新的超前矿压峰值,其位置需要满足

[0035]

xq≥a+x0[0036][0037][0038]

式中:xq,超前切顶位置的新的矿压峰值点;a,巷道宽度;

[0039]

结合三个限定条件,最终建立切顶高度l、角度θ、巷道几何尺寸a

×

h几个人为技术因素控制的峰值点跳跃至回撤通道另一侧距离与巷道基本支护阻力p1之间的关系,满足

[0040][0041]

利用步骤e中的3个限定条件,第一个条件保证开采范围给予顶板充分运动的空

间,顶板切落后尽可能失去力学联系;第二个条件保证将卸压钻孔打到矿压峰值点,实现最有利的切顶效果;第三个条件确保切顶后矿压峰值点直接跳跃到回撤通道另一侧,保证回撤通道避免高应力影响。

[0042]

综合3个条件,最终建立了切顶长度、高度与角度之间的关系,也即给予切顶以科学依据;其次推导的切顶条件中,存在一个p1,也即回撤通道支护阻力的要求,通过耦合上述切顶要求,实际建立了切顶参数、应力分布与围岩状态、巷道几何尺寸与支护要求之间的关系。

[0043]

本发明提供的实现工作面末采矿压峰值点跳跃回撤通道的切顶卸压与通道支护的确定方法,具有以下优点:

[0044]

(1)提出利用切顶实现末采回撤通道围岩应力的人为干预转移方法。

[0045]

(2)提出了切顶方案与参数的科学方法,避免了已有方法存在的切顶方案与参数经验化、回撤通道支护被动化等问题。

[0046]

(3)建立了切顶参数、巷道几何尺寸及围岩应力、状态、回撤通道支护方案与参数之间的耦合关系,形成了全套体系,可为矿井设计、生产中提供科学依据。

附图说明

[0047]

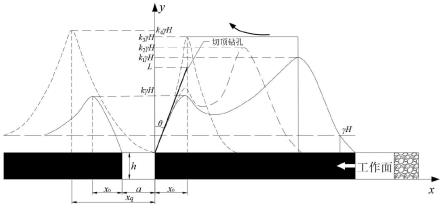

图1为末采矿压峰值点逼近、收敛与切顶应力转移关系。

具体实施方式

[0048]

结合附图说明本发明的具体实施方式。

[0049]

在本实施例中,第一步,工作面回采期间,在前方形成超前移动矿压峰值k1γh,并且峰值点向前移动变化逐渐形成k2γh,故需确定移动峰值点超前工作面距离xg:

[0050][0051]

式中:xg,工作面超前矿压峰值点与其距离;m,采高,工作面进入末采贯通阶段之前采高m与回撤通道高度h相同;f,摩擦因数;ε,三轴应力系数,τ,抗剪强度;k

t

,内聚力;内摩擦角。

[0052]

第二步,按照回撤通道围岩承载与破坏特点,确定回撤通道形成的固定峰值点kγh与回撤通道之间的距离x0:

[0053][0054]

式中:x0,回撤通道一侧固定矿压峰值点与其距离;h,回撤通道高度;k,应力集中系数;γ,覆岩容重;h,埋深;p1,回撤通道支护阻力。

[0055]

第三步,工作面回采的移动矿压峰值点k2γh与回撤通道一侧固定峰值点kγh逐渐逼近、耦合,并在回撤通道一侧固定峰值点位置形成最终叠加峰值点k3γh,在逐渐逼近过程中,重点关注应力峰值的变化情况,分析峰值点与回撤通道之间煤柱的稳定性,适时采取技术方案,如回撤通道靠煤柱侧补强支护、挂网等,确定对最终叠加峰值点位置顶板进行

人工切顶,使峰值从回撤通道靠近工作面一侧直接跳跃至另一侧,以实现回撤通道顶板避开矿压峰值。

[0056]

第四步,考虑顶板碎胀系数、回撤通道工作面侧的叠加峰值点位置、跳跃至回撤通道另一侧的位置、巷道几何尺寸与支护阻力等要求,确定切顶的高度与角度:

[0057]

依据顶板碎胀系数、末采高度m或巷道高度h确定切顶高度岩层能够落得下来,满足

[0058]

l

×

(k

p-1)≤h

[0059]

式中:l,切顶高度;k

p

,顶板岩层碎胀系数;

[0060]

考虑保证切顶高度条件下,按照一定角度能够深入到叠加矿压峰值点位置,满足

[0061]

l

×

tgθ≤x0[0062]

式中:θ,切顶角度;

[0063]

考虑跳跃至回撤通道另一侧位置,切顶高度l与巷道高度h叠加形成新的超前矿压峰值,其位置需要满足

[0064]

xq≥a+x0[0065][0066][0067]

式中:xq,超前切顶位置的新的矿压峰值点;a,巷道宽度;

[0068]

结合三个限定条件,最终建立切顶高度l、角度θ、巷道几何尺寸a

×

h几个人为技术因素控制的峰值点跳跃至回撤通道另一侧距离与巷道基本支护阻力p1之间的关系,满足

[0069][0070]

利用第四步的3个限定条件,第一个条件保证开采范围给予顶板充分运动的空间,顶板切落后尽可能失去力学联系;第二个条件保证将卸压钻孔打到矿压峰值点k3γh,实现最有利的切顶效果;第三个条件确保切顶后矿压峰值点k4γh直接跳跃到回撤通道另一侧,保证回撤通道避免高应力影响。

[0071]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1