一种隧道超前小导管快速注浆接头及注浆工艺的制作方法

1.本发明属于小导管注浆技术领域,具体涉及一种隧道超前小导管快速注浆接头及注浆工艺。

背景技术:

2.超前小导管注浆是在开挖前,先向掌子面斜上方或附近的围岩打入小钢管进行注浆,以改善围岩状况,保证掌子面稳定的方法。该方法对增加隧道围岩的稳定性是极为重要的,也对以后的结构安全有很大好处。

3.康玉隧道iv级围岩超前支护采用d42超前小导管+注浆预加固,小导管设置范围拱部120

°

,环向间距40cm,每循环共25根。传统的注浆方法是在超前小导管施做完成后,在小导管端头处焊接止浆阀、注浆嘴,现场注浆完成后再将其割除,实际工人操作较为麻烦,现场效率低,影响隧道工序时间,且工人操作不规范,造成超前小导管注浆不饱满、不密实,注浆压力达不到设计要求,严重影响隧道超前支护的效果。

技术实现要素:

4.为了解决现有技术中存在的问题,提供了一种隧道超前小导管快速注浆接头及注浆工艺。

5.本发明解决其技术问题所采用的技术方案是:

6.本发明提出了一种隧道超前小导管快速注浆接头,包括快接接头、对丝管、止浆塞以及注浆焊接头,其中:

7.所述快接接头包括母接头和公接头,所述母接头与所述公接头之间卡合连接;所述母接头的一端设置有连接管;

8.所述对丝管一端与所述快接接头中的公接头螺纹连接,另一端与止浆塞螺纹连接;

9.所述注浆焊接头与所述止浆塞另一端螺纹连接。

10.优选的,所述公接头外壁上连接有第一六角柱。

11.优选的,所述公接头另一端外壁上具有第一外螺纹段。

12.优选的,所述对丝管的一端内壁具有第一内螺纹段;所述对丝管的另一端外壁具有第二外螺纹段;所述第一内螺纹段与所述第一外螺纹段相适配螺纹连接;所述止浆塞一端具有与所述第二外螺纹段相连的第二内螺纹段,另一端具有第三外螺纹段;所述注浆焊接头一端具有与所述第三外螺纹段相适配连接的第三内螺纹段。

13.优选的,所述对丝管外壁具有第二六角柱。

14.优选的,所述止浆塞外壁具有第三六角柱。

15.优选的,所述注浆焊接头外壁具有第四六角柱。

16.本发明还提出了一种隧道超前小导管快速注浆工艺,包括如下步骤:

17.步骤一,将注浆焊接头焊接于超前小导管内侧;

18.步骤二,现场采用多功能钻机进行超前小导管施做,钻机打孔后及时安装超前小导管,将止浆塞与注浆管焊接头螺纹连接,然后将对丝管、快接接头连接为一体后与止浆塞进行连接;

19.步骤三,母接头的连接管与注浆机的软管相连接;连接完成后需检查连接密闭性,确保注浆时满足0.5mpa-1.0mpa的注浆压力;

20.步骤四,逐个对超前小导管进行注浆,在第二根超前小导管注浆时将第一根超前小导管相连的止浆塞、对丝管、快速接头拆除并及时清洗干净;按此方式,完成多根超前小导管的注浆。

21.优选的,所述步骤一中,在将注浆焊接头焊接于超前小导管内侧之前,采用定型螺丝提前连接于于注浆焊接头的内螺丝中,当焊接完成后取出定型螺丝。

22.与现有技术相比,本发明的有益效果是:

23.(1)注浆接头在钢构件加工厂内进行,方便规模性生产,确保焊接质量,同时减少现场隧道注浆工人的工作量,大大节约现场的工序时间。

24.(2)通过丝接可实现注浆接头的快速安装及拆除,缩减工人劳动强度,简单、方便、快捷。

25.(3)每循环注浆的25套快接接头、对丝管、止浆塞,在注浆完成、拆卸后通过高压水清洗干净后可循环使用,大大节约了施工成本。

26.(4)该注浆工艺,大大减少了隧道现场注浆工人的工作量,避免了注浆管的焊接及切割,现场安装止浆塞、对丝管、快接接头仅十分钟即可完成;单循环注浆仅消耗25个注浆焊接头,每个平均1.5元,即每循环37.5元即可满足隧道快速、安全、有效的注浆效果。

附图说明

27.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

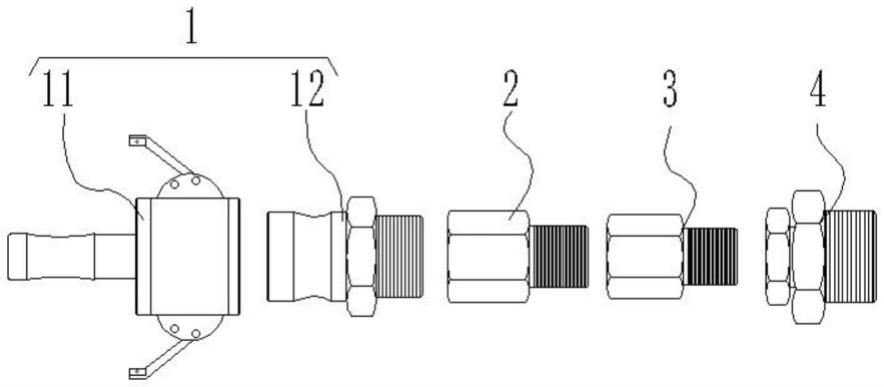

28.图1是本发明的结构爆炸图。

29.图2是图1中母接头结构示意图。

30.图3是图1中公接头结构示意图。

31.图4是图1中对丝管结构示意图。

32.图5是图1中止浆塞结构示意图。

33.图6是图1中注浆焊接头结构示意图。

34.附图标记说明:

35.1-快接接头;11-母接头;111-连接管;112-耳板;113-扣件;12-公接头;121-第一六角柱;122-第一外螺纹段;2-对丝管;21-第二六角柱;22-第二外螺纹段;3-止浆塞;31-第三六角柱;32-第三外螺纹段;4-注浆焊接头;41-第四六角柱;42-第四外螺纹段。

具体实施方式

36.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

37.如图1-6所示,本实施例提出的一种隧道超前小导管快速注浆接头,包括快接接头1、对丝管2、止浆塞3以及注浆焊接头4,其中:

38.快接接头1包括母接头11和公接头12,母接头11与公接头12之间卡合连接;二者之间可快速卡接和拆卸;母接头11的一端设置有连接管111;该连接管111用于与注浆机的软管相连接。快接结构可采用现有技术中的结构形式,母接头11外壁上具有耳板112,耳板112上活动连接有扣件113,公接头12外壁上具有卡槽,扣件113可与卡槽相互卡合连接,此结构形式可以采用授权公告号为cn 206637158 u的专利所公开的一步插接的快接结构与快接软管中所公开的结构形式,具体细节不再赘述。

39.对丝管2一端与快接接头1中的公接头12螺纹连接,另一端与止浆塞3螺纹连接。

40.注浆焊接头4与止浆塞3另一端螺纹连接。

41.为了方便安装和拆卸,公接头12外壁上连接有第一六角柱121。

42.公接头12另一端外壁上具有第一外螺纹段122;对丝管2的一端内壁具有第一内螺纹段;对丝管2的另一端外壁具有第二外螺纹段22;第一内螺纹段与第一外螺纹段122相适配螺纹连接;止浆塞3一端具有与第二外螺纹段22相连的第二内螺纹段,另一端具有第三外螺纹段32;注浆焊接头4一端具有与第三外螺纹段32相适配连接的第三内螺纹段。

43.同样的,为了方便拆卸安装,对丝管2外壁具有第二六角柱21;止浆塞3外壁具有第三六角柱31;注浆焊接头4外壁具有第四六角柱41。

44.在注浆焊接头4外壁可开设有第四外螺纹段42,也可不用开设第四外螺纹段42。

45.本发明所提出的注浆接头,其在钢构件加工厂内进行,方便规模性生产,确保焊接质量,同时减少现场隧道注浆工人的工作量,大大节约现场的工序时间;其次,通过丝接可实现注浆接头的快速安装及拆除,缩减工人劳动强度,简单、方便、快捷。

46.本发明还提出了一种隧道超前小导管快速注浆工艺,包括如下步骤:

47.步骤一,将注浆焊接头4焊接于超前小导管内侧;

48.步骤二,现场采用多功能钻机进行超前小导管施做,钻机打孔后及时安装超前小导管,将止浆塞3与注浆管焊接头螺纹连接,然后将对丝管2、快接接头1连接为一体后与止浆塞3进行连接;

49.需要说明的是,超前小导管施做时间距40cm,均匀布置。另外,为加快施工速度,每个超前小导管内分别安装一套注浆设备。

50.步骤三,母接头11的连接管111与注浆机的软管相连接;连接完成后需检查连接密闭性,确保注浆时满足0.5mpa-1.0mpa的注浆压力;

51.步骤四,逐个对超前小导管进行注浆,在第二根超前小导管注浆时将第一根超前小导管相连的止浆塞3、对丝管2、快速接头拆除并及时清洗干净;按此方式,完成多根超前小导管的注浆。

52.此步骤中,采用工艺性试验确定的注浆配合比逐个超前小导管进行注浆。

53.另外,在步骤一中,在将注浆焊接头4焊接于超前小导管内侧之前,采用定型螺丝提前连接于于注浆焊接头4的内螺丝中,当焊接完成后取出定型螺丝,此步骤的目的是为防止焊接时焊接头内测丝扣破坏。

54.采用该注浆工艺,大大减少了隧道现场注浆工人的工作量,避免了注浆管的焊接及切割,现场安装止浆塞3、对丝管2、快接接头1仅十分钟即可完成;单循环注浆仅消耗25个

注浆焊接头4,每个平均1.5元,即每循环37.5元即可满足隧道快速、安全、有效的注浆效果。

55.每循环注浆的25套快接接头1、对丝管2、止浆塞3,在注浆完成、拆卸后通过高压水清洗干净后可循环使用,大大节约了施工成本。

56.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1