一种软弱破碎带快速安装双护盾TBM施工钢-混组合管片的制作方法

一种软弱破碎带快速安装双护盾tbm施工钢-混组合管片

技术领域

1.本实用新型属于双护盾tbm掘进技术领域,具体涉及高水压力、软弱破碎带、拱顶坍塌情况下双护盾tbm掘进的衬砌管片结构,尤其是涉及一种软弱破碎带快速安装双护盾tbm施工钢-混组合管片。

背景技术:

2.双护盾tbm掘进技术在地层掘进作业中获得广泛应用并取得显著的效果,具有适应性强、效率高、可掘进性好等优点。双护盾tbm施工采用预制衬砌管片、回填豆砾石和注浆的方式进行支护。衬砌管片安装于护盾尾部,此时围岩与管片处于未接触状态,通常具有5 ~ 15 cm的间隙,需采用豆砾石进行回填,再进行注浆处理,使管片、回填层与围岩形成整体的支护结构。

3.豆砾石回填注浆的密实度是影响tbm隧洞工作性能的重要指标,但实际工程中回填灌浆的施工工艺还处于不断探索,注浆施工新技术更新速度缓慢。目前相关的研究成果多集中于回填注浆的质量控制措施,根据以往经验,通过控制豆砾石级配、水泥浆的配合比、灌浆压力等方面保证回填灌浆具有较高的施工质量。但面对复杂的施工环境,回填注浆的密实度往往较低。普遍地,回填注浆不密实较多发生在管片衬砌顶部和侧部局部,围岩发生变形,整体支护效果及衬砌管片防水性能大大减弱,出现裂缝、渗水等质量问题,容易造成应力集中引发管片开裂等现象。随着隧洞施工向深部高水压力、高地应力环境发展,必须从衬砌管片及注浆施工最根本上解决问题,达到整体良好的支护及防水效果,提高使用年限。

技术实现要素:

4.本实用新型目的在于,提供一种软弱破碎带快速安装双护盾tbm施工钢-混组合管片,解决双护盾tbm在高水压力及软弱破碎带顶部坍塌等不良地质工况下的衬砌支护整体结构强度及防水效果,大幅度提高衬砌管片的稳定及安全性能,提高隧洞使用年限。

5.为此,本实用新型的上述目的通过如下技术方案实现:

6.一种软弱破碎带快速安装双护盾tbm施工钢-混组合管片,其特征在于:所述钢-混组合管片包括封顶块、底管块以及用于连接封顶块、底管块的两块标准块;

7.所述封顶块主体为钢管片,所述封顶块内具有内腔,所述封顶块内腔的顶部敞开并覆盖环氧树脂膜,所述环氧树脂膜可向上打开;所述封顶块的内腔内设有橡胶气囊装置;

8.所述封顶块的内侧设有注浆连接口,所述注浆连接口与内腔相连通;

9.所述橡胶气囊装置包括橡胶气囊,所述橡胶气囊上具有充气口和充气螺旋套管,所述橡胶气囊的充气口处于封顶块的内腔内,所述充气螺旋套管的内端与充气口相连通,所述充气螺旋套管的外端不处于封顶块的内腔内;所述充气螺旋套管与充气口之间可拆卸连接。

10.环氧树脂膜具有防水、降解速度快、可与浆液融合反应、强度高的特点,当内腔内

的橡胶气囊充气弹出后,环氧树脂膜与封顶块的上面板快速分离,并与顶部围岩面紧贴,形成防水层。

11.在采用上述技术方案的同时,本实用新型还可以采用或者组合采用如下技术方案:

12.作为本实用新型的一种优选技术方案:所述底管块与两标准块内设有横纵网状布置的注浆管以与环向接缝、纵向接缝分别形成串联循环,所述注浆管与底管块、标准块上的吊装孔相连通。

13.作为本实用新型的一种优选技术方案:所述封顶块由上面板、下底板、左侧板、右侧板、内侧板以及外侧板所围绕形成。

14.作为本实用新型的一种优选技术方案:所述上面板、下底板、左侧板、右侧板、内侧板以及外侧板均为3 cm厚的热轧钢板。

15.作为本实用新型的一种优选技术方案:所述封顶块内侧注浆连接口的两侧设有两个吊装孔。

16.作为本实用新型的一种优选技术方案:所述注浆连接口用于与注浆反应设备相连通,所述注浆反应设备包括注浆连接管、布置在注浆连接管上的逆止阀和压力表。压力表用于监测管片内注浆压力,作为注浆密实度的参考依据之一。

17.作为本实用新型的一种优选技术方案:所述封顶块在环向拼接的两侧分别设有环向高强度螺栓孔,方便安装定位,有助于管片拼装时进行纠偏与转弯,封闭成环后进行紧固作业;所述封顶块在纵向拼接两侧分别设有多个定位销孔,提高纵向管片安装精度。

18.作为本实用新型的一种优选技术方案:所述封顶块内设有多根环向支撑肋以及与环向支撑肋相垂直的多根纵向支撑肋;

19.所述环向支撑肋包括处于外侧的四根第一环向支撑肋以及处于内侧的两根第二环向支撑肋,所述纵向支撑肋为三根;

20.所述第二环向支撑肋与纵向支撑肋形成对封顶块内腔的结构支撑,内腔由钢壳制作形成;

21.所述第一环向支撑肋形成对封顶块整体的结构支撑。

22.作为本实用新型的一种优选技术方案:所述橡胶气囊内上设有逆止阀,所述橡胶气囊上的逆止阀用于当橡胶气囊内的注浆液填充到一定压力时流出超出压力的浆液部分。

23.本实用新型提供一种软弱破碎带快速安装双护盾tbm施工钢-混组合管片,具有如下有益效果:

24.1)、通过在封顶块内设有内腔,内腔内设有橡胶气囊,可以通过橡胶气囊有效地抵抗封顶块的上面板在注浆时所受到的向上的浮力,平衡来自顶部围岩的压力,保证管片衬砌环不发生变形,稳定性提高;

25.2)、此外,封顶块内部注浆与底管块、两块标准块内部注浆形成动态循环,并可以通过注浆反应设备上的压力表控制达到压力平衡状态,有效地改善衬砌管片顶部及侧部局部密实度不足的现象,管片环整体支护及防水效果得到充分的保证,能够满足施工与运营期间在不良地质区域结构的安全性及耐久性;

26.3)、底管块以及两块标准块的管片衬砌环内设置横纵网状布置的注浆管,使管片纵缝、环向缝并不局限于止水条的填充,注浆饱满,衬砌环内、衬砌环与围岩缝隙形成受力

整体,提高了双护盾tbm的安全性能、防水性能及耐久性能;

27.双护盾tbm衬砌管片回填注浆不密实较多发生在管片衬砌顶部和侧部局部,衬砌顶部通过钢管片(钢管片形式的封顶块)设计得到有效解决,为形成注浆成环,侧部局部及拼接处通过管片环内布置注浆管,与环向接缝(环与环)、纵向接缝(片与片)形成串联循环,注浆完成后得到完整的封闭体系,达到整体良好的支护及防水效果。

28.全文上下,吊装孔具有吊装功能,同时也可以进行注浆作业。

附图说明

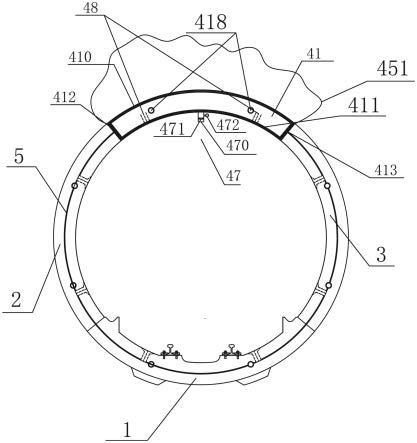

29.图1为本实用新型所提供的软弱破碎带快速安装双护盾tbm施工钢-混组合管片的图示;

30.图2为钢-混组合管片内侧面的展开图示;

31.图3为橡胶气囊处于充气弹出状态下钢-混组合管片的立面图;

32.图4为封顶块的内部构造图示;

33.图5为封顶块内侧面的展开图示;

34.图6为封顶块中心1/2剖面图示;

35.图中:1-底管块;2/3-标准块;4-封顶块;41-主管片体;410-上面板;411-下底板;412-左侧板;413-右侧板;414-内侧板;415-外侧板;416-环向高强螺栓孔;418-定位销孔;42-环向支撑肋;421-第一环向支撑肋;422-第二环向支撑肋;43-纵向支撑肋;44-内腔;45-橡胶气囊装置;451-橡胶气囊;452-充气螺旋套管;453-充气口;46-环氧树脂膜;47-注浆反应设备;470-注浆连接管;471-逆止阀;472-压力表;48-吊装孔;49-注浆连接口;5-注浆管。

具体实施方式

36.参照附图和具体实施例对本实用新型作进一步详细地描述。

37.封顶块4主体为钢管片,封顶块4由主管片体41、环向支撑肋42、纵向支撑肋43、内腔44、橡胶气囊装置45、环氧树脂膜46、吊装孔48、注浆连接口49组成。

38.底管块1、两块标准块2/3的管片环内布置横纵网状的注浆管5,与环向接缝(环与环)、纵向接缝(片与片)形成串联循环,注浆管5与底管块1、标准块2/3上的吊装孔48相连通。

39.封顶块4的主管片体41由上面板410、下底板411、左侧板412、右侧板413、内侧板414、外侧板415一共6面钢板围绕形成;主管片体41中6面钢板均为3 cm厚热轧钢板;主管片体的上面板410中心非实体,为椭圆形镂空设计,施工前进行环氧树脂膜46安装;下底板411中心处设有注浆连接口49以及两个吊装孔48,注浆连接口49可经注浆反应设备47连通tbm注浆系统进行注浆;环向拼接管片接触面左侧板412、右侧板413设环向高强螺栓孔416,封闭成环后进行紧固作业;纵向内侧板414、外侧板415各设置2个定位销孔418,以提高纵向管片安装精度。

40.注浆反应设备47由注浆连接管470、逆止阀471以及压力表472组成;作业过程中与tbm注浆系统连接,压力表472上的压力数据作为监测衬砌环内注浆压力依据。

41.主管片体41通过环向支撑肋42、纵向支撑肋43加固,环向支撑肋42由第一环向支撑肋421以及第二环向支撑肋422组成;环向支撑肋42共设置6根,其中,第一环向支撑肋421

设4根,第二环向支撑肋422设2根,纵向支撑肋43设3根。为适应围岩压力及tbm安装应力,环向支撑肋42内外两侧均设置2根第一环向支撑肋421,上面板411处钢拱肋通过2根纵向支撑肋43连接固定;第二环向支撑肋422与下底板411、左侧板412、内腔44底面焊接固定,单根纵向支撑肋42固定第二环向支撑肋422中心位置,形成完整的管片支护体系。

42.封顶块的内部为空腔,空腔内的内腔44由钢壳制作,内设橡胶气囊装置45,橡胶气囊装置45包括橡胶气囊451、充气螺旋套管452以及充气口453,充气螺旋套管452旋转插入至一侧的吊装孔48内并与充气口453相连通,橡胶气囊451设有两个逆止阀,当橡胶气囊内注浆达到一定压力时,浆液可从逆止阀口流出。

43.上述软弱破碎带快速安装双护盾tbm施工钢-混组合管片经如下方式进行注浆施工:

44.按设计要求,加工底管块、标准块、封顶块;

45.按照双护盾tbm掘进特点,进行管片环的吊装及安装,若干管片环安装完成后进行豆砾石回填及注浆;

46.重复上述安装步骤,直至完成双护盾tbm管片衬砌施工。

47.具体地,双护盾tbm掘进模式下,tbm开挖和管片安装同时进行;管片(底管块、标准块、封顶块)由管片预制厂预制,运输至tbm设备安装区域后,管片吊机抓取管片放于喂片机上,管片安装器依次安装底管块1,标准块2/3,最后安装封顶块4;

48.衬砌管片安装前,对管片及安装区进行检查及清理,再进行纵缝、环缝内弧处遇水膨胀止水条粘贴,靠近围岩外弧处缝隙进行预留,形成注浆回流路径;

49.豆砾石回填完成后,进行注浆;注浆前,充气螺旋套管452旋进左侧吊装孔48,并使得充气螺旋套管452与充气口453相连通,对橡胶气囊451充气;

50.充气压力作用下,橡胶气囊451充气弹出,环氧树脂膜46与上面板410快速分离,橡胶气囊451与顶部围岩面紧贴,能够有效的抵抗管片环上浮力,平衡顶部围岩压力,防止顶部继续坍塌;同时,取出充气螺旋套管452,封闭封顶块上的吊装孔48及其余3块管片上多余吊装孔,利用tbm注浆系统与注浆反应设备47、封顶块上的注浆连接口49进行连接,浆液先充满封顶块4内腔44,由于充气口453处于充气口处于封顶块的内腔44内,且已经拆除充气螺旋套管452,在压力差的作用下,浆液通过充气口453向橡胶气囊451内部注浆,橡胶气囊451内部浆液充盈达到一定压力,橡胶气囊451上的逆止阀自动开启,浆液通过逆止阀回流浆液至管片本体与围岩间间隙。

51.观察注浆反应设备47上压力表472,压力表472上压力示数达到0.1-0.2 mpa时,底管块1、两块标准块2/3通过吊装孔同时对称注浆,此时,浆液形成整体循环,管片环内、管片环与围岩之间的缝隙形成内外压力平衡,保证环缝、纵向缝注浆密实度达到要求。持续注浆,待压力表472上压力示数达到0.3-0.35 mpa时,进入保压状态,压力值不变化的情况下,可停止注浆。

52.本实用新型基于封顶块4中的橡胶气囊装置45,结合管片环内的注浆管5,注浆过程有效地改善了衬砌管片顶部及侧部局部密实度不足的现象,管片环整体支护及防水效果得到充分的保证,能够满足施工与运营期间在不良地质区域结构的安全性及耐久性。

53.以上为本实用新型的较佳的实施方式,本实用新型所属领域的技术人员还能够对上述实施方式进行变更和修改,因此,本实用新型并不局限于上述的具体实施方式,凡是本

领域技术人员在本实用新型的基础上所作的任何显而易见的改进、替换或者变形均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1