便于焊接的金刚石复合片和钻头的制作方法

1.本实用新型涉及人造金刚石硬质合金复合片技术领域,具体涉及一种便于焊接的金刚石复合片和具有该种金刚石复合片的钻头。

背景技术:

2.人造金刚石硬质合金复合片又称为聚晶金刚石复合片,是在高温高压下由人造金刚石与硬质合金制成的超硬材料,它不但具有金刚石的高硬度和高耐磨性,还具有硬质合金的高耐冲击性。人造金刚石硬质合金复合片作为高效切削材料被广泛应用于石油钻探、天然气钻探、地质勘探和机械加工等领域。

3.参见图1,金刚石复合片1需要安装到钻头的座体9上。其中,由硬质合金构成的合金基体层82焊接到座体9的焊接槽90中,聚晶金刚石层8则作为磨削层外露并凸起于座体9。一般地,为使金刚石复合片1通用而易于安装到包括钻头的各类不同的磨削工具上,合金基体层82的外周面821为圆柱面,且合金基体层82上背对聚晶金刚石层81的端面822为平面。而为与金刚石复合片1焊接,座体9上设有凸台91,凸台91从在焊接槽90的延伸方向上的一端阻挡焊接槽90,且凸台91具有朝向焊接槽90的焊接表面901,该焊接表面901为平面,焊接表面901用于与合金基体层82的端面822焊接,另外,外周面821也需要与焊接槽90的另一方向的槽面进行焊接;凸台91具有背对焊接槽90的排屑弧面912,排屑弧面912从凸台91的顶部延伸至与座体9的表面连接处,当金刚石复合片8焊接到焊接槽90后,排屑弧面912与合金基体层82的外周面相连。凸台91的设置利于与合金基体层82的平整端面进行焊接,利于提升支撑力,也利于为金刚石复合片1排屑散热。

4.但,凸台无法与座体一体成型,只有在座体上成型出焊接槽后再通过熔焊将凸台固定到座体上,即,将金刚石复合片安装到钻头上,需要先焊接凸台而后焊接金刚石复合片,因而需要进行两次焊接处理;而另外,凸台与合金基体层通过焊接固定,二者的焊缝位于凸台的排屑弧面与合金基体层的外周面的结合处,影响排屑路径以及散热路径的连续性,影响排屑散热效果。

技术实现要素:

5.本实用新型的第一目的在于提供一种将钻头上凸台部分结合于其上的金刚石复合片,不仅便于将金刚石复合片焊接到座体,还能提升排屑和散热效果。

6.本实用新型的第二目的在于提供一种包含上述金刚石复合片的钻头。

7.本实用新型第一目的提供的便于焊接的金刚石复合片包括沿自身轴向依次设置的合金基体层和聚晶金刚石层,合金基体层包括圆柱段,在金刚石复合片的径向投影下,圆柱段的第一外周面呈直线;合金基体层还包括弧面段,弧面段与圆柱段一体成型;在轴向上,弧面段与圆柱段依次连接,且弧面段比圆柱段远离聚晶金刚石层;在径向的投影下,弧面段的第二外周面呈弧线;第一外周面和第二外周面均作为焊接面。

8.由上述方案可见,相对于底部平整而安装通用性较强的金刚石复合片,为便于与

钻头进行焊接,本实用新型在合金基体层的底部增设了与钻头上凸台所相对应的弧面段,弧面段具有弧线形的第二外周面,在将本实用新型的金刚石复合片安装到钻头的焊接槽之前,不再需要焊接凸台,在成型出内轮廓匹配于圆柱段以及弧面段的外轮廓而设置的焊接槽后直接一次焊接金刚石复合片即可,且由于弧面段与圆柱段一体成型,排屑路径以及散热路径的连续性均得以保证。

9.进一步的方案是,在轴向上,弧面段和聚晶金刚石层分别位于金刚石复合片的相对两端。

10.由上可见,此设置下合金基体层仅由圆柱段和弧面段构成,且弧面段位于金刚石复合片上与聚晶金刚石层相对的尾部上,此设置下使合金基体层的外轮廓简化,利于合金基体层一体成型,且进一步易于焊接。

11.更进一步的方案是,在径向的投影下,第一外周面与第二外周面之间圆滑过渡。

12.由上可见,由于弧面段和圆柱段一体成型且成型后可进行表面修整处理,因而能够保证第一外周面与第二外周面之间圆滑过渡,进一步保证排屑路径的连续性。

13.再进一步的方案是,弧面段包括端面,端面位于弧面段的轴向端部,端面为朝轴向的平面,端面与第二外周面连接,端面作为焊接面。

14.由上可见,弧面段除了具有位于外周的利于排屑的弧面外,还在其的端部形成平整的端面,该端面能与焊接槽的平整内表面配合而利于焊接时的定位,同时该端面还用于焊接,因而提升焊接强度和对作为磨削件的金刚石复合片的支撑效果。

15.再进一步的方案是,端面与第二外周面之间圆滑过渡。

16.由上可见,同样地,端面与第二外周面之间圆滑过渡的目的也在于保证排屑路径的连续性。

17.再进一步的方案是,端面的直径与圆柱段的直径的比值在0.6至0.7之间。

18.由上可见,此设置主要在于使用于焊接的端面具有合理的大小,同时第二外周面能够具有更利于排屑的变化曲率。

19.另一进一步的方案是,第二外周面为球冠面,球冠面延伸至弧面段的轴向端部。

20.由上可见,当然地,在不设置端面的实施例下,可以将第二外周面设置为球冠面。

21.进一步的方案是,沿轴向,弧面段的长度与合金基体层的长度的比值在0.25至0.3之间。

22.由上可见,由于大多座体上焊接槽的长度既定,为弧面段选取合理的长度比例能使弧面段具有更利于排屑的变化曲率。

23.本实用新型第二目的提供的钻头包括座体和金刚石复合片,座体上设置有焊接槽,焊接槽凹陷于座体的表面,金刚石复合片焊接在焊接槽中;金刚石复合片采用上述的便于焊接的金刚石复合片;弧面段的至少一部分凸起于表面。

附图说明

24.图1为现有技术中钻头的局部剖切示意图。

25.图2为本实用新型金刚石复合片第一实施例的结构图。

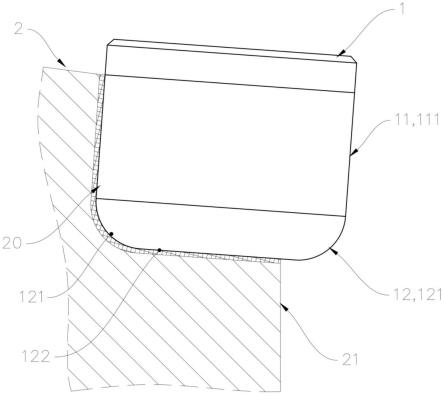

26.图3为本实用新型钻头第一实施例的局部剖切示意图。

27.图4为本实用新型金刚石复合片第二实施例的结构图。

28.图5为本实用新型钻头第二实施例的局部剖切示意图。

具体实施方式

29.金刚石复合片第一实施例

30.图2所示为在金刚石复合片1的径向投影下的视图,参见图2,金刚石复合片1包括沿自身轴向依次设置的合金基体层10和聚晶金刚石层13,区别于现有技术的是,合金基体层10除了包括圆柱段11外,还包括弧面段12。均作为合金基体层10的一部分,弧面段12与圆柱段11一体成型;在金刚石复合片1的轴向上,弧面段12与圆柱段11依次连接,圆柱段11位于靠近聚晶金刚石层13处并与聚晶金刚石层13直接相连,而弧面段12比圆柱段11远离聚晶金刚石层13而与聚晶金刚石层13分别位于金刚石复合片1的轴向上的相对两端。

31.参见图2,在金刚石复合片1的径向投影下,圆柱段11的第一外周面111呈直线而弧面段12的第二外周面121呈弧线,第一外周面111与第二外周面121之间圆滑过渡;弧面段12还包括位于弧面段12的轴向端部的端面122,端面122为朝轴向的平面,端面122与第二外周面121连接且二者间圆滑过渡。

32.本实施例中,在金刚石复合片1的轴向上,合金基体层10的整体高度为第一高度h1,弧面段12的高度为第二高度h2,第一高度h1为10.9mm,第二高度h2为3mm。本实施例中,端面122的直径d2为9.88mm,圆柱段11的直径d1为15.88mm。

33.参见图2和图3,钻头包括座体2,一些实施例中,座体2为钻头的刀翼,座体2上设置有焊接槽20,焊接槽20凹陷于座体2的表面21。金刚石复合片1焊接到焊接槽20中,其中,第二外周面121和端面122均作为焊接面而与焊接槽20的内表面进行焊接。金刚石复合片1固定后,合金基体层10的一部分外露并凸起于表面21,其中,弧面段12的一部分也凸起于表面21。

34.相对于底部平整而安装通用性较强的金刚石复合片,为便于与钻头进行焊接,本实用新型在合金基体层10的底部增设了与钻头上凸台所相对应的弧面段12,弧面段12具有弧线形的第二外周面121,在将本实用新型的金刚石复合片1安装到钻头的焊接槽20之前,不再需要焊接凸台,在成型出内轮廓匹配于圆柱段11以及弧面段12的外轮廓而设置的焊接槽20后直接一次焊接金刚石复合片1即可,因而便于焊接加工;且由于弧面段12与圆柱段11一体成型以及第一外周面111和第二外周面121之间圆滑过渡,排屑路径以及散热路径的连续性均得以保证。

35.金刚石复合片第二实施例

36.参见图4,本实施例的金刚石复合片3中,圆弧段32的第二外周面321为球冠面,第二外周面321延伸至弧面段12的轴向端部;结合图5,金刚石复合片3焊接到座体4时,第二外周面321作为焊接面。

37.在其他实施例中,弧面段的端面的直径与圆柱段的直径的比值在0.6至0.7之间。

38.在其他实施例中,弧面段12的高度与合金基体层10的整体高度的比值在0.25至0.3之间。

39.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范

围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1