一种高结合强度聚晶金刚石复合片基体的制作方法

1.本实用新型涉及超硬材料技术领域,具体涉及一种高结合强度聚晶金刚石复合片基体。

背景技术:

2.相近技术中的硬质合金基体设计不合理、不科学,导致制备的复合片在钻进过程中会出现脱层失效,即pcd层(即聚晶金刚石层)与硬质合金基体之间结合强度不足,导致pcd层从硬质合金基体剥离。

3.复合片脱层主要由于钻进切削过程中,复合片因摩擦热升到高温,而当钻头因振动等短时脱离于岩层接触时,又被冷却泥浆急冷,而由于pdc( 即聚晶金刚石复合片钻头)各层间热膨胀系数差异,而造成极大的内应力,其超过聚晶金刚石与硬质合金界面结合强度时,就会造成剥离。复合片脱层缺陷会造成钻具无法继续工作,严重时会造成卡钻等事故。

技术实现要素:

4.有鉴于此,本实用新型提供一种高结合强度聚晶金刚石复合片基体,通过在硬质合金基体上设置与pcd层连接的结构,增大硬质合金基体与pcd层的接触面积,从而提高两者间的连接强度,避免钻进过程中pcd层脱层失效,提高钻具寿命。

5.为实现上述目的,本实用新型提供一种高结合强度聚晶金刚石复合片基体,包括硬质合金基体,硬质合金基体的上部延伸有用于安装pcd层的连接台;连接台上设置有若干圈凸起:每圈凸起上均设置有若干凹槽,pcd层与连接台上的凸起和凹槽相连接,相比较现有的锥面或平面的连接结构,可以提高pcd层与硬质合金基体之间的接触面积,从而提高pcd层硬质合金基底之间的连接强度,使成品的pdc钻具在使用时更加安全稳定,降低钻具钻进时的失效率。

6.进一步的,凸起为m型凸起,m型凸起结构简单,制作方便。

7.进一步的,所有的凸起均同轴心且凸起之间互不干涉,凸起之间同轴心且互不干涉可以保证连接台与pcd层连接表面密度均匀,单位面积上的连接表面接近,从而保证pcd层与硬质合金基体之间连接强度均匀,降低局部断裂或者局部失效的可能,提高成品pdc钻具的稳定性。

8.进一步的,每个凸起上的凹槽沿该凸起所在的轴心均匀分布在该凸起上,凹槽的均匀分布一方面可以方便加工,另一方面可以均匀pcd层与硬质合金基体之间的连接强度。

9.进一步的,凹槽为u型槽或v型槽,u型槽和v型槽的结构都比较简单,方便通过铣床加工操作。

10.进一步的,凸起的圈数为3圈,硬质合金基体截面较小,3圈的凸起分布相对于硬质合金基体的截面积设置合理,对硬质合金基体的加工难度和连接强度进行平衡。

11.进一步的,凸起的上部设置有与该凸起同轴心的弧形过渡槽,弧形过渡槽使凸起

的形状更接近m型,且弧形槽加工方便。

12.进一步的,弧形过渡槽的半径为0.1mm,0.1mm的凹槽仅需铣刀依照编程一刀划过即可成型,提高加工效率。

13.进一步的,连接台上设置有与硬质合金基体配合的倒角,倒角方便凸起和凹槽的加工,防止加工撞刀。

14.进一步的,连接台的中心设置有对刀槽,对刀槽可以方便硬质合金基体的加工对刀。

15.本实用新型的使用方法:通过高温高压法将pcd层连接在硬质合金基体的连接台上,使pcd层与硬质合金基体完全配合,合成出聚晶金刚石复合片。

16.综上所述,与现有技术相比,本技术包括以下至少一种有益技术效果:

17.本实用新型提供一个一种新的硬质合金基体,相比较相近领域中的锥面或平面的连接结构,可以提高pcd层与硬质合金基体之间的接触面积,从而提高pcd层硬质合金基底之间的连接强度,使成品的pdc钻具在使用时更加安全稳定,降低钻具钻进时的失效率;

18.凸起形状为m型,结构简单,制作方便;凸起之间同轴心且互不干涉可以保证连接台与pcd层连接表面密度均匀,单位面积上的连接表面接近,从而保证pcd层与硬质合金基体之间连接强度均匀,降低局部断裂或者局部失效的可能,提高成品pdc钻具的稳定性;

19.凹槽的均匀分布一方面可以方便加工,另一方面可以均匀pcd层与硬质合金基体之间的连接强度,u型槽和v型槽的结构都比较简单,同样方便通过铣床加工操作;

20.3圈的凸起分布相对于硬质合金基体的截面积设置合理,对硬质合金基体的加工难度和连接强度进行平衡,弧形过渡槽使凸起的形状更接近m型,且弧形槽深度为0.1mm,0.1mm的凹槽仅需铣刀依照编程一刀划过即可成型,提高加工效率。

附图说明

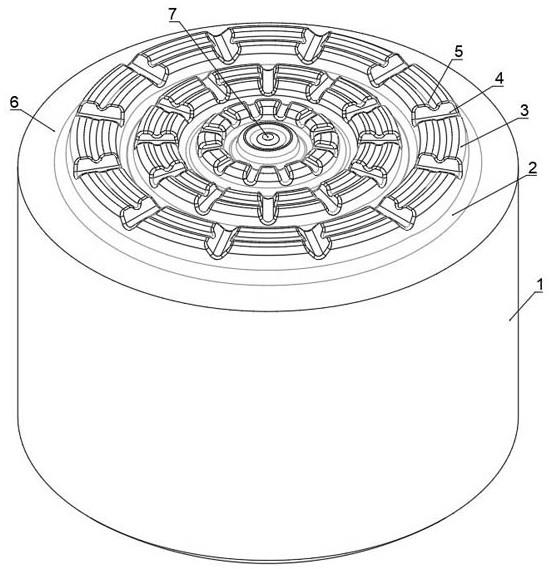

21.图1为本实用新型一种高结合强度聚晶金刚石复合片基体的示意图;

22.图2为本实用新型一种高结合强度聚晶金刚石复合片基体的俯视示意图;

23.图3为本实用新型一种高结合强度聚晶金刚石复合片基体的主视示意图;

24.附图标记:

25.1、硬质合金基体;2、连接台;3、凸起;4、凹槽;5、弧形过渡槽;6、倒角;7、对刀槽。

具体实施方式

26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图1-3,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1-3所示:一种高结合强度聚晶金刚石复合片基体,包括硬质合金基体1,硬质合金的材质可以为碳化钨材质,也可以为其他的硬质合金材质,硬质合金基体1的上部延伸有用于安装pcd层的连接台2,连接台2应属于硬质合金基体1的一部分,其生产方式应该为粉末冶金压制成型;连接台2上设置有若干圈凸起3,凸起3的圈数为3圈,也可以为其他的圈数,比如2圈或者4圈,一样可以满足加强pcd层与硬质合金基底之间连接强度的要求,凸起3

可以为m型凸起3,也可以为n型,或者倒v型,凸起3的上部设置有与该凸起3同轴心的弧形过渡槽5,弧形过渡槽5的半径为0.1mm,弧形过渡槽5整体呈圆形且应分布在凸起3的中部,半径可以为0.1mm-0.5mm,均可以满足使用需求,所有的凸起3均同轴心且凸起3之间互不干涉:每圈凸起3上均设置有若干凹槽4,每个凸起3上的凹槽4沿该凸起3所在的轴心均匀分布在该凸起3上,每个凸起3上的凹槽4均匀分布方式应为沿凸起3轴心进行环形分布,相邻凸起3与轴心之间的角度可以为20

°‑

70

°

,凹槽4为u型槽或v型槽,u型槽或v型槽的底部均应该设置有圆角。

28.根据本实用新型的一个实施例,采用屏蔽杯将硬质合金基体1和金刚石微粉组装,在6gpa、1500℃下烧结,形成成品的聚晶金刚石复合片,通过该实用新型所提供的基体可以使该聚晶金刚石复合片(即pdc钻具)具备更高的连接强度。

29.根据本实用新型的一个实施例,如图1所示,连接台2上设置有与硬质合金基体1配合的倒角6,倒角6的倾斜角度可以为10

°‑

20

°

,且倒角6与连接台2之间应该通过圆角过渡连接,连接台2的中心设置有对刀槽7,对刀槽7的形状呈环形。

30.此外,还需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本实用新型中的具体含义。

31.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1